Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Особливості процесів зварювання тиском 7Содержание книги

Поиск на нашем сайте

ЗМІСТ ВСТУП....................................... 5 ОСОБЛИВОСТІ ПРОЦЕСІВ ЗВАРЮВАННЯ ТИСКОМ 7 1.1 Історія розвитку зварювання.............. 7 1.2 Класифікація основних видів зварювання..... 10 1.3 Перспективи розвитку зварювального виробництва.. 14 Контрольні запитання... 20 ЗВАРНІ З’ЄДНАННЯ І ШВИ 2.1 Утворення зварних з’єднань 2.2 Зварні з’єднання та зварні шви. Основні поняття та визначення....36 2.3 Загальні вимоги до зварних з’єднань.... 38 Контрольні запитання........................ 52 МЕТАЛУРГІЙНІ ПРОЦЕСИ ПРИ ЗВАРБЮВАННІ 3.1 Особливості металургійних процесів при зварюванні.... 53 3.2 Хімічний склад металу шва.......... 56 3.3 Характеристика фаз, що утворюють зварювальну систему 3.4 Кристалізація металу шва 3.5 Структура шва та зона термічного впливу 3.6 Виникнення тріщин при зварюванні 3.7 Зварюваність металів Контрольні запитання........................ 62 4. Газове зварювання 4.1 Ацетилен та його одержання 4.2 Кисневі балони та редуктори 4.3 Зварювальні пальники 4.4 Ацетиленове полум’я 4.5 Техніка та режими газового зварювання Контрольні запитання ВСТУП Існуючі в даний час способи зварювання можна розділити за технологічними ознаками на дві групи: зварювання плавленням і зварювання тиском. До першої групи відносять способи зварювання, в яких формування безперервної кристалічної структури відбувається в результаті кристалізації розплавленого металу в зоні шва без впливу на зварне з'єднання будь-яких статичних ударних або вібраційних тисків. До другої групи відносять способи зварювання, при яких метал безпосередньо в зоні шва може мати температуру нижче або вище точки плавлення, але зварювання відбувається при дії на зварюваний з'єднання статичного, ударного або навіть високочастотного вібраційного тиску.

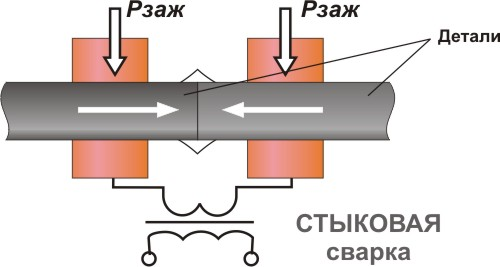

Контактне зварювання Контактне зварювання - це процес утворення з'єднання в результаті нагрівання металу завдяки проходженню через нього минаючої електричного струму і пластичної деформації зони з'єднання під дією стискального зусилля. Родоначальник контактного зварювання - англійський фізик Вільям Томсон (лорд Кельвін), що в 1856 р. уперше застосував стикове зварювання. В 1877 р. у США Элиху Томсон самостійно розробив стикове зварювання й впровадив його в промисловість. У тім же 1877 р. у Росії Н.Н.Бенардос запропонував способи контактного точкового і шовного зварювання. Сутність способу точкового контактного електрозварювання полягала в тому, що до двох сталевих пластин, поміщеним одна на іншу, підводиться струм за допомогою спеціальних кліщів (рис. 1), у які були вставлені вугільні електроди. Струм проходить через електроди, між якими затискались пластини, за цього теплоти, що виділилася, було досить для утворення зварної точки.

Рисунок 1 - Кліщі Бернадоса для контактного зварювання

Суттєвою проблемою наприкінці XIX ст. було з'єднання телеграфних проводів. Ця проблема була вирішена за допомогою стикового контактного зварювання. До 1884 року Э. Томсоном були створені необхідні для контактного стикового зварювання елементи устаткування: комутуюча апаратура, динамо-машина для генерування змінного струму, що подається на трансформатор великої питомої потужності, спеціальні струмопідвідні затискачі. В 1885 р. він відпрацьовує техніку зварювання, доводить до безвідмовної роботи зварювальну апаратуру й на початку 1886 р. подає заявку на патент, що захищає принципово новий спосіб електричного зварювання. Спосіб Томсона описується так: «зварюються предмети, що, приводяться в зіткнення місцями, які повинні бути зварені, і через них пропускається струм величезної сили - до 20 0000 амперів при низькій напрузі - 1-2 вольти. Місце зіткнення представить струму найбільший опір і тому сильно нагріється. Якщо в цей момент почати стискати зварювані частини і проковувати місце зварювання, то після охолодження предмети виявляться добре звареними». Проковування було не просто даниною моді, не залишком колишньої технології, а прийомом, що забезпечує підвищення якості металу шва. Оскільки крім нагрівання застосовувалося й механічне здавлювання, спочатку спосіб називали «електричним куванням» або «без вогневим методом зварювання». Перший пристрій, що виконує нагрівання й стискування двох проводів, складався із двох важелів, на одному кінці з'єднаних шарніром з ізоляційного матеріалу, а з іншого кінця зв'язаних пружиною через ізоляційні втулки (рис. 2). У цих важелях посередині затискались зварювані деталі - проводи, стержні тощо.

1 - шарнір; 2 - важелі; 3 - затискач; 4 - зварюються детали, що; 5 - стик; 6 - стопорний гвинт; 7 – пружина Рисунок 2 - Схема першої установки для контактного зварювання У наступній установці був застосований трансформатор із замкнутим контуром (рис. 3). На його первинну обмотку подавалася напруга 600 В, і по ній протікав струм силою 20 А. Ця обмотка намотувалася на котушку діаметром 305 мм. Котушку охоплював і виток вторинної обмотки, кінці якої підключалися через затискачі до зварюваних деталей. По зварювальному ланцюзі протікав струм 12000 А при напрузі 1 В.

1 - сердечник; 2 - первинна обмотка; 3 - виток вторінної обмотки; 4 - зварюємі деталі; 5 - стік; 6 - пружина; 7 - стопорний гвинт Рисунок 3 - Схема установки для контактного зварювання з трансформатором Із замкнутим контуром Э. Томсон сконструював установку, у якій струм переривався синхронно із прикладанням зусилля до стиску. Для розвитку більших зусиль стиску винахідник розробив апарат з гідравлічною системою (варто нагадати, що механічні та гідравлічні системи широко застосовувалися ще в древніх цивілізаціях - китайської, вавилонської, єгипетської, грецької). Наступним кроком у розвитку стикового контактного зварювання було застосування імпульсів струму та тиску. У міру розширення сфери застосування стикового зварювання вдосконалювалася її технологія і розроблялися нові схеми нагрівання. Були запропоновані кілька способів комбінованого (дугового й контактного) зварювання. Ч. А. Коффин застосував зварювання стержнів великого перерізу з попереднім нагріванням вібруючою короткою дугою. Ним же розроблена технологія зварювання із проміжною вугільною пластиною - електродом, що підключається до вторинної обмотки, яка вставляється на час розігрівання між стикованими деталями. В інших пристроях між зварюваними деталями, що, поміщали металеву пластину, а струм підводили до кінців деталей через вугільні контакти. Пластину вибирали з матеріалу з більшим питомим електроопором, чим у металу, що зварюється, завдяки чому прискорювалося нагрівання. Перед стиском вставку видаляли. Коффин запропонував також пропускати магнітне поле через зварювану дільницю вважаючи, що це викличе структурні зміни, що приводять до зменшення провідності металу, що зварюється, а отже, до прискорення нагрівання. Установки для контактного стикового зварювання часто називали «електричними горнами». В 1892 р. Э. Райе використовував принцип контактного зварювання в «ковальському горні для ювелірів». Він запропонував пластини, до яких потрібно було приварити орнамент із дроту, поміщати на металеву плиту, підводячи до неї струм від вторинної обмотки зварювальної машини. До початку XX ст. появляються повідомлення про застосування фірмою «Фиат» контактного зварювання для виготовлення літакових двигунів. В 1928 р. фірма «Стаут метл эйрплэйн» (відділення фірми «Форд мотор») використовували контактне зварювання на лініях виготовлення конструкцій з дюралюмінію. На початку 1930-х рр. в Америці була проведена серія випробувань на зразках, а потім і на натурних моделях для визначення можливостей застосування контактного зварювання конструкцій з легких сплавів. Розроблено технологію й устаткування, які прийняли у виробництво фірми «Дуглас», «Боинг» і «Сикорски». В 1935 р. у США виготовлений монолітний суцільнозварний балковий фюзеляж

2. Структура металевої поверхні.

2.1. Будова металевої поверхні. Ідеально чиста (ювенільна) металева поверхня, вільна від оксидних плівок та адсорбованих шарів рідинних і газових молекул, може бути отримана тільки в глибокому вакуумі. Над металевою поверхнею в даному випадку існує хмара безперервно рухомих вільних електронів, що залишають метал і знову повертаються в нього. Ідеально чисту металеву поверхню можна отримати тільки в вакуумі. Вона існує короткі моменти часу в зламі металу або в перші миті після його механічної обробки. На повітрі металева поверхня миттєво покривається оксидними плівками, а також шарами адсорбованих молекул води, газів і жирових речовин. Товщина і послідовність нашарувань може бути різною і залежить від складу зовнішнього середовища.

Рис. 2.1. Поверхня металу на повітрі: 1 - глибинний шар металу, що не порушений пластичними деформаціями; 2 - поверхневий шар повністю разорієнтованих кристалітів з прошарками окислів; 3 - оксидний шар; 4 - адсорбований шар кисневих аніонів і нейтральних молекул повітря; 5 - шар водяних молекул; 6 - шар жирових молекул; 7 - іонізовані пилові частинки. Крім оксидних плівок, металеві поверхні завжди покриті жировими, газовими молекулами і парами води. Плівка парів води становить 50-100 молекул. Жирові шари мають ще більшу товщину. Після промивання замасленими металу бензином шар органічних молекул становить 1-5 мкм і тільки при особливо ретельній обробці розчинниками зберігається жирова плівка товщиною 10-100 молекул. Органічні забруднення особливо ускладнюють зварювання тиском, якщо воно здійснюється при кімнатній температурі або з невеликим нагріванням. Тонкий граничний шар масел, жирних кислот, парафінів, що знаходяться на металевій поверхні, утримується на ній адсорбційними силами. В результаті хемосорбції досягається відносно міцний зв'язок між молекулами органічної речовини і поверхневими атомами металу, а сама речовина набуває пружності твердого тіла. Жирові молекули глибоко проникають в усі мікротріщини металу і чинять сильну розклинюючу дію. БУДОВА ТВЕРДИХ ТІЛ Міжатомна взаємодію. Міжатомна взаємодія може спостерігатися як між окремими вільними атомами, так і між атомами, що входять до складу однієї або різних молекул, кристалів. Міжатомний зв’язок може бути: - ковалентним; - іонним; - металевим; - водневого зв'язку; - ван-дер-вальсовий. Взаємодія перших трьох типів є причиною утворення хімічних зв'язків в молекулах, атомних і іонних кристалах, металах і сплавах. Зв'язки цих типів часто реалізуються при зварюванні тиском. Так, при зварюванні тиском металів з неметалами можуть виникати зв'язки на основі іонної та ковалентної взаємодії, а при зварюванні металів і сплавів на їх основі - за рахунок металевого зв'язку. 1. Ковалентна міжатомна взаємодія виникає в результаті усуспільнення валентних електронів парою сусідніх атомів. Усуспільнення веде до формування спільної для цих атомів електронної пари. Залежно від числа виникаючих таким чином електронних пар розрізняють прості (одна електронна пара) і кратні зв'язки. При утворенні ковалентного зв'язку з однакових атомів розподілення електронної густини в орбіталях, що пов'язують електронні пари, відбувається симетрично щодо обох атомних центрів (неполярні зв'язки). Якщо ковалентні в'язки утворені атомами з різною електропроникністю, то електронна хмара зміщена в бік більш електронегативного атома (полярні зв'язки). Різновидом ковалентного зв'язку є донорно-акцепторний зв'язок, який утворюється при наявності угруповань, в яких число зв'язків, утворених центральними атомами, перевищує їх формальну вищу валентність. Виникнення донорно-акцепторного зв'язку обумовлено передачею електронної пари з цілком заповненої орбіталі донора на вакантну орбіталь акцептора і утворенням загальної зв'язуючої молекулярної орбіталі. Прикладом такої взаємодії можуть служити з'єднання перехідних металів через шари нижчих оксидів з оксидами скла або кераміки. Так, оксиди марганцю (MnO, Mn2O3, MnO2) по відношенню до кремнезему SiO2 і оксиду алюмінію Al2O3 будуть донорами електронів. Це підтверджує можливість розробки технології одного із способів зварювання тиском дифузійного зварювання різних металів з керамічними матеріалами на основі нітридних, карбідних, фторидних та інших з'єднань. 2. Іонна зв'язок - це тип хімічного зв'язку, енер-гія якої визначається майже виключно Куло-ського силами тяжіння протилежно зоря-дені іонів. Іонна зв'язок обумовлена переносом електронів з одного атома на інший і електростатічен-ським взаємодією утворилися в результаті цього перенесення іонів. Воно характерно для з'єднання металів з найбільш типовими металоїдами, напри-мер, NaCl, Al2О3. 3. Металева зв'язок характерна для чистих ме-таллов та їх сплавів і обумовлена наявністю електро-нів провідності, вільно рухаються в решітці металу. Ці електрони електростатично взаємодій-обхідних з позитивно зарядженими атомами металів, скріплюючи їх один з одним. Металева зв'язок на відміну від ковалентного і іонної є нелокалізо-ванною і ненаправленої. 4. Водневі зв'язки можуть утворитися всередині молекул і між молекулами в основному в газообраз-ном стані. При зварюванні тиском цей вид зв'язку не реалізується. 5. Ван-дер-вальсовий взаємодія обуславлі-кість міжмолекулярні зв'язки. Така взаємодія називають слабким хімічним взаємодією. Воно розглядається як проміжна, незавершена стадія більш сильного хімічної взаємодії. Сполуки, в яких значні площі контакту мають незавершену фазу межатомного взаимодейст вія вважають ненадійними, що мають низькі міцнісні властивості. Ван-дер-вальсовий сили відіграють важливу роль при утворенні структур інертних і двоатомний газів в твердому стані, будучи єдиними силами, які утримують атоми і молекули в кристалі. Енергія ковалентного, іонного і металевого міжатомної взаємодії відповідає ~ 102 кДж / моль, в той час як енергія ван-дер-вальсовий взаємодії становить 0,1 1 кДж / моль. Лекція №2. Структура металевої поверхні.

2.1. Будова металевої поверхні. Ідеально чиста (ювенільний) металева по-верхность, вільна від оксидних плівок і адсорбує-ванних шарів рідинних і газових молекул, може бути отримана тільки в глибокому вакуумі. Над метал-лической поверхнею в даному випадку існує об-лако безперервно рухаються вільних електронів, що залишають метал і знову повертаються в нього. Ідеально чисту металеву поверхню можна отримати тільки в вакуумі. Вона існує ко-Ротко моменти часу в зламі металу або в пер-ші миті після його механічної обробки. На повітрі металева поверхня миттєво покриття-ється оксидними плівками, а також шарами адсорб-рова молекул води, газів і жирових речовин. Товщина і послідовність нашарувань може бути різною і залежить від складу зовнішнього середовища. Крім оксидних плівок, металеві поверх-ності завжди покриті жировими, газовими молекулами і парами води. Плівка парів води становить 50-100молекул. Жирові шари мають ще більшу товщину. Після промивання замасленими металу бензином шар органічних молекул становить 1-5мкм і тільки при особливо ретельній обробці розчинниками зберігаючи-ється жирова плівка товщиною 10-100 молекул. Орга-нічних забруднення особливо ускладнюють зварювання дав-ленням, якщо вона здійснюється при кімнатній темпе-ратурі або з невеликим нагріванням. Тонкий граничний шар масел, жирних кислот, парафінів, що знаходяться на металевій поверхні, утримується на ній ад-сорбційними силами. В результаті хемосорбції дос-Тігана щодо міцний зв'язок між молекулами органічної речовини і поверхневими атомами металу, а сама речовина набуває пружність твер-дого тіла. Жирові молекули глибоко проникають в усі мікротріщини металу і чинять сильний розклинюючий дію

Рис. 4.1. Поверхню металу на повітрі: 1 - глибинний шар металу, що не порушене пла-стическими деформаціями; 2 - поверхневий шар повністю разоріентіровать кристаллитов з про-слойки окислів; 3 - оксидний шар; 4 - адсорбує-ний шар кисневих аніонів і нейтральних мо-лекул повітря; 5 - шар водяних молекул; 6 - шар жи-рових молекул; 7 - іонізовані пилові частинки 1.2. Окисні плівки. При зварюванні тиском особливе значення мають окисні плівки, так як іржу і інші забруднення попередньо видаляють. Освіта окисних плівок починається з процесу адсорбції. Безладно дви-жущіеся молекулы или атомы газа ударяются о поверхности металла и под действием сил Ван дер Ваальса как бы приклеиваются к ней – начинается физическая адсорбция газа. В результате чего на поверхности металла образуется плотный слой газовых молекул, расстояние между которыми соответствует их расстоянию в жидкости. При наличии в газовой фазе нескольких газов адсорбция идет избирательно – скорее адсорбируется газ с большей температурой кипения. На воздухе это кислород, кипящий при 900К (для азота Ткип=770К). Физическая адсорбция характерна для взаимодействия с металлами инертных газов. Молекула кислорода, попадая на металл, как правило, расщепляется на атомы, химически взаимодействующие с металлом и образующие очень прочные направленные связи. Такой процесс называется хемосорбцией, он связан с диссоциацией молекул О2 и требует некоторой энергии активации. При благоприятных термодинамических условиях хемосорбция сопровождается образованием окисной пленки по реакции:

Из-за большого сродства металлов к кислороду растворимость О2 в металлах невелика. Тонкі окисні плівки утворюються на металах з великою швидкістю навіть при низькій температурі. У цих умовах швидкість їхнього зростання для більшості ме-таллов (Mg, Ti, Zr, Fe, Cu, Ni, Zn, Al та інші) підпорядковується логарифмічною закону: збільшення товщини плівки пропорційно логарифму часу. Зростання плівки при кімнатній температурі порівняно швидко призуп-навливается (в алюмінію приблизно через місяць при товщині 45). Нарощування окисної плівки завжди йде з боку кордону розділу окисел-газ шляхом пе-міщення до неї катіонів металу. Швидкість цього процесу при низьких температурах можна пояснити концентраційної дифузією іонів металу через плівку, що йде в цих умовах дуже повільно. Один з механізмів утворення тонких окисних плівок (запропонований Кабрера і Моттом) предполага-ет, що через тонку хемосорбірованную плівку тол-щіной (рис. 4.2., А) електрони з металу можуть пере-ходити до кисню, адсорбованого на зовнішній по-поверхні плівки. Такий перехід, пов'язаний з преодо-ленням потенційного бар'єру Фх на межі метал - окисел, можливий при малій товщині плівки за рахунок тунельного ефекту (квантово-механічного процесу, при якому є ймовірність подолання вузького потенційного бар'єру електронами з низькою енергі-їй). В результаті цього на поверхні розділу оксид - газ утворюються аніони кисню і в плівці створюється електричне поле. При її товщині в кілька десят-ків ангстрем і різниці потенціалів В напря-боргованості поля дуже велика. В такому полі створюються умови для інтенсивного руху катіонів металу через плівку і, як наслідок, швидкого нарощування її товщини навіть при температурі, при якій звичайна дифузія майже не відбувається.

Рис. 4.2. Схема процесів окислення металів: а - при утворенні тонкої плівки (енергетичн-ські рівні в металі, його окисле і кисні після обміну електронів); б - електрохімічна модель процесу при утворенні товстої плівки окалини. Товсті окисні плівки (окалина) утворюються при високій температурі. Збільшення їх товщини зазвичай відповідає параболічної тимчасової залежності. Механізм окалинообразования (з теорії Вагнера) описується процесами концентраційної дифузії через плівку. При цьому поряд з рухом електронів від металу до межі оксид - газ (рис 4.2., Б) йде дифузія в тому ж напрямку катіонів металу, а іноді і дифузія в зворотному напрямку іонів кисню, що утворюються на поверхні розділу оки-сіл - газ в результаті взаємодії атомів кисню з електронами, які надходять з оксиду. Зростання товстих плівок пов'язаний з термічно активи-руемой процесами дифузії: підвищення темпера-тури зазвичай призводить до різкого прискорення окислення. Наприклад, швидкість окислення міді при температурі 10000С на чотири порядки вище, ніж при температурі 6000C. Однак відомі випадки, коли швидкість окисле-ня із зростанням температури знижується (для кадмію при 390-5200С, для ніобію при 600-7000С). При утворенні металом кількох оксидів з'являється багатошарова окалина з розташуванням шару, багатого металом, поруч з основним металом. Наприклад, окислення заліза на повітрі при Т> 6000С супроводжується утворенням трифазної окалини (FeO Fe2O3 Fe3O4). При цьому для вагова частка її шарів складає 0,66-1,0% Fe2O3, 4,1-5,0% Fe3O4 і решта (близько 95%) - FeO). Механізм окислення заліза по Хауффе схематично представлений на рис. 4.3. У FeO і Fe3O4 дифундують катіони Fe; в Fe2O3 - аніони O2. аявність в металі домішок може прискорити або сповільнити окислення, а також вплинути на склад і властивості окисної плівки. Вплив легування на ско-зростання окислення можна оцінювати ставленням

де і - приріст ваги зразків з металу і сплаву, окислюваних в однакових умовах. Всі звичайні легуючі елементи зменшують швидкість окислення заліза; малі добавки більшості Образование физического контакта.

Процесс развития физического контакта зависит от ряда факторов, прежде всего от состояния контактируемых поверхностей, свойств материалов, вступающих в контакт, условий термодеформационного воздействия на контактируемую пару. В основу образования физического контакта положен критерий высокотемпературной пластической деформации в условиях интенсивного нагрева. Эта деформация характеризуется скоростью ползучести. При этом различные материалы могут иметь равные скорости ползучести либо при различных температурах, либо при различных напряжениях, поэтому при сварке разнородные материалы находятся в неодинаковых условиях и предполагается, что физический контакт между ними будет образовываться в результате деформации более пластичного материала. Согласно этой модели физический контакт образуется вследствие сглаживания микронеровностей. Микровыступ рассматривается в виде конуса (рис. 13.3.)

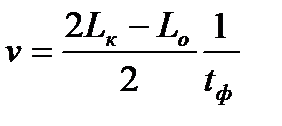

Рис. 13.3. Схема образования физического контакта в результате деформации микровыступов под действием сжимающего давления. Скорость сглаживания:

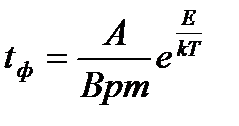

где Lк – длина образующей конуса; Lo – длина основания микровыступа; tф – длительность сглаживания. Длительность сглаживания:

где А – коэффициент, зависящий от обработки поверхностей; В – частотный множитель; р – приложенное давление; m – коэффициент, обычно m=4-5; Е – энергия активации; k – постоянная Больцмана; Т – температура.

13.2. Возникновение активных центров и образование очагов взаимодействия.

После сближения соединяемых поверхностей на расстояние, соответствующее возникновению молекулярного взаимодействия на этапе образования физического контакта, т.е. сил физической адсорбции, может последовать активация соединяемых поверхностей, приводящая к химическому (валентному) взаимодействию, которое еще называют схватыванием материалов. Схватывание – это бездиффузионный процесс, с которым часто встречаются в технике при трении. В этом случае он носит нежелательный характер. При сварке, наоборот, этот процесс во многом определяет условия формирования надежного соединения, поэтому его стремятся спровоцировать с наименьшими энергетическими затратами. Схватывание происходит на активных центрах, природа которых для различных материалов может быть различной. В качестве активных центров могут выступать поверхностные дефекты, например, выходы дислокаций в кристаллических материалах, примесные атомы, зародышевые поверхностные микротрещины в аморфных материалах. Ювенильная поверхность металлов может также рассматриваться как активированная поверхность. При сварке давлением кристаллических материалов процесс взаимодействия реализуется на активных центрах, природа которых может быть связана с пластической деформацией приконтактных поверхностей. Активные центры – это поля упругих искажений, возникающих в местах выхода в зону контакта дислокаций и их скоплений или пачек скольжения в окрестных деформационных выступах. В пределах активных центров может происходить разрыв старых и установление новых валентных связей между поверхностными атомами соединяемых материалов. Условно модель активного центра в местах выхода на поверхность дислокаций можно представить в виде поля упругих искажений.

Рис. 13.4. Модель активного центра, образованного при выходе дислокации в зону физического контакта: 1 – кривая изменения энергии в зоне дислокации; 2 – средний энергетический уровень атомов; 3 – ядро дислокаций; 4 – атомы кислорода; 5 – атомы металла; 6 – дислокации длиной 2r; u – энергетический барьер.

Чисто дислокационный механизм активации осуществляется при низких температурах для пластичных металлов. С увеличением температуры возрастает ее вклад в активационный процесс. С повышением температуры повышается скорость движения дислокаций и частота их выхода в зону физического контакта, а также уменьшается прочность связей между атомами металла и кислорода в оксидном или хемосорбированном слое. Таким образом снижается потенциальный энергетический барьер U. Термодеформационные условия, создаваемые при соединении материалов в твердом состоянии, обеспечивают активацию поверхностей при выходе на них дислокаций. Наряду с этим могут осуществляться и другие механизмы активации, например, связанные с диссоциацией, сублимацией, восстановлением и растворением поверхностных слоев оксидов. Роль каждого механизма активации зависит, прежде всего, от особенностей технологического процесса сварки и природы соединяемых материалов.

Рис. 14.5. Схема ультразвуковой сварки металлов.

Контрольные вопросы: 1. Какими параметрами управляются технологические процессы сварки давлением? 2. Как можно классифицировать различные процессы сварки давлением? 3. Какие способы сварки давлением относятся к Р,Т-процессам? 4. Какие способы сварки давлением относятся к Р,Т,А-процессам? 5. Какие способы сварки давлением относятся к Р-процессам?

Литература.

1. Бачин В.А., Квасницкий В.Ф., Котельников Д.И. и др. Теория, технология и оборудование диффузионной сварки. М.: Машиностроение, 1991. 352с. 2. Гельман А.С. Основы сварки давлением. М.: Машиностроение, 1970. 321с. 3. Кочергин К.А. Сварка давлением. Л.: Машиностроение, 1972. 216с. 4. Орлов Б.Д., Чакалев А.А., Дмитриев Ю.В. и др. Технология и оборудование контактной сварки. М.: Машиностроение, 1986. 312с.

ZGRZEWANIE PUNKTOWE www.im.mif.pg.gda.pl/...mat.../TMIIcz11.pdf Точкове зварювання (рис. 5.1) здійснюється на машинах, званих точкового зварювання машини, які, залежно від вимог виробництва може бути стаціонарний або портативний, маленький, середній і високий зварювального струму. Наступний зазвичай використовується зварювання змінним струмом частіше використовуються Також зварювального струму, використовуються, зокрема для зварювання алюмінію або його сплави та сплави міді, і це відбувається через дуже великих струмів зварювання Отримання шва в процесі зварювання точкової здійснюється спеціальна програма, проста або розширена (рис. 5.2). Ця програма враховує значення струму зміщення та інтервали їхнього впливу, протягом циклу зварювання. У першому періоді циклу перекриваються елементів пресують за допомогою зварювальних електродів протягом періоду часу, який іноді називають тиск Початкова (рис. 5.2 позначені CDP). У наступному циклі, по пресовані елементи тече струм (I) і до того часу, CPP під назвою час зварювання, утворюючи зварний шов з конкретними розмірами. На останньому етапі, Цикл, який іноді називають кінцевий тиск (CDK) є постійним або збільшується зусилля затиску (ФДК '), за відсутності струму, який запобігає утворенню порожнин систолічний та визначає остаточну конструкцію зварного шва. Розширені програми, що містять змінити розмір відсіків ВДП ", FDK", ІП, II, МОК, дозволяють поєднання матеріалів з підвищеною чутливістю до процесу зварювання.

Суцільні лінії представляють просту програму зварювання, пунктирні лінії будуть розширені програми; F - притискна сила, І – струм зварювання, CDP - час від початкового тиску, CPP - зварювального струму час подачі, CDK – час Кінцевий тиск, COC - час термообробки, ВДП "і ФДК" притискна сила початку і кінця, Ip, II і МОК - струм нагріву, пульс і термічна обробка Рис. 5.2. Програма точкового зварювання.

КОНТАКТНЕ ЗВАРЮВАННЯ Контактна зварювання є однією з найбільш важливих видів зварювання. Була винайдена 90 років тому і далеко ще не вичерпав всіх закладених у ньому можливостей. Контактна зварювання по перевазі використовується в масовому або серійному виробництві однотипних виробів. Подальший розвиток контактного зварювання вимагає переходу до механізованого та автоматизованого масового й великосерійному виробництву при широкої електрифікації. Однак у багатьох галузях промисловості такі умови ще не створені. Контактна зварювання: принцип роботиРозглянутий спосіб роботи електричної контактного зварювання заснований на розігріві металу проходять по ньому струмом.

Кількість тепла, що виділяється в металі, визначається законом Джоуля - Ленца: Q = 0,24 I2Rt де Q - кількість тепла, кал;I - струм, А;R - опір на шляху струму, Ом;T - час проходження струму, сек. При контактній зварці шлях струму неоднорідний, особливо великий опір виникає в контакті між зварюваних частинами, тому шлях струму і прилегла до нього зона металу розігріваються особливо швидко, інтенсивно, надалі, в ході контактного зварювання і з'єднання деталей в одне ціле, опір контакту поступово зникає. Контактна зварювання вимагає більш потужних джерел живлення.

В контактному зварюванні вже в малих контактних машинах струм вимірюється тисячами ампер, а в більш великих - десятками тисяч. У той же час необхіднА для контактного зварювання напруга U = JR дуже мало і становить зазвичай всього кілька (2 - 6) вольт. Справа в тому, що всі метали мають велику електропровідність і мале питомий опір, тому для швидкого нагрівання металу та компенсації втрат тепла необхідно користуватися великими зварювальними струмами. Для отримання зварювального струму з такими незвичайними параметрами потрібні спеціальні джерела живлення. Зазвичай у подібних випадках користуються знижуючим трансформатором, що є джерелом харчування, з великим коефіцієнтом трансформації, і мають всього один виток у вторинній обмотці. При коефіцієнті трансформації, рівному, наприклад, 100, приблизно в 100 разів зменшується напруга і в стільки ж разів збільшується струм у вторинній обмотці трансформатора, в порівнянні з первинною. Рисунок. 4 - Циклограми стикового зварювання

Зварювання з програмним керуванням оплавлення характеризують також напруга холостого ходу трансформатора та програма його зміни. При зварюванні імпульсним оплавленням установлюють ще частоту та амплітуду коливань рухомої плити машини. Металеві стрижні при безвідходному виробництві будівельних та інших конструкцій з'єднують стиковим зварюванням безперервним оплавленням або оплавленням з підігріванням, якщо стійкість оплавлення не може бути забезпечена у зв'язку з відсутністю машини потрібної потужності при зростанні величини перерізу стрижнів. Арматуру різних класів зварюють згідно з ГОСТ 14098-85 (типи з'єднань С1-Ко і С2-Кн) за режимами, що встановлюються для арматури вищого класу. При наявності спеціальних пристроїв для попереднього підігрівання стрижнів з більшим діаметром припускається зварювати стрижні з відношенням діаметрів 0,3…0,8. Після зварювання стрижні, які експлуатуються при вібраційних навантаженнях, піддаються механічній обробці в зоні зварювання. Стики термозміцненої арматури із сталей 35ГС, 20ГС, 20ГС2, 20ХГС2 і т. ін. після зварювання підлягають прискореному охолодженню водою із спреєра (6…7 с) з вивільненням із затискачів машини. При виготовленні інструменту прутки із швидкорізальної та вуглецевої сталей зварюють безперервним оплавленням з попереднім підігріванням при тривалості імпульсу струму підігрівання 0,08…0,2 с і тривалості перерв між ними 0,12…0,3 с (великі значення для прутків з діаметром 60…80 мм). Прутки із сталей Р6М3К5, Р12 та інших з діаметром меншим, ніж 16 мм звичайно зварюють при малих припусках на оплавлення. Прутки із сталей з більш високою теплостійкістю зварюють при більш тривалих підігріванні та оплавленні. З'єднання металевих стрічок виконується стиковим зварюванням безперервним оплавленням. При виборі параметрів режиму зварювання стрічок потрібно враховувати, що напруга холостого ходу зварювальної машини тим більша, чим більша площа поперечного перерізу заготовок. Щільність струму знижується з підвищенням товщини стрічки. Якщо ширина стрічки коливається від 200 до 2000 мм, то величини припусків та встановлюються однаковими, як для ширини 400 мм. Зварювання тонких стрічок (товщиною до 0,3 мм) потребує підвищеної точності налагодження положення електродів і примусового формування стику. Надійне закріплення забезпечується використанням верхніх губок зі скосом або губок з різальними краями. Інколи ці стики зварюють на машинах постійного струму. Перед зварюванням кінці стрічки мають бути точно обрізані. Для отримання однакової встановлювальної довжини та паралельності торців смуги встановлюють за допомогою спеціального ножа, який розташовують симетрично до губок. При зварюванні стрічок завтовшки 1,5…2 мм для скорочення тривалості оплавлення (на 20…30 %) і осаджування під струмом (до 2…3 періодів) рекомендується підвищувати напругу холостого ходу зварювальної машини в 2,5…3 рази. Якщо відрізання або встановлення стрічок в машині недостатньо точні, то збільшуються загальні витрати металу завдяки збільшенню припусків на оплавлення. При оплавленні стрічок різної ширини для усунення підплавлення електродів необхідно встановлювати обмежені величини припусків на оплавлення. Для визначення основних параметрів режиму зварювання стрічок на автоматизованих машинах рекомендується використовувати спеціальні графічні залежності. Стикове зварювання стрічок із сталей, які гартуються, виконують з термічною обробкою стику. При термообробці стиків в губках машини нагрівання виконують відразу після зварювання. Для запобігання вигину стрічок забезпечується зворотний хід рухомого затискача. Для рівномірного поширення струму підігріву рекомендується використовувати більш велику встановлювальну довжину з краю стрічок і застосування тиску, який повільно збільшується від центру до краю. Нагрівання при термообр

|

||||

|

Последнее изменение этой страницы: 2016-04-26; просмотров: 389; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.141.21.106 (0.021 с.) |

.

.

,

, ,

,