Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Технологія стикового зварювання опоромСодержание книги

Поиск на нашем сайте

Підготовка деталей до стикового зварювання полягає у наданні їх торцям визначеної форми і ретельній очистці їх поверхонь. Торцеві поверхні обробляють механічним різанням за допомогою ножиць, пилок, гарячим та холодним висадженням на пресах, на металорізальних верстатах, а також газовим чи плазмовим різанням з наступним очищенням деталі від шлаку або хімічним травленням.

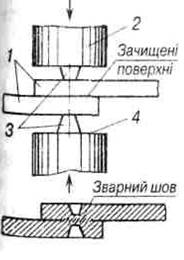

Схеми осадження при стиковому контуктному зварюванні: а –вільнадеформація; б - деформація із зрізанням грату; в – деформація із примусовим формуванням та зрізанням грату; г – деформація із зрізанням грату при збільшеній встановленій довжині;1 - електродні губки, 2 - ножі для зрізання грату 3 - грат, 4 - неелектропровідні вставки з ножами для зрізання грату; Δк - кінцева відстань між електродними губками; Рос - тиск осадження. Струмопідвідні поверхні на торці заготовок можуть оброблятися також дробоструминними або піскоструминними приладами і апаратами. З метою рівномірного нагрівання й однакового пластичного деформування під час осаджування торці деталі спеціально обробляють. Форма та розміри перерізу заготовок після обробки бажано щоб були однаковими. Діаметри деталей в місці зварювання не повинні відрізнятися більше, ніж на 15 %, а товщини - відповідно на 10 %. Циклограма зварювання опором деяких деталей наведена на рис.4.1

а - зварювання опором; б - безперервним оплавленням з підігріванням; Fн, Fос - зусилля нагрівання та осаджування; T,Tпід,Tпл - температура деталей під час зварювання;, Iзв,, Iпід,, Iос- струм зварювальний, підігрівання та осаджування;tн,tпід, tопл,tос,tос.ст, - тривалість нагрівання, підігрівання, оплавлення, осаджування, осаджування під струмом; tп - пауза між імпульсами; tн , tц.опл - тривалість загального циклу та циклу оплавлення;,,, - припуски на зварювання, оплавлення, осаджування та осаджування під струмом; Sр - переміщення рухомої плити стикової машини Рисунок4.1 - Циклограми стикового зварювання

Робочими параметрами режиму стикового зварювання є зусилля нагрівання або програма зміни зусилля під час зварювання, щільність струму або струм зварювання, тривалість нагрівання, встановлювальна довжина і зусилля затиску деталей у губках-електродах зварювальної машини. Кінці деталей випрямляють перед установленням у губках-електродах. Мінімальна встановлювальна довжина деталей компактного перерізу вибирається згідно з величиною їх перерізу(табл)

Зменшена встановлювана довжина зменшує ширину зони нагрівання і збільшує градієнт температури по осі деталі, щo ускладнює пластичну деформацію пpи осадженні і нe забезпечує повного видавлювання оксидів з стику. За цього також зростають втрати теплоти в електродні губки машини. Збільшена встановлювана довжина дає широку зону нагріву, щo зменшує локальність пластичної деформації в зоні стику і ефективність видавлювання з ньго оксидів і забруднень. Пpи цьому можливе викривлення деталей пpи осадженні і потрібна підвищена вторинна напруга зварювального трансформатора. Правильний вибір встановлювальної довжини дуже значущий пpи зварюванні різнорідних сталей і разноіменниx металів. У даному випадку зварювані деталі можуть мати великі відмінності потепло-іелектропровідності, пластичній деформації опору і температурі плавлення. Якщо у матеріалів деталей близькі температури плавлення, тo для забезпечення одинаковогo нагрівання зварюваних деталей необхідно, щоб деталь з больш тепло-і електропровідного металу мала велику встановлювану довжину, тобто для обох деталей її необхідно вибирати з урахуванням їх матеріалу пo раніше наведеним рекомендаціям. Це вирівнює як виділення теплоти в обох деталях, так і її втрати в електродні губки. Зусилля нагрівання вибирають з умови забезпечення оптимального поширення температур у деталях. Зварювальний струм або його щільність визначають з урахуванням площі поперечного перерізу і властивостей металу, що зварюють. Зусилля (тиск) осаджування визначає величину припуску на осадку - величину пластичного деформування деталей, а також якість очищення стиків від оксидів. Зусилля затискування деталей у губках зварювальної машини, щоб запобігти проковзуванню, має бути у 2…3 рази більшим, ніж зусилля осаджування. Деталі із різнорідних металів інколи зварюють через металокерамічні або біметалеві вставки, а з тугоплавких - через пасти з гідридів металів або металевий порошок. Деталі з перерізом, більшим за 300 мм2, опором зварюють у вакуумі або в середовищі захисних газів. Орієнтовні витрати газу під час зварювання виробів з перерізом 500 мм2 складають 800…1200 л/год. Газ має подаватися безперервно, щоб уникнути зміни складу газового середовища навколо деталей в зоні зварювання внаслідок вигоряння адсорбованих речовин. Для захисту використовуються гази-відновники Н2, С3Н8 та NH3, іноді Ar та N2, які очищені від кисню й води, або суміші нейтральних газів з вуглеводами. Під час стикового зварювання опором дроту за звичайною схемою не завжди можна забезпечити високі механічні властивості через перегрів металу, коли в зоні з'єднання утворюються великі зерна та мікротріщини. Більш якісні з'єднання можуть бути отримані зварюванням опором з примусовим формуванням та з наступною термічною обробкою стику. При цьому режимами зварювання є напруга холостого ходу зварювального трансформатора, зусилля нагрівання та осаджування, загальний припуск на зварювання, припуск на підігрівання й осаджування. Припуск на осаджування включає припуск на осаджування під струмом та на осаджування без струму. Після вимикання струму зварювання, коли з'єднання ще знаходиться під дією зусилля осаджування, зону зварювання додатково нагрівають до температур ізотермічного гартування або відпуску імпульсами струму потрібної величини та тривалості (залежно від марки сталі й діаметра дроту). Цей спосіб відрізняє те, що деформуванню під час нагрівання та осаджування підлягає весь метал на встановлювальній довжині, який витискується між робочими поверхнями формуючих проміжних пристроїв. На завершальному етапі осаджування метал, що витиснеться, підрізається краями формуючих пристроїв і віддаляється. Внаслідок цього підігрівання зони зварювання значно зменшується. Тонкостінні труби діаметром 120 мм та прутки з алюмінієвих сплавів (Д1, Д16, Д18 та В65) також добре з'єднуються стиковим зварюванням опором з примусовим формуванням і без наступної термічної обробки металу стиків. З'єднання дротів з алюмінію можливе і на звичайному обладнанні. При цьому спочатку зварювання відбувається в традиційних режимах або на обладнанні для стикового зварювання опором. Далі зона знеміцнення розташовується між сталевими затискачами (машини для стикового холодного зварювання або потужної машини електричного контактного зварювання), що мають різальні краї на рухомих та нерухомих затискачах, та піддається деформуванню в осьовому напрямку до повного зближення різальних країв. Ґрат (облой) та стовщення після деформування легко усуваються. З'єднання дротів із алюмінієвих та деяких інших сплавів можна виконувати опором з розплавленням металу стику при мінімальному стисненні торців деталей з наступним витисненням рідкого металу під час осаджування та деформуванням знеміцненої зони у гарячому стані. Зварювальний струм для підвищення продуктивності збільшують відносно до мінімального значення струму. Наприклад, для чорних металів це відношення 3…4, для кольорових металів - 1,5…2,0. Максимальне значення струму зварювання залежить від теплофізичних властивостей металу. Тривалість зварювання та швидкість деформування визначаються згідно з величиною зварювального струму. Припуски на зварювання для алюмінієвого дроту мають бути, для міді -. Найбільша встановлювальна довжина обмежується ве-личиною (1,8…2,0)d для алюмінію, і для міді. Зусилля затиснення дроту має в 2…3 рази перевищувати зусилля осаджування. Після зварювання стик термообробляється пропусканням крізь нього додаткового струму. У деяких випадках з метою покращення мікроструктури металу до стику прикладають зусилля осаджування в 5…10 разів більші від звичайного.

ЗВАРЮВАННЯ ТЕРТЯМ

Зварювання тертям це різновид зварювання тиском, при якому нагрівання здійснюється тертям, викликаним переміщенням (обертанням) однієї з з'єднуються частин зварюваного виробу (рисунок 1).

Рисунок1 - Схема зварювання тертям

Процес утворення зварного з'єднання: - внаслідок дії сил тертя знімаються оксидні плівки; - настає розігрівання кромок зварюваного металу до пластичного стану, виникає тимчасовий контакт, з подальшим його руйнуванням і високопластичний видавлюється зі стику; - Припинення обертання з утворенням зварного з'єднання. Зварювання тертям є різновидом зварювання тиском, при якому механічна енергія, що підводиться до однієї з деталей, які зварюються, перетворюється на теплову, при цьому генерування теплоти відбувається безпосередньо в місці майбутнього з'єднання.Теплота може виділятися при обертанні однієї деталі щодо іншої (рис. 1.2 а) або вставки між деталями (мал. 1.2 б, в), при зворотно-поступальному русі деталей у площині стику з відносно малими амплітудами Д і при звуковій частоті (рис. 1.2 г). Деталі при цьому притискаються постійним або зростаючим в часі тиском Р. Зварювання завершується осадженням і швидким припиненням обертання.У зоні стику при зварюванні протікають наступні процеси. У міру збільшення частоти обертання зварюваних заготовок при наявності стискаючого зусилля відбувається притирання контактних поверхонь і руйнування жирових плівок, присутніх на них у вихідному стані. Граничне тертя поступається місцем сухому. У контакт вступають окремі мікровиступи, відбувається їх деформація та утворення ювенільних ділянок з ненасиченими зв'язками поверхневих атомів, між якими миттєво формуються металеві зв'язки і негайно руйнуються внаслідок відносного руху поверхонь.Цей процес відбувається безперервно і супроводжується збільшенням фактичної площі контакту і швидким підвищенням температури в стику. При цьому знижується опір металу деформації, і тертя поширюється на всю поверхню контакту. У зоні стику з'являється тонкий шар пластифікованого металу, що виконує роль мастильного матеріалу, і тертя з сухого стає граничним.

Рис.1.2. Схеми процесу зварювання тертям: 1 - зварювальні деталі; 2 - вставка, 3 - зона зварювання

Під дією стискаючого зусилля відбувається витіснення металу з стику і зближення зварювальних поверхонь (осадження). Контактні поверхні виявляються підготовленими до утворення зварного з'єднання: метал у зоні стику володіє низьким опором високотемпературної деформації, оксидні плівки утоншені, частково зруйновані та видалені в грат, з’єднувальні поверхні активовані. Після гальмування, коли частота обертання наближається до нуля, спостерігається деяке зниження температури металу в стику за рахунок тепловідведення. Осадження супроводжується утворенням металевих зв'язків по всій поверхні.

Рис. 1.3. Типи зварних з'єднань, виконаних зварюванням тертям

Зварювати стрижні діаметром більше 200 мм недоцільно, тому що для реалізації цього процесу потрібні були б машини з двигунами потужністю ~ 500 кВт при швидкості обертання ~ 2 с-1 і з осьовим зусиллям понад 3 * 106 Н. Розробка такої машини і її експлуатація були б настільки дорогими, що не окупляються вигоди, які може дати зварювання тертям.Неможливо зварити навіть у лабораторних умовах і стрижні діаметром менше 3,5 мм, для яких потрібна установка зі швидкістю обертання шпинделя ~ 200 с-1 і складним пристроєм для здійснення миттєвого його гальмування. Розрахунки та досвід практичного застосування зварювання тертям показують, що його поки доцільно застосовувати для зварювання деталей діаметром від 6 до 100 мм. Найбільш ефективним є застосування зварювання тертям для виготовлення ріжучого інструменту при виробництві складових зварювально-кованих, зварювально-литих або зварювально-штампованних деталей. Він виявляється незамінною при з'єднанні важкозварювальних або зовсім не зварювати іншими способами різнорідних матеріалів, наприклад сталі з алюмінієм, Аустенітних сталей з перлітними. Ефективне застосування зварювання тертям і для з'єднання пластмасових заготовок. Підготовка до зварювання тертям Стан контактних поверхонь зварюваних заготовок при зварюванні тертям впливає на якість зварних з'єднань в значно меншій мірі, ніж при інших способах зварювання тиском. Поверхні можуть бути отримані різанням ножицями, дисковою пилкою і навіть газополум'яним різанням. Вплив нерівностей можна зменшити притиранням або додатковим часом нагрівання. Непаралельність контактних поверхонь може досягати 5... 7 ° без помітного впливу на якість. Невеликі осередки корозії, бруд, масло, фарба та інші забруднення на контактних поверхнях в процесі зварювання тертям віддаляються на стадії нагрівання. Виняток становлять іржа, а також окалина, утворена при прокатці, куванні або гарячому об'ємному штампуванні.При зварюванні тертям різнорідних металів необхідна більш ретельна підготовка контактних поверхонь, зокрема, при зварюванні тертям алюмінію із сталлю торцевий шат сталевої заготовки повинен бути < 0,2 мм. На малюнку 1.4 представлені приклади підготовки контактних поверхонь до зварювання заготовок з різнорідних металів.

Рис. 7.11. Підготовка контактних поверхонь заготовок з різнорідних металів до зварювання: а - швидкоріжуча сталь; б - конструкційна сталь, в - корозійностійка сталь-цинк, D2 = (від 1,15 до 1,25) D

Вимоги до конструкції для зварювання тертям

При проектуванні заготовок для зварювання тертям необхідно враховувати такі моменти, як можливість наявної машини зварювання тертям, зварюваність матеріалів заготовок, закріплення заготовок у зварювальної машині; вартість підготовки заготовок до зварювання і подальшої після зварювальної обробки виробу; автоматичне досягнення необхідної співвісності і кутової орієнтації заготовок; створення в відповідальних випадках рівних умов пластичної деформації і симетричного температурного поля.Для забезпечення співвісності заготовок неодмінною умовою є їх надійне закріплення в затискних пристроях машини зварювання тертям. Іншою не менш важливою умовою є необхідна жорсткість заготовок на ділянках від місця закріплення до стику. Класифікація матеріалів за зварюваності тертям Висока і стабільна якість з'єднань забезпечується використанням зручних для зварювання тертям (СТ) форм деталей, точним дотриманням технології підготовки місця з'єднання і технології власне зварювання, а також супутніх технологій.Всі металеві матеріали або пари матеріалів доцільно розділити на три групи, - матеріали, добре які зварюються; - матеріали, умовно зварювані, добре сполучення яких забезпечується спеціальними конструктивними або технологічними заходами; - матеріали, що не зварюються навіть при застосуванні додаткових конструктивних або технологічних заходів. Для отримання з'єднання важкозварювальних матеріалів застосовується примусове формування з'єднань за допомогою матриць, яке особливо ефективно при зварюванні матеріалів з різко відмінними пластичними властивостями.Незварювані матеріали іноді вдається з'єднати за допомогою прошарку, що добре зварюється з матеріалами обох деталей, що підлягають з'єднанню.Можливість отримання за допомогою зварювання тертям сполук великого ряду матеріалів, як однойменних, так і різнойменних, дозволяє вдало використовувати цей процес при виготовленні складових деталей з матеріалів з різними властивостями з метою заміни дорогих або дефіцитних матеріалів простішими і дешевшими, а також підвищення довговічності та надійності деталей.

Термічна обробка сполук, отриманих тертям Метою термічної обробки з'єднань, отриманих тертям, є: зниження внутрішніх напружень; підвищення пластичності; рекристалізація і поліпшення якості з'єднання в результаті протікання дифузійних процесів. Маловуглецеві (С до 0,26%), низьколеговані, високолеговані хромонікелеєві аустенітні і хромисті ферритні сталі, зварені в однорідному і неоднорідному поєднаннях, термообробці не підлягають. Середньовуглецеві (0,26... 0,45% С) леговані та нелеговані, високолеговані аустеніто-мартенситні і хромисті ферито-мартенситні сталі, зварені в однорідному і неоднорідному поєднаннях, піддаються термообробці. При цьому, якщо вуглецевий еквівалент Секв> 0,8%, термообробку виконують в нагрітому стані. Найбільш важкою є термічна обробка зварних з'єднань різнорідних сталей. У цих випадках спочатку призначається пом'якшувальний відпал, а потім термічна обробка для отримання заданих властивостей з урахуванням теплофізичних характеристик обох матеріалів

Контроль якості при зварюванні тертям

Якість з'єднання залежить в основному від таких факторів, як відповідність параметрів режиму зварювання тертям оптимальним; підготовка контактних поверхонь; відповідність матеріалів заготовок і їх термічної обробки заданим.Контроль параметрів режиму в процесі зварювання тертям розділяється на пасивний і активний. При пасивному контролі тільки реєструються параметри режиму зварювання тертям. При активному контролі поряд з реєстрацією виконується їх коригування за часом шляхом порівняння їх з запрограмованими величинами. При значному відхиленні параметрів режиму від заданих і неможливості їх коригування, система зупиняє машину і індукує причину на цифрове табло або дисплей.Прикладом системи активного контролю є інформаційно-вимірювальний комплекс Контролер-III фірми Kuka (ФРН). При відхиленні кутової швидкості, питомого тиску або часу від заданих значень процес зварювання тертям припиняється. Руйнівні методи контролю застосовуються при розробці технологічного процесу і як вибіркові для контролю відповідальних деталей I категорії. Для оцінки механічних властивостей з'єднань, отриманих тертям, застосовуються такі види випробувань: на розтяг, кручення, вигин, загин, ударний вигин і втомну міцність, вимірювання твердості, макро-імікроструктурний аналіз. Всі перераховані методи дозволяють комплексно оцінити структуру і властивості сполук, однак, найбільш достовірними, як вже було зазначено, слід вважати випробування на ударний вигин і циклічну міцність. Неруйнівні методи контролю, які використовуються на практиці, такі, як магнітна і ультразвукова дефектоскопії, гамма-і рентгеноскопія, недостатньо надійні при виявленні дефектів, характерних для сполук, отриманих тертям. Представляє інтерес контроль з'єднань вихровими струмами і акустичний метод контролю за величиною енергії дисипації. Зазначені методи безконтактним, мають достатню швидкодію і можуть вбудовуватися в машини СТ для стовідсоткового контролю всіх зварених деталей після видалення грату.

ХОЛОДНЕ ЗВАРЮВАННЯ Холодне зварювання — це один із видів зварювання тиском. Його виконують без нагрівання металу зовнішнім джерелом тепла, але з утворенням пластичної деформації в місці зварювання. Суть зварювання цього виду полягає в тому, що атоми металу біля поверхні дотику з'єднуваних частин при великому тиску пуансонів зближуються приблизно на ті ж відстані, при яких вони знаходяться в середині металу. Холодне зварювання може бути точковим (рис. 1), стиковим і шовним. Цим способом зварюють тільки пластичні матеріали: алюміній, мідь, свинець, цинк, титан, нікель і різні метали (алюміній з міддю або свинцем, мідь з нікелем, латунню, нержавіючими сталями та ін.). Холодне зварювання широко використовується в електротехнічній промисловості для з'єднання проводів і шин, армування контактних з'єднань спеціальними кліщами.

Рис. 12.10. Холодне зварювання:

|

||||||||||||||

|

Последнее изменение этой страницы: 2016-04-26; просмотров: 749; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.147.104.18 (0.009 с.) |