Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Разработка технологии и режимов сварки изделияСодержание книги

Поиск на нашем сайте Разработка технологии и режимов сварки изделия «Грязевик вертикальный»

Выполнил: студент группы ОТС-41

Проверил: Жевалев О. Ю.

Саратов 2013 Содержание

Введение. 3 1.Выбор и обоснование способа сварки. 5 2.Характеристика основного материала. 5 3.Выбор сварочных материалов. 6 4.Расчет режимов сварки. 7 5.Расчёт норм времени, расхода сварочных. 11 материалов. 11 6.Обоснование метода контроля. 14 7.Контроль сварочных материалов. 16 8.Мероприятия по технике безопасности. 16 Карта технологического процесса сварки сварного соединения Н1. 18 Карта технологического процесса сварки сварного соединения Т6. 20 Список использованной литературы.. 22

Введение Сварка плавлением является ведущей в технологии производства сварных изделий. Она связана с нагревом металла в широком интервале температур и последующим нагретых зон с разными скоростями. Такое воздействие определяет протекание сложных фазовых и структурных изменений, определяющее значение для эксплуатационных свойств металла. Наиболее доступными средствами управления термическим циклом при сварке является рациональный выбор режимов сварки, формы разделки кромок свариваемого металла. Строение сварных соединений. Сварные соединения имеют два ярко выраженных участка: металл шва и зона термического влияния (примыкающая к сварному шву зона основного металла, перетерпевшая структурные изменения). Наплавленный металлобразуется при кристаллизации из жидкого состояния расплавленного электрода и оплавленного по кромкам свариваемых деталей и имеет строение литого металла с ярко выраженными столбчатыми кристаллами, имеющих дендритный характер расположения (древовидный). В верхней части шва расположены наиболее крупные кристаллиты, а в нижней – наиболее мелкие. Наплавленный металл имеет слоистое строение, что объясняется прерывистым характером кристаллизации. Это в определенной степени снижает механические свойства наплавленного металла, но они, как правило, бывают выше, чем у исходного металла. Участок неполного расплавления и перегрева представляет особый интерес, так как в этой зоне наблюдается наиболее резкие изменения структуры и свойств основного металла. При этом снижается ударная вязкость, пластичность (вследствие роста зерна) и наиболее вероятно появление холодных и горячих трещин. Участки неполной перекристаллизации, рекристаллизации, рекристаллизации синеломкости в меньшей степени разупрочняют сварное соединение по сравнению с другими участками. Размеры различных зон сварного соединения, зернистость металла, претерпевшего термическое влияние при сварке, формируются в процессе рекристаллизации в зонах термического влияния. Процессы кристаллизации и перекристаллизации металла в свою очередь зависят от термического воздействия при сварке (температуры нагревания и скорости охлаждения металла). В тоже время тепловые процессы определяют режим сварки (в основном ток, напряжение и скорость сварки). Современные способы регулирования процесса кристаллизации сварных швов. Наиболее доступным средством управления процессом кристаллизации жидкой ванны является изменение основных параметров режима сварки (тока, напряжения и скорости сварки). Для уменьшения химической и структурной неоднородности, склонности к трещинообразованию целесообразно режимы сварки подбирать такими, чтобы ширина жидкой ванны была максимальной, а глубина минимальной. В противном случае кристаллы растут навстречу друг другу, образуя в середине шва участок слабины. Для получения мелкозернистых структур применяют различные технологические приемы, которые увеличивают скорость охлаждения при сварке (принудительное охлаждение, снижение погонной энергии и т.д.). Однако это может вызвать в некоторых сталях появление холодных или горячих трещин. Холодные трещины появляются обычно у углеродистых и среднелегированных сталей при 200°С и ниже в результате больших внутренних напряжений. Неправильная последовательность сварки может служить причиной появления холодных трещин. Предупредить их появление можно путем медленного охлаждения при температуре 400¸200°С, используя дополнительный подогрев. Горячие трещины (межкристаллитные) появляются при охлаждении металла, в температурном интервале 1400¸950°С. Конкретное значение температурного интервала хрупкости зависит от химического состава металла. Чаще всего они появляются при сварке легированных сталей, так как легирующие элементы способствуют развитию химической неоднородности. Условием образования горячих трещин является наличие тончайших межкристаллитных прослоек (как правило, легкоплавких) в сочетании с низкой прочностью и малой деформационной способностью металла в температурном интервале хрупкости. Добавка в металл редкоземельных элементов (окиси натрия, церия, циркония и др.) снижает опасность появления трещин, а так же способствует измельчению структуры. Для измельчения структуры известны еще два способа модифицирования. Один – за счет внедрения мельчайших нерастворимых примесей, второй – за счет введения в расплав жидкой ванны поверхностно – активных элементов (бора, титана, калия, кальция, магния и др.) Мелкозернистую структуру можно сформировать путем наложения ультразвука в процессе кристаллизации жидкой ванны. Общий критерий выбора технологии и режима сварки. Применяемые в сварочной технике разнообразные конструкционные материалы должны удовлетворять не только требованиям эксплуатации, но и технологическим требованиям сварки. Часто они противоречат друг другу. Выбор технологии и режимов сварки определенной маркой стали и состоянием ее поставки. Сталь может применяться в состоянии: а) – после прокатки (низкоуглеродистые и низколегированные); б) – сталь подвергается термообработке (нормализации или закалке с последующим отпуском); в) – сталь перед сваркой и после подвергается термообработке.

Выбор и обоснование способа сварки Сварка в защитном газе является одним из способов дуговой сварки. При этом в зону дуги подаётся газ, струя которого, обтекая электрическую дугу и сварочную ванну, предохраняет расплавленный металл от воздействия атмосферного воздуха, окисления и азотирования. В практике наибольшее применение получили аргонодуговая сварка и сварка в углекислом газе. Сварка в углекислом газе проводится плавящемся электродом. Плавящиеся электроды применяют в виде сварочной проволоки изготовленной по ГОСТ 2246 – 70 или из металла, по химическому составу сходного со свариваемым металлом. Преимущества сварки в защитном газе: хорошая защита зоны сварки от воздействия кислорода и азота воздуха; хорошие механические качества сварного шва; высокая производительность, достигающая при ручной сварке 50 – 60 м/ч, а при автоматической – 200 м/ч; отсутствие необходимости применения флюсов и последующей очистки шва от шлаков; возможность наблюдения за процессом формирования сварного шва; малая зона термического влияния; возможность полной автоматизации сварки.

Характеристика основного материала Сталь 09Г2С Заменитель — стали: 09Г2, 09Г2ДТ, 09Г2Т, 10Г2С. Вид поставки — сортовой прокат, в том числе фасонный: ГОСТ 19281—73, ГОСТ 2590—71, ГОСТ 2591—71, ГОСТ 8239—72, ГОСТ 8240—72. Лист толстый ГОСТ 19282—73, ГОСТ 5520—79, ГОСТ 5521—76, ГОСТ 19903—74. Лист тонкий ГОСТ 17066—80, ГОСТ 19903—74, ГОСТ 19904—74. Полоса ГОСТ 103—76, ГОСТ 82—70. Поковки и кованые заготовки ГОСТ 1133—71. Назначение — различные детали и элементы сварных металлоконструкций, работающих при температуре от —70 до +425 °С под давлением.

Температура критических точек, ºС

Химический состав, % (ГОСТ 19282—73)

Механические свойства

Технологические свойства

Температура ковки, °С: начала 1250, конца 850. Свариваемость — сваривается без ограничений. Обрабатываемость резанием — в нормализованном, отпущенном состоянии σВ=520 МПа; Кv тв.спл.= 1,6; Кv б.ст. = 1,0. Склонность к отпускной хрупкости — не склонна. Флокеночувствительность — не чувствительна. Выбор сварочных материалов Сварочные материалы, должны соответствовать требованиям стандартов и технических условий, что должно подтверждаться документом организации-изготовителя. Марки, сортамент, условия хранения и подготовка к использованию сварочных материалов должны соответствовать требованиям НД на сварку. Для механизированной сварки в среде защитных газов выбираем сварочный материал: сварочная проволока сплошного сечения Св 08Г2С диаметром 1,2мм по ГОСТ 2246-70, двуокись углерода СО2. Химический состав проволоки приведен в таблице.

Расчет режимов сварки При механизированной сварке в углекислом газе основными режимами сварки являются: сила тока, напряжение, скорость сварки. Конструктивные элементы подготовки кромок и виды сварных соединений (стыковые, угловые, тавровые, нахлесточные) для механизированной сварки регламентированы ГОСТ 14771-76. Основными параметрами режимов механизированной сварки, оказывающим влияние на размеры и форму шва, являются: 1. Диаметр электродной (сварочной) проволоки, dэл, мм. 2. Сила сварочного тока, Iсв, А. 3. Напряжение на дуге, Uд, В. 4. Скорость подачи электродной проволоки,Vп.п., м/ч. 5. Скорость сварки, Vсв, м/ч. Дополнительными параметрами режима являются: 6. Род тока. 7. Полярность (при постоянном токе).

Сварных соединений Режимы сварки рассчитываем как для угловых швов. 1) Рассчитаем режимы сварки на шов №1, который выполняется по ГОСТ 14771-76, катет 12, толщина свариваемого металла 14 мм. Применяется механизированная сварка в среде СО2.

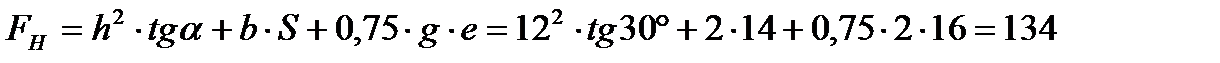

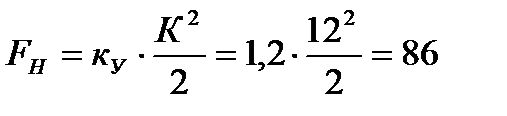

Определим площадь шва FН

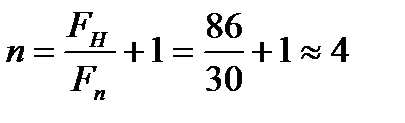

Площадь шва каждого прохода принимаем примерно Fn = 30 мм2. Отсюда определим число проходов:

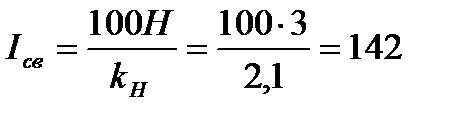

Определим значение сварочного тока I, А:

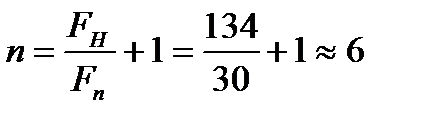

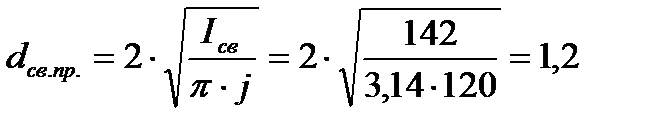

где Н – глубина проплавления, примерно равная 3 мм (при полном проплавлении), кН – коэффициент, равный 2,1 при сварке в СО2 на токе обратной полярности и диаметре проволоки 1,2 мм. Определим фактический диаметр сварочной проволоки, мм:

где j – коэффициент, при примерном диаметре проволоки равный 90÷400.

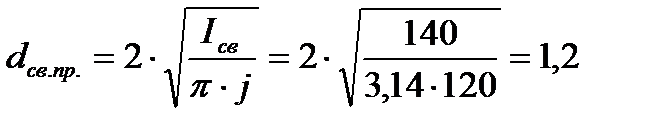

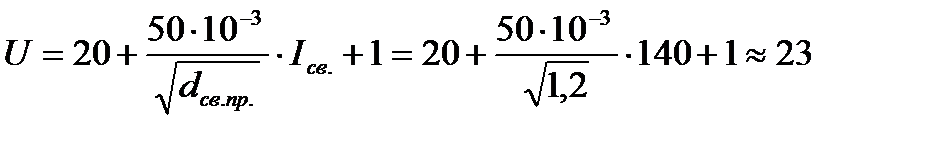

Определим напряжение на дуге, В:

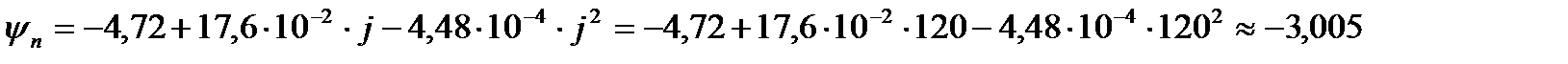

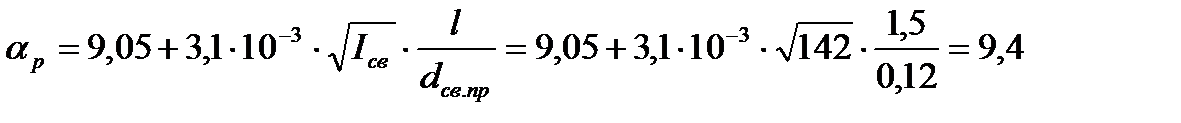

Определим коэффициент потерь ψn, по формуле:

Определим коэффициент расплавления αр по формуле:

где l – вылет электродной проволоки, мм l = (8…12)dсв.пр=10∙1,2=12 мм.

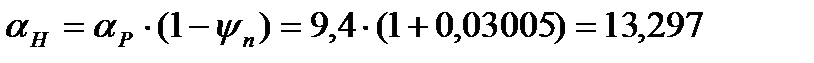

Определим коэффициент наплавки αН:

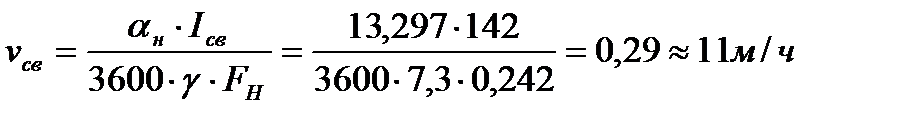

Определим значение скорости сварки Vсв, см/с:

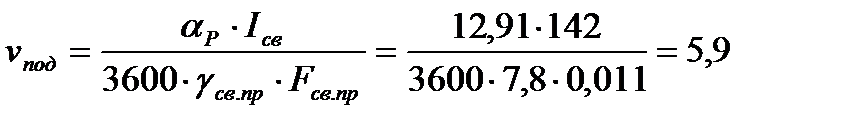

Определим значение скорости подачи сварочной проволоки Vпод, см/с:

2)Рассчитаем режимы сварки на шов №2, который выполняется по ГОСТ 14771-76, толщина свариваемого металла 14 мм. Применяется механизированная сварка в среде СО2.

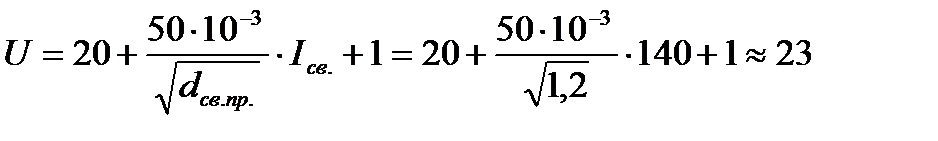

Определим площадь шва FН

Площадь шва каждого прохода принимаем примерно Fn = 30 мм2. Отсюда определим число проходов:

Определим значение сварочного тока I, А:

где Н – глубина проплавления, примерно равная 3 мм (при полном проплавлении), кН – коэффициент, равный 2,1 при сварке в СО2 на токе обратной полярности и диаметре проволоки 1,2 мм.

Определим фактический диаметр сварочной проволоки, мм:

где j – коэффициент, при примерном диаметре проволоки равный 90÷400.

Определим напряжение на дуге, В:

Определим коэффициент потерь ψn, по формуле:

Определим коэффициент расплавления αр по формуле:

где l – вылет электродной проволоки, мм l = (8…12)dсв.пр=10∙1,2=12 мм.

Определим коэффициент наплавки αН:

Определим значение скорости сварки Vсв, см/с:

Определим значение скорости подачи сварочной проволоки Vпод, см/с:

Материалов Общие требования (выбор профессии и разряда работы). Расчёт норм времени проводится на основе типовых укрупнённых нормативов времени, которые учитывают характер работ, конструктивные особенности объекта, организацию (степень автоматизации, механизации) труда, оснащённость рабочего места инструментом и пр. При изготовлении балки необходимо выполнять следующие виды работ: - Слесарные работы - Сварочные операции. - Контрольные операции. Все виды работ могут относиться к нормативным и не нормативным. В данном случае сварочные работы поддаются нормативным методам расчёта. Слесарные работы трудно отнести к нормативным, так как их содержание отличается большим многообразием. Они включают в себя раскрой металла, рихтовку накладки, зачистку мест сварки, разделку кромок.

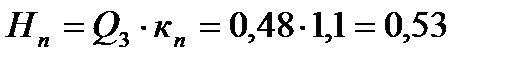

1) Норматив расхода сварочной проволоки на 1 пог. метр шва №1 определяется по номинальным конструктивным размерам шва, массе наплавленного металла с учетом потерь и отходов, и рассчитывается по формуле:

где Нп – норматив расхода сварочной проволоки на 1 пог. метр шва, кг; Q – масса наплавленного металла на 1 пог. метр шва, кг; кп = 1,1 – коэффициент перехода от массы наплавленного металла к расходу сварочной проволоки, учитывающий технологические потери и отходы при сварке.

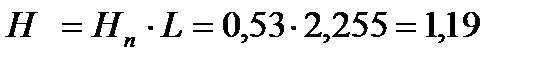

Определим норматив расхода проволоки по всей длине шва Н, кг:

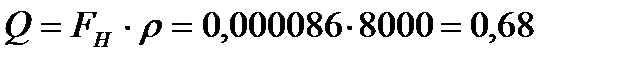

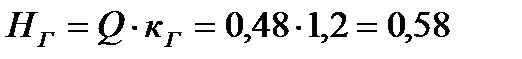

Норматив расхода углекислого газа при сварке 1 пог. метра шва определяется по формуле, кг:

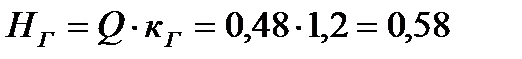

где НГ – норматив расхода углекислого газа на 1 пог. метр шва, кг; Q – масса наплавленного металла на 1 пог. метр шва, кг; кГ = 1,2 – коэффициент расхода углекислого газа на 1 кг наплавленного металла

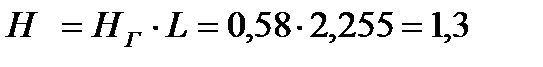

Определим норматив расхода углекислого газа по всей длине шва Н, кг:

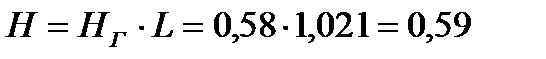

Определим основное время ТО, мин:

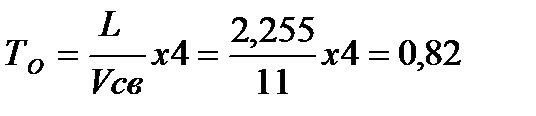

Определим вспомогательное время ТВ, дополнительное время ТДОП и оперативное время ТОП, мин:

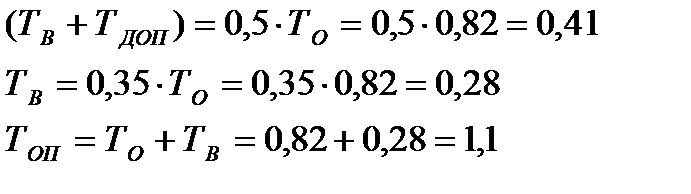

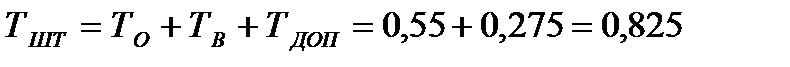

Определим штучное время ТШТ, мин:

Определим подготовительно – заключительное время на слесарные работы ТПЗ, мин:

Определим штучно – калькуляционное время ТШК, мин:

2) Норматив расхода сварочной проволоки на 1 пог. метр шва №2 определяется по номинальным конструктивным размерам шва, массе наплавленного металла с учетом потерь и отходов, и рассчитывается по формуле:

где Нп – норматив расхода сварочной проволоки на 1 пог. метр шва, кг; Q – масса наплавленного металла на 1 пог. метр шва, кг; кп = 1,1 – коэффициент перехода от массы наплавленного металла к расходу сварочной проволоки, учитывающий технологические потери и отходы при сварке.

Определим норматив расхода проволоки по всей длине шва Н, кг:

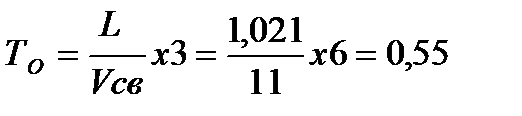

Норматив расхода углекислого газа при сварке 1 пог. метра шва определяется по формуле, кг:

где НГ – норматив расхода углекислого газа на 1 пог. метр шва, кг; Q – масса наплавленного металла на 1 пог. метр шва, кг; кГ = 1,2 – коэффициент расхода углекислого газа на 1 кг наплавленного металла

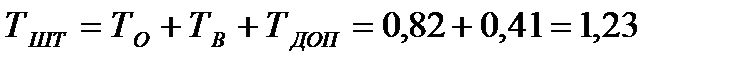

Определим норматив расхода углекислого газа по всей длине шва Н, кг:

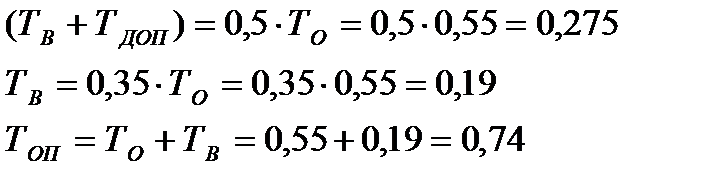

Определим основное время ТО, мин:

Определим вспомогательное время ТВ, дополнительное время ТДОП и оперативное время ТОП, мин:

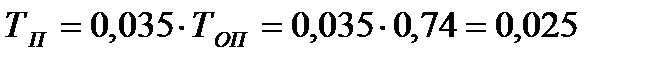

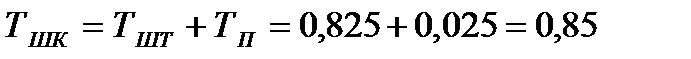

Определим штучное время ТШТ, мин:

Определим подготовительно – заключительное время на слесарные работы ТПЗ, мин:

Определим штучно – калькуляционное время ТШК, мин:

Обоснование метода контроля

Организация-изготовитель, монтажная или ремонтная организация обязаны применять такие виды и объемы контроля своей продукции, которые гарантировали бы выявление недопустимых дефектов, ее высокое качество и надежность в эксплуатации. В процессе изготовления изделия должны проверяться: - соответствие металла свариваемых деталей и сварочных материалов требованиям НД; - соответствие качества подготовки кромок и сборки под сварку требованиям действующих стандартов и чертежей; - соблюдение технологического процесса сварки и термической обработки, разработанных в соответствии с требованиями НД.

Основными видами неразрушающего контроля металла и сварных соединений являются: - визуальный и измерительный; - радиографический; - ультразвуковой; -радиоскопический (допускается применять только по инструкции, согласованной с Госгортехнадзором России); - стилоскопирование; - измерение твердости; - гидравлические испытания; - пневматические испытания.

Кроме этого могут применяться другие методы (акустическая эмиссия, магнитография, цветная дефектоскопия, определение содержания в металле шва ферритной фазы и др.) в соответствии с ТУ организации-изготовителя в объеме, предусмотренном НД. Визуальному и измерительному контролю подлежат все сварные соединения балки и ее элементов в целях выявления в ней следующих дефектов: - трещин всех видов и направлений; - свищей и пористости наружной поверхности шва; - подрезов; - наплывов, прожогов, незаплавленных кратеров; - смещения и совместного увода кромок свариваемых элементов свыше норм, предусмотренных Правилами; - непрямолинейность соединяемых элементов; - несоответствие формы и размеров швов требованиям технической документации.

Ультразвуковая дефектоскопия и радиографический контроль производятся в целях выявления в сварных соединениях внутренних дефектов (трещин, непроваров, пор, шлаковых включений и др.).

Ультразвуковая дефектоскопия и радиографический контроль стыковых сварных соединений по согласованию с Госгортехнадзором России могут быть заменены другим эффективным методом неразрушающего контроля.

В сварных соединениях не допускаются следующие дефекты:

- трещины всех видов и направлений, расположенные в металле шва, по линии сплавления и в околошовной зоне основного металла, в том числе микротрещины, выявляемые при микроисследовании контрольного образца;

- непровары (несплавления) в сварных швах, расположенные в корне шва, или по сечению сварного соединения (между отдельными валиками и слоями шва и между основным металлом и металлом шва);

- возможность допущения местных непроваров в сварных соединениях оговаривается в НД, согласованной в установленном порядке;

- подрезы основного металла, поры, шлаковые и другие включения, размеры которых превышают допустимые значения, указанные в НД;

- наплывы (натеки); - незаваренные кратеры и прожоги; - свищи; - смещение кромок свыше норм, предусмотренных Правилами. Требования к контролю качества КСС

Требования к контролю качества КСС

Список использованной литературы

1. Китаев А.М. Справочная книга сварщика.1985. - 256с. 2. Сварка и резка в промышленном строительстве /Под ред. Б.Д.Малышева. М.: Стройиздат. 1977. - 780 с 3. Марочник сталей // под ред.. В.Г. Сорокина М.: Машиностроение 1989. - 640с. 4. Технология металлов и сварка. /Под ред. П.И. Полухина М.: Высш. Шк. 1977. – 464 с. 5. Типовые нормативы времени на станочные, слесарные, сварочные работы. - М.: Всесоюзный НИИ экономики. 1977. 6. Б.В. Прыкин. Технология металлов и сварка. Киев: Вища школа», Головное изд-во, 1978, 240 с. 7. Конструкционные материалы. /Под ред. Б.Н. Арзамасова. М. Машиностроение, 1990. – 688 с. 8. Технология конструкционных материалов /Под ред. А.М. Дальского. М. Машиностроение, 1977. – 448 с. 9. Сварка в машиностроении: Справочник в 4-х томах/ Под редакцией Н.А. Ольшанского М. – Машиностроение, 1978. – 504с. 10. Методическое руководство к курсовому проекту по дисциплине «Технологические основы сварки плавлением и давлением», Саратов, 2007.

Разработка технологии и режимов сварки изделия «Грязевик вертикальный»

Выполнил: студент группы ОТС-41

Проверил: Жевалев О. Ю.

Саратов 2013 Содержание

Введение. 3 1.Выбор и обоснование способа сварки. 5 2.Характеристика основного материала. 5 3.Выбор сварочных материалов. 6 4.Расчет режимов сварки. 7 5.Расчёт норм времени, расхода сварочных. 11 материалов. 11 6.Обоснование метода контроля. 14 7.Контроль сварочных материалов. 16 8.Мероприятия по технике безопасности. 16 Карта технологического процесса сварки сварного соединения Н1. 18 Карта технологического процесса сварки сварного соединения Т6. 20 Список использованной литературы.. 22

Введение Сварка плавлением является ведущей в технологии производства сварных изделий. Она связана с нагревом металла в широком интервале температур и последующим нагретых зон с разными скоростями. Такое воздействие определяет протекание сложных фазовых и структурных изменений, определяющее значение для эксплуатационных свойств металла. Наиболее доступными средствами управления термическим циклом при сварке является рациональный выбор режимов сварки, формы разделки кромок свариваемого металла. Строение сварных соединений. Сварные соединения имеют два ярко выраженных участка: металл шва и зона термического влияния (примыкающая к сварному шву зона основного металла, перетерпевшая структурные изменения). Наплавленный металлобразуется при кристаллизации из жидкого состояния расплавленного электрода и оплавленного по кромкам свариваемых деталей и имеет строение литого металла с ярко выраженными столбчатыми кристаллами, имеющих дендритный характер расположения (древовидный). В верхней части шва расположены наиболее крупные кристаллиты, а в нижней – наиболее мелкие. Наплавленный металл имеет слоистое строение, что объясняется прерывистым характером кристаллизации. Это в определенной степени снижает механические свойства наплавленного металла, но они, как правило, бывают выше, чем у исходного металла. Участок неполного расплавления и перегрева представляет особый интерес, так как в этой зоне наблюдается наиболее резкие изменения структуры и свойств основного металла. При этом снижается ударная вязкость, пластичность (вследствие роста зерна) и наиболее вероятно появление холодных и горячих трещин. Участки неполной перекристаллизации, рекристаллизации, рекристаллизации синеломкости в меньшей степени разупрочняют сварное соединение по сравнению с другими участками. Размеры различных зон сварного соединения, зернистость металла, претерпевшего термическое влияние при сварке, формируются в процессе рекристаллизации в зонах термического влияния. Процессы кристаллизации и перекристаллизации металла в свою очередь зависят от термического воздействия при сварке (температуры нагревания и скорости охлаждения металла). В тоже время тепловые процессы определяют режим сварки (в основном ток, напряжение и скорость сварки). Современные способы регулирования процесса кристаллизации сварных швов. Наиболее доступным средством управления процессом кристаллизации жидкой ванны является изменение основных параметров режима сварки (тока, напряжения и скорости сварки). Для уменьшения химической и структурной неоднородности, склонности к трещинообразованию целесообразно режимы сварки подбирать такими, чтобы ширина жидкой ванны была максимальной, а глубина минимальной. В противном случае кристаллы растут навстречу друг другу, образуя в середине шва участок слабины. Для получения мелкозернистых структур применяют различные технологические приемы, которые увеличивают скорость охлаждения при сварке (принудительное охлаждение, снижение погонной энергии и т.д.). Однако это может вызвать в некоторых сталях появление холодных или горячих трещин. Холодные трещины появляются обычно у углеродистых и среднелегированных сталей при 200°С и ниже в результате больших внутренних напряжений. Неправильная последовательность сварки может служить причиной появления холодных трещин. Предупредить их появление можно путем медленного охлаждения при температуре 400¸200°С, используя дополнительный подогрев. Горячие трещины (межкристаллитные) появляются при охлаждении металла, в температурном интервале 1400¸950°С. Конкретное значение температурного интервала хрупкости зависит от химического состава металла. Чаще всего они появляются при сварке легированных сталей, так как легирующие элементы способствуют развитию химической неоднородности. Условием образования горячих трещин является наличие тончайших межкристаллитных прослоек (как правило, легкоплавких) в сочетании с низкой прочностью и малой деформационной способностью металла в температурном интервале хрупкости. Добавка в металл редкоземельных элементов (окиси натрия, церия, циркония и др.) снижает опасность появления трещин, а так же способствует измельчению структуры. Для измельчения структуры известны еще два способа модифицирования. Один – за счет внедрения мельчайших нерастворимых примесей, второй – за счет введения в расплав жидкой ванны поверхностно – активных элементов (бора, титана, калия, кальция, магния и др.) Мелкозернистую структуру можно сформировать путем наложения ультразвука в процессе кристаллизации жидкой ванны. Общий критерий выбора технологии и режима сварки. Применяемые в сварочной технике разнообразные конструкционные материалы должны удовлетворять не только требованиям эксплуатации, но и технологическим требованиям сварки. Часто они противоречат друг другу. Выбор технологии и режимов сварки определенной маркой стали и состоянием ее поставки. Сталь может применяться в состоянии: а) – после прокатки (низкоуглеродистые и низколегированные); б) – сталь подвергается термообработке (нормализации или закалке с последующим отпуском); в) – сталь перед сваркой и после подвергается термообработке.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-09-13; просмотров: 525; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.141 (0.01 с.) |

:

:

:

: