Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Выбор и обоснование способа сваркиСодержание книги Похожие статьи вашей тематики

Поиск на нашем сайте

Сварка в защитном газе является одним из способов дуговой сварки. При этом в зону дуги подаётся газ, струя которого, обтекая электрическую дугу и сварочную ванну, предохраняет расплавленный металл от воздействия атмосферного воздуха, окисления и азотирования. В практике наибольшее применение получили аргонодуговая сварка и сварка в углекислом газе. Сварка в углекислом газе проводится плавящемся электродом. Плавящиеся электроды применяют в виде сварочной проволоки изготовленной по ГОСТ 2246 – 70 или из металла, по химическому составу сходного со свариваемым металлом. Преимущества сварки в защитном газе: хорошая защита зоны сварки от воздействия кислорода и азота воздуха; хорошие механические качества сварного шва; высокая производительность, достигающая при ручной сварке 50 – 60 м/ч, а при автоматической – 200 м/ч; отсутствие необходимости применения флюсов и последующей очистки шва от шлаков; возможность наблюдения за процессом формирования сварного шва; малая зона термического влияния; возможность полной автоматизации сварки.

Характеристика основного материала Сталь 09Г2С Заменитель — стали: 09Г2, 09Г2ДТ, 09Г2Т, 10Г2С. Вид поставки — сортовой прокат, в том числе фасонный: ГОСТ 19281—73, ГОСТ 2590—71, ГОСТ 2591—71, ГОСТ 8239—72, ГОСТ 8240—72. Лист толстый ГОСТ 19282—73, ГОСТ 5520—79, ГОСТ 5521—76, ГОСТ 19903—74. Лист тонкий ГОСТ 17066—80, ГОСТ 19903—74, ГОСТ 19904—74. Полоса ГОСТ 103—76, ГОСТ 82—70. Поковки и кованые заготовки ГОСТ 1133—71. Назначение — различные детали и элементы сварных металлоконструкций, работающих при температуре от —70 до +425 °С под давлением.

Температура критических точек, ºС

Химический состав, % (ГОСТ 19282—73)

Механические свойства

Технологические свойства

Температура ковки, °С: начала 1250, конца 850. Свариваемость — сваривается без ограничений. Обрабатываемость резанием — в нормализованном, отпущенном состоянии σВ=520 МПа; Кv тв.спл.= 1,6; Кv б.ст. = 1,0. Склонность к отпускной хрупкости — не склонна. Флокеночувствительность — не чувствительна. Выбор сварочных материалов Сварочные материалы, должны соответствовать требованиям стандартов и технических условий, что должно подтверждаться документом организации-изготовителя. Марки, сортамент, условия хранения и подготовка к использованию сварочных материалов должны соответствовать требованиям НД на сварку. Для механизированной сварки в среде защитных газов выбираем сварочный материал: сварочная проволока сплошного сечения Св 08Г2С диаметром 1,2мм по ГОСТ 2246-70, двуокись углерода СО2. Химический состав проволоки приведен в таблице.

Химический состав сварочной проволоки Св – 08Г2С

Механические свойства металла шва

Расчет режимов сварки При механизированной сварке в углекислом газе основными режимами сварки являются: сила тока, напряжение, скорость сварки. Конструктивные элементы подготовки кромок и виды сварных соединений (стыковые, угловые, тавровые, нахлесточные) для механизированной сварки регламентированы ГОСТ 14771-76. Основными параметрами режимов механизированной сварки, оказывающим влияние на размеры и форму шва, являются: 1. Диаметр электродной (сварочной) проволоки, dэл, мм. 2. Сила сварочного тока, Iсв, А. 3. Напряжение на дуге, Uд, В. 4. Скорость подачи электродной проволоки,Vп.п., м/ч. 5. Скорость сварки, Vсв, м/ч. Дополнительными параметрами режима являются: 6. Род тока. 7. Полярность (при постоянном токе).

Расчет режима сварки тавровых и нахлесточных швов Сварных соединений Режимы сварки рассчитываем как для угловых швов. 1) Рассчитаем режимы сварки на шов №1, который выполняется по ГОСТ 14771-76, катет 12, толщина свариваемого металла 14 мм. Применяется механизированная сварка в среде СО2.

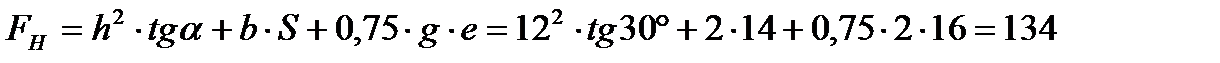

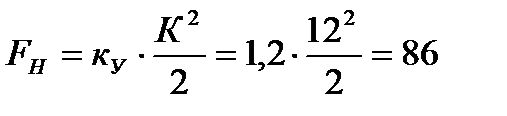

Определим площадь шва FН

Площадь шва каждого прохода принимаем примерно Fn = 30 мм2. Отсюда определим число проходов:

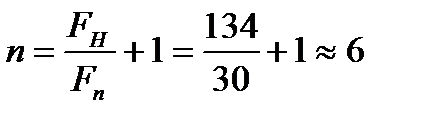

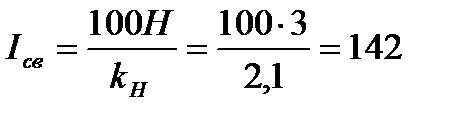

Определим значение сварочного тока I, А:

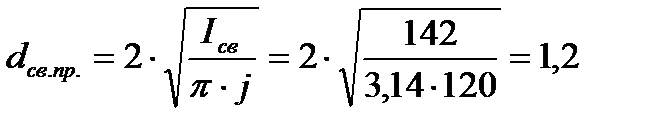

где Н – глубина проплавления, примерно равная 3 мм (при полном проплавлении), кН – коэффициент, равный 2,1 при сварке в СО2 на токе обратной полярности и диаметре проволоки 1,2 мм. Определим фактический диаметр сварочной проволоки, мм:

где j – коэффициент, при примерном диаметре проволоки равный 90÷400.

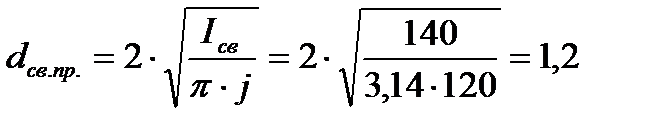

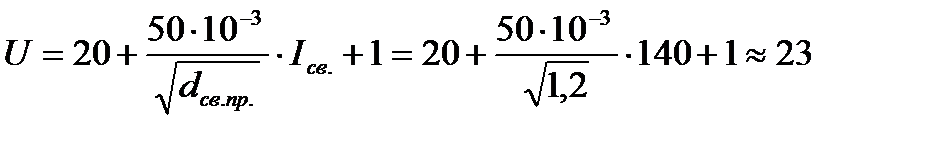

Определим напряжение на дуге, В:

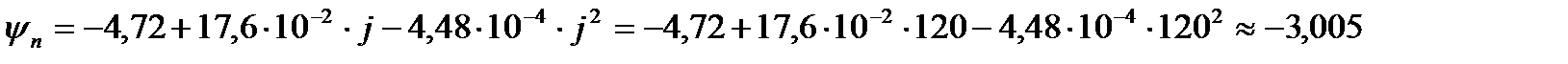

Определим коэффициент потерь ψn, по формуле:

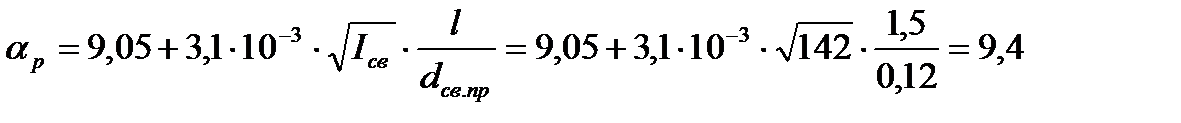

Определим коэффициент расплавления αр по формуле:

где l – вылет электродной проволоки, мм l = (8…12)dсв.пр=10∙1,2=12 мм.

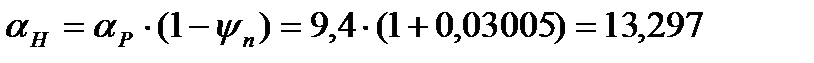

Определим коэффициент наплавки αН:

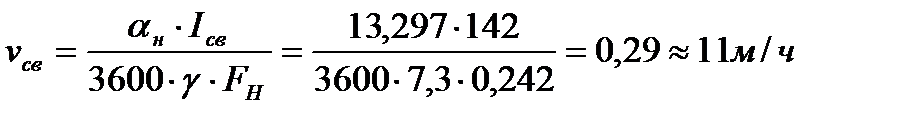

Определим значение скорости сварки Vсв, см/с:

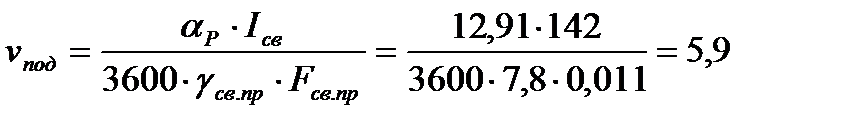

Определим значение скорости подачи сварочной проволоки Vпод, см/с:

2)Рассчитаем режимы сварки на шов №2, который выполняется по ГОСТ 14771-76, толщина свариваемого металла 14 мм. Применяется механизированная сварка в среде СО2.

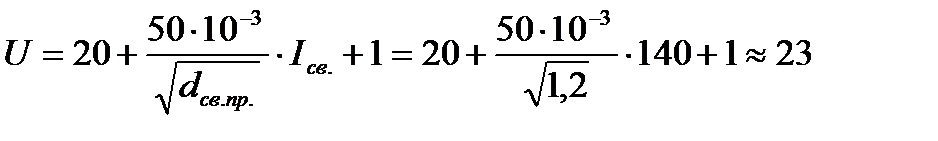

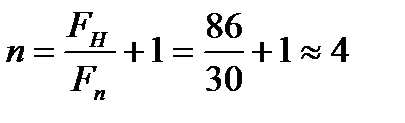

Определим площадь шва FН

Площадь шва каждого прохода принимаем примерно Fn = 30 мм2. Отсюда определим число проходов:

Определим значение сварочного тока I, А:

где Н – глубина проплавления, примерно равная 3 мм (при полном проплавлении), кН – коэффициент, равный 2,1 при сварке в СО2 на токе обратной полярности и диаметре проволоки 1,2 мм.

Определим фактический диаметр сварочной проволоки, мм:

где j – коэффициент, при примерном диаметре проволоки равный 90÷400.

Определим напряжение на дуге, В:

Определим коэффициент потерь ψn, по формуле:

Определим коэффициент расплавления αр по формуле:

где l – вылет электродной проволоки, мм l = (8…12)dсв.пр=10∙1,2=12 мм.

Определим коэффициент наплавки αН:

Определим значение скорости сварки Vсв, см/с:

Определим значение скорости подачи сварочной проволоки Vпод, см/с:

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-09-13; просмотров: 833; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 13.59.97.103 (0.007 с.) |

:

:

:

: