Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Расчёт норм времени, расхода сварочныхСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Материалов Общие требования (выбор профессии и разряда работы). Расчёт норм времени проводится на основе типовых укрупнённых нормативов времени, которые учитывают характер работ, конструктивные особенности объекта, организацию (степень автоматизации, механизации) труда, оснащённость рабочего места инструментом и пр. При изготовлении балки необходимо выполнять следующие виды работ: - Слесарные работы - Сварочные операции. - Контрольные операции. Все виды работ могут относиться к нормативным и не нормативным. В данном случае сварочные работы поддаются нормативным методам расчёта. Слесарные работы трудно отнести к нормативным, так как их содержание отличается большим многообразием. Они включают в себя раскрой металла, рихтовку накладки, зачистку мест сварки, разделку кромок.

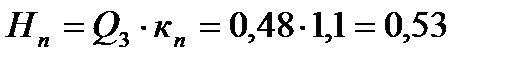

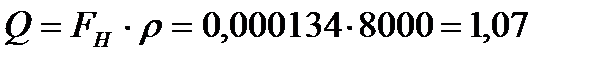

1) Норматив расхода сварочной проволоки на 1 пог. метр шва №1 определяется по номинальным конструктивным размерам шва, массе наплавленного металла с учетом потерь и отходов, и рассчитывается по формуле:

где Нп – норматив расхода сварочной проволоки на 1 пог. метр шва, кг; Q – масса наплавленного металла на 1 пог. метр шва, кг; кп = 1,1 – коэффициент перехода от массы наплавленного металла к расходу сварочной проволоки, учитывающий технологические потери и отходы при сварке.

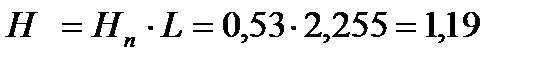

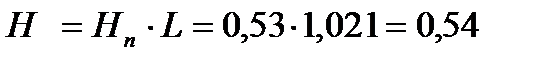

Определим норматив расхода проволоки по всей длине шва Н, кг:

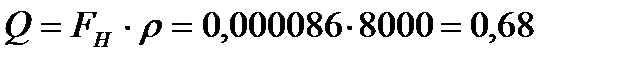

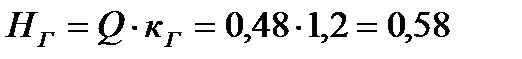

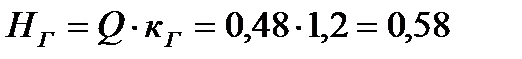

Норматив расхода углекислого газа при сварке 1 пог. метра шва определяется по формуле, кг:

где НГ – норматив расхода углекислого газа на 1 пог. метр шва, кг; Q – масса наплавленного металла на 1 пог. метр шва, кг; кГ = 1,2 – коэффициент расхода углекислого газа на 1 кг наплавленного металла

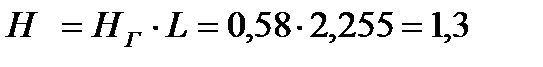

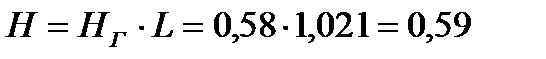

Определим норматив расхода углекислого газа по всей длине шва Н, кг:

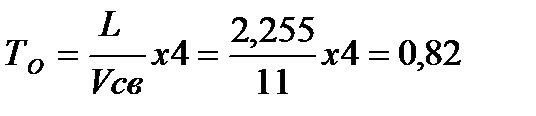

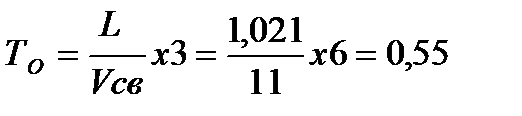

Определим основное время ТО, мин:

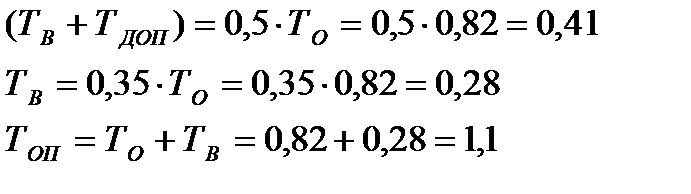

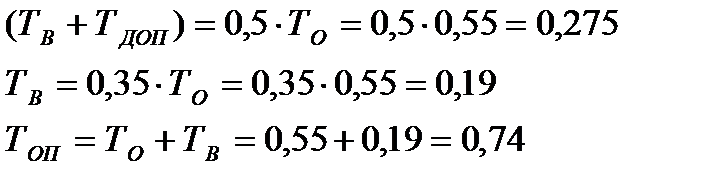

Определим вспомогательное время ТВ, дополнительное время ТДОП и оперативное время ТОП, мин:

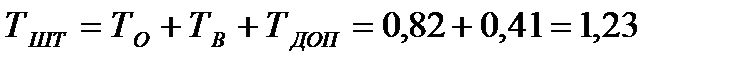

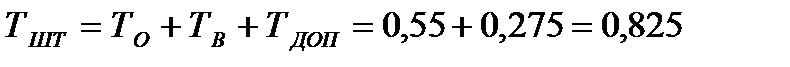

Определим штучное время ТШТ, мин:

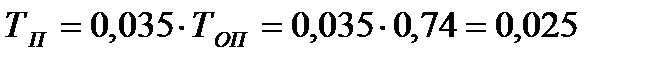

Определим подготовительно – заключительное время на слесарные работы ТПЗ, мин:

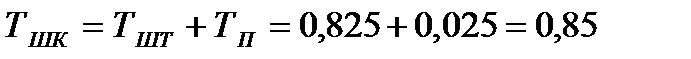

Определим штучно – калькуляционное время ТШК, мин:

2) Норматив расхода сварочной проволоки на 1 пог. метр шва №2 определяется по номинальным конструктивным размерам шва, массе наплавленного металла с учетом потерь и отходов, и рассчитывается по формуле:

где Нп – норматив расхода сварочной проволоки на 1 пог. метр шва, кг; Q – масса наплавленного металла на 1 пог. метр шва, кг; кп = 1,1 – коэффициент перехода от массы наплавленного металла к расходу сварочной проволоки, учитывающий технологические потери и отходы при сварке.

Определим норматив расхода проволоки по всей длине шва Н, кг:

Норматив расхода углекислого газа при сварке 1 пог. метра шва определяется по формуле, кг:

где НГ – норматив расхода углекислого газа на 1 пог. метр шва, кг; Q – масса наплавленного металла на 1 пог. метр шва, кг; кГ = 1,2 – коэффициент расхода углекислого газа на 1 кг наплавленного металла

Определим норматив расхода углекислого газа по всей длине шва Н, кг:

Определим основное время ТО, мин:

Определим вспомогательное время ТВ, дополнительное время ТДОП и оперативное время ТОП, мин:

Определим штучное время ТШТ, мин:

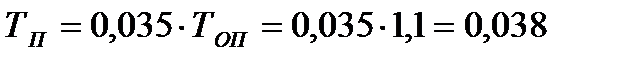

Определим подготовительно – заключительное время на слесарные работы ТПЗ, мин:

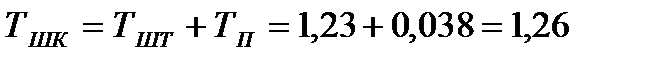

Определим штучно – калькуляционное время ТШК, мин:

Обоснование метода контроля

Организация-изготовитель, монтажная или ремонтная организация обязаны применять такие виды и объемы контроля своей продукции, которые гарантировали бы выявление недопустимых дефектов, ее высокое качество и надежность в эксплуатации. В процессе изготовления изделия должны проверяться: - соответствие металла свариваемых деталей и сварочных материалов требованиям НД; - соответствие качества подготовки кромок и сборки под сварку требованиям действующих стандартов и чертежей; - соблюдение технологического процесса сварки и термической обработки, разработанных в соответствии с требованиями НД.

Основными видами неразрушающего контроля металла и сварных соединений являются: - визуальный и измерительный; - радиографический; - ультразвуковой; -радиоскопический (допускается применять только по инструкции, согласованной с Госгортехнадзором России); - стилоскопирование; - измерение твердости; - гидравлические испытания; - пневматические испытания.

Кроме этого могут применяться другие методы (акустическая эмиссия, магнитография, цветная дефектоскопия, определение содержания в металле шва ферритной фазы и др.) в соответствии с ТУ организации-изготовителя в объеме, предусмотренном НД. Визуальному и измерительному контролю подлежат все сварные соединения балки и ее элементов в целях выявления в ней следующих дефектов: - трещин всех видов и направлений; - свищей и пористости наружной поверхности шва; - подрезов; - наплывов, прожогов, незаплавленных кратеров; - смещения и совместного увода кромок свариваемых элементов свыше норм, предусмотренных Правилами; - непрямолинейность соединяемых элементов; - несоответствие формы и размеров швов требованиям технической документации.

Ультразвуковая дефектоскопия и радиографический контроль производятся в целях выявления в сварных соединениях внутренних дефектов (трещин, непроваров, пор, шлаковых включений и др.).

Ультразвуковая дефектоскопия и радиографический контроль стыковых сварных соединений по согласованию с Госгортехнадзором России могут быть заменены другим эффективным методом неразрушающего контроля.

В сварных соединениях не допускаются следующие дефекты:

- трещины всех видов и направлений, расположенные в металле шва, по линии сплавления и в околошовной зоне основного металла, в том числе микротрещины, выявляемые при микроисследовании контрольного образца;

- непровары (несплавления) в сварных швах, расположенные в корне шва, или по сечению сварного соединения (между отдельными валиками и слоями шва и между основным металлом и металлом шва);

- возможность допущения местных непроваров в сварных соединениях оговаривается в НД, согласованной в установленном порядке;

- подрезы основного металла, поры, шлаковые и другие включения, размеры которых превышают допустимые значения, указанные в НД;

- наплывы (натеки); - незаваренные кратеры и прожоги; - свищи; - смещение кромок свыше норм, предусмотренных Правилами.

|

||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-09-13; просмотров: 998; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.218.231.116 (0.009 с.) |