Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

управления сварочными процессамиСодержание книги

Поиск на нашем сайте

Современная организация труда выдвигает новые требования к системам автоматического управления. Появляется необходимость получения информации о состоянии оборудования в любой момент времени, учета и анализа простоев, обнаружения и прогнозирования неисправности отдельных элементов оборудования, своевременной их замены, выявления резервов повышения производительности, экономии материалов и т.д. Систематический сбор этих данных, их первичная обработка и статистический анализ за любой промежуток времени невозможны без использования ЭВМ. Низкая стоимость и большая универсальность и производительность дают возможность использовать их в системах управления отдельными установками и аппаратами. К микро-ЭВМ подключаются датчики аналоговых сигналов через коммутатор и преобразователь аналог – код. Текущие значения параметров в виде цифр записываются в память машины, а затем по специальным подпрограммам первичной обработки вычисляются мощность дуги, средний сварочный ток и его отклонения от заданного, расход электроэнергии, газа и др. По запросу оператора измеренные и вычисленные параметры процесса могут быть выведены на дисплей или на печать. Кроме того, по вычисленным данным формируются задания параметров для регулирования процесса сварки. К ЭВМ подключаются также датчики скорости сварки и подачи электрода, частоты и амплитуды колебаний горелки и др., а также концевые выключатели и датчики расхода воды и газа, кнопка «Пуск». По сигналам от этих датчиков в памяти ЭВМ формируется «Слово» состояния сварочного оборудования, после анализа которого ЭВМ может сигнализировать о неисправности того или иного узла. Используя математические модели процесса сварки на основе информации о параметрах режима, размерах и форме шва, можно управлять режимом сварки с целью обеспечения заданного качества шва, либо обнаружить места, где произошли недопустимые изменения параметров режима. Логические операции по включению или отключению различных элементов сварочного оборудования осуществляется в микро-ЭВМ по программе, введенной в оперативную память машины, Эти операции легко изменять или корректировать в процессе сварки в зависимости от получения тех или иных результатов, вычисленных ЭВМ в реальном времени на основании измерения текущих параметров режима.

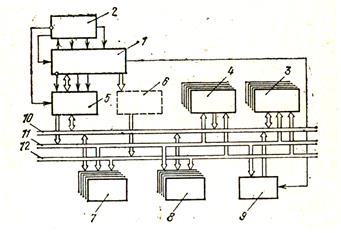

Рис. 7.1. Структура микроЭВМ: 1 – микропроцессор (АЛУ); 2 – тактовый генератор; 3 – оперативное запоминающее устройство (ОЗУ); 4 – постоянное запоминающее устройство (ПЗУ); 5 – блок системного управления; 6 – адресные усилители; 7 – блок соединения с каналами связи; 8 – блок соединения с внешними устройствами; 9 – блок установки приоритета прерывания; 10 – шина данных; 11 – шина управления; 12 – адресная шина.

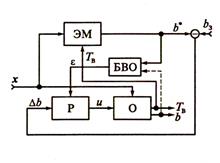

В ЭВМ (рис. 7.1) имеются арифметическо-логическое устройство (АЛУ), производящее обработку информации, устройство ввода и вывода ее (УВВ), устройство управления работой всей системы и различные запоминающие устройства. В ОЗУ хранится только та информация, которая используется в данное время при решении конкретной задачи. Для длительного хранения больших массивов данных используется внешнее запоминающее устройство большой емкости, но работающее с меньшей скоростью. Микропроцессор это большая интегральная микросхема (БИС) с программируемой (перестраиваемой) логикой. Он выполняет арифметические и логические операции над данными, программное управление процессом обработки информации, организует взаимодействие всех устройств, входящих в систему. Межмодульные связи и обмен информацией осуществляется посредством коллективных шин (магистралей) адреса, данных и управления. Периферийное оборудование подсоединяется к шинам не непосредственно, а через программно управляемые интерфейсные БИС. Тактовый генератор синхронизирует работу всех блоков. Если регулируемый процесс непрерывный, то исходная информация преобразуется в дискретную цифровую с помощью специального устройства – аналого-цифрового преобразователя (АЦП). При необходимости перевода полученного в цифровой форме управляющего сигнала в непрерывный используется цифро-аналоговый преобразователь (ЦАП). АЦП и ЦАП также изготовляются методом технологии интегральных микросхем. В качестве примера рассмотрим систему автоматического управления глубиной проплавления при сварке труб аргонодуговой сварки с наружным оптическим датчиком температуры сварочной ванны (рис. 7.2) [1]. Эталонная модель объекта получена с помощью методов факторного анализа в виде системы уравнений

где b* -- модельная оценка критериального параметра объекта регулирования (ширина обратного валика b без возможности его прямого измерения); TB – температура наружной поверхности сварочной ванны, измеряемая оптическим датчиком и оцениваемая по регрессионному уравнению; c0, a0, cixi, aixi – члены уравнений, учитывающие действие наблюдаемых (контролируемых) технологических возмущений (изменений сварочного тока, длины дуги, толщины свариваемой ленты, скорости сварки, расхода аргона); cn+1xn+1, an+1xn+1 – члены уравнений, учитывающих влияние неконтролируемых возмущений в процессе сварки (изменений в структурном и химическом составе свариваемого материала, дефектов в сборке стыка, эрозии вольфрама и т.д.).

Рис. 7.2. Функциональная схема системы управления глубиной стыка с математической моделью: ЭМ – эталонная модель; БВО – блок вычисления ошибки; Р – регулятор; О – объект регулирования; b, b3, b* -- ширина обратного валика, его заданное значение и модельная оценка; TB – температура наружной поверхности сварочной ванны; Δb, ε – рассогласование и ошибка параметра b; x – вектор входных возмущений; u – сигнал управления.

Совместное решение уравнений регрессии в блоке ЭМ позволяет по наблюдаемым переменным и измеряемому в процессе сварки параметру ТВ определить параметр b*.

Это уравнение учитывает влияние на параметр b неконтролируемых возмущений. Отношение cn+1/an+1 определяется экспериментально в режиме нормального функционирования САУ. Согласно схеме (см. рис. 7.2) вычисленное по последнему уравнению значения параметра b* сравнивается с заданным нормативами параметром b3. Рассогласование между параметрами Δb = b3 – b* используется в качестве сигнала обратной связи, формирующего на выходе регулятора сигнал управления u, компенсирующий влияние на объект технологических возмущений х. Качество регулирования оценивается в блоке вычисления средней квадратической ошибки:

где b – измеренные значения ширины обратного валика на выбранных образцах сваренных труб. Если появляется ошибка ε >> εдоп, то она используется для настройки параметров регулятора, чтобы обеспечить инвариантность объекта к действию технологических возмущений. Оператор имеет возможность вмешиваться в работу системы непосредственно в процессе сварки через внешние устройства управления. По сравнению с обычными САУ на основе автоматических регуляторов отличительные преимущества таких систем – это резкое увеличение числа регулируемых параметров, возможность реализации сложных алгоритмов управления, универсальность (способность быстро перестраиваться на новые алгоритмы управления), наличие памяти, позволяющей учитывать не только внешнее состояние регулируемого объекта, но и его предысторию. Вопросы для самопроверки 1.Какие задачи позволяет решать включение микро-ЭВМ в систему автоматического управления сварочными процессами? 2.Изобразите структуру микро-ЭВМ, поясните назначение блоков. 3.Что такое АЦП и ЦАП, их назначении в составе ЭВМ? 4.Для чего нужно АЛУ в микро-ЭВМ? 5.Как осуществляется управление сварочным процессом по математической модели? 6.Какими способами можно получить математическую модель процесса? 7.Какие функции выполняет микро-ЭВМ в составе автоматической системы управления?

ЛИТЕРАТУРА 1.Гладков Э.А. Управление процессами и оборудованием при сварке. – М.: «Академия», 2006. – 430 с. 2.Дьяконов В. Simulink 4. Специальный справочник. – СПб.: «Питер», 2002. – 528 с. 3.Куропаткин П.В. Теория автоматического управления. Часть 1. Основы теории линейных цепей. – Л.: «СЗПИ», 1967. – 330 с. 4.Лебедев В.К., Черныш В.П. Автоматизация сварочных процессов. – Киев: «Вища школа», 1986. – 295 с. 5.Львов Н.С., Гладков Э.А. Автоматика и автоматизация сварочных процессов. – М.: «Машиностроение», 1982. – 300 с.

|

||||

|

Последнее изменение этой страницы: 2016-12-15; просмотров: 513; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.12.76.168 (0.007 с.) |