Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Автоматизация сварочных процессовСодержание книги

Поиск на нашем сайте

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования «Санкт-Петербургский государственный политехнический университет» Институт машиностроения ________________________________________________________________

Кобецкой Н.Г.

АВТОМАТИЗАЦИЯ СВАРОЧНЫХ ПРОЦЕССОВ

Конспект лекций

Санкт-Петербург 2013 ОСНОВНЫЕ ПОНЯТИЯ И СВЕДЕНИЯ АВТОМАТИКИ

Автоматика – техническая наука, разрабатывающая принципы построения автоматических систем и необходимых для них автоматических средств, методы анализа и синтеза этих систем. В последние годы сварку все более используют в различных областях машиностроения. Разрабатывают новые и совершенствуют известные методы сварки, расширяют перечень свариваемых материалов, номенклатуру изготавливаемых с помощью сварки изделий. В условиях производства без широкого применения автоматики, теории и техники автоматического регулирования невозможно получить сварные соединения высокого качества. Особое значение автоматизация сварки имеет в атомной, энергетической, судостроительной, химической промышленности, в ракетной технике, где всегда важно получать сварные соединения высокого качества. Цель настоящего курса состоит не в том, чтобы научить будущего инженера сварщика конструировать и рассчитывать системы автоматического регулирования — это задача специалистов по автоматике, а ориентировать его в возможностях и принципах автоматики, в распространенных методах исследования и расчета систем автоматизации, применяемых в сварочном производстве, помочь ему научиться ставить и решать задачи совершенствования производственных процессов, подготовить к грамотной эксплуатации конкретных автоматических устройств. Инженер — сварщик должен уметь самостоятельно разрабатывать технические задания на проектирование автоматических устройств, систем управления, в том числе и выполняемых на базе ЭВМ. Разработкой способов сварки и автоматического оборудования успешно занимались и занимаются ИЭС им. Е.О.Патона, Секция электросварки и электротермии АН СССР, ЦНИИТмаш, МВТУ, РИСХМ, ЛПИ, ВНИИСТ, ВНИИЭСО, ВНИИАвтогенмаш, лаборатории ряда крупных заводов (ЗИЛ, Уралмаш, ГАЗ, «Электрик») и вузов. Основы практического применения сварки разработал и заложил Е.О.Патон. Открытие В.И.Дятловым явления саморегулирования дуги (1942г.) позволило создать и широко использовать простые и надежные сварочные установки с постоянной скоростью подачи электрода. Разработкой этого оборудования занимались И.Я.Рабинович, Б.Е.Патон, В.К.Лебедев, Г.М.Каспржак. В 50г. Б.Е.Патоном и др. начаты работы по изучению свойств различных систем автоматического регулирования дуговой сварки под флюсом. К.К.Хренов впервые применил теорию автоматического регулирования к анализу процессов регулирования дуговой сварки. Большое влияние на развитие и широкое применение анализа и расчета статических и динамических режимов сварочных процессов методами теории автоматического регулирования, на становление основ автоматизации дуговой сварки оказали работы, которые выполняли И.Я.Рабинович, Г.М.Каспржак, Л.Е.Алекин, В.М.Щитова. Весьма заметный вклад внесли: Ф.А.Аксельрод, Б.Д.Орлов, А.С.Гельман, В.К.Лебедев, П.Л.Чулошников, Н.В.Подола — в управление и контроль контактной сварки, Б.Е.Патон, В.К.Лебедев, А.И.Чвертко, В.А. Тимченко, Э.М.Эсибян — в разработку оборудования для электродуговой и электрошлаковой сварки и наплавки, Г.А.Спыну, Ф.А.Кисилевский, В.А.Тимченко, О.К. Назаренко — в построение систем числового программного управления дуговой электронно-лучевой сваркой, Б.Е.Патон, Г.А.Спыну — в разработку промышленных роботов для дуговой сварки. Разработка систем пространственной ориентации электрода при сварке изделий с криволинейным стыком в горизонтальной и вертикальной плоскостях была проведена В.Ф. Трефиловым, Э.А. Гладковым, Я.Б.Ландо. Телевизионные системы для автоматической коррекции положения сварочной ванны относительно свариваемого стыка были разработаны М.Л.Лифшицем, Д.Д.Никифоровым и др. Новый методологический подход к анализу процессов в сварочном контуре как единой электрогидродинамической системе «источник-дуга-сварочная ванна», в которой ванна рассматривается в качестве непосредственного объекта регулирования, предложил в 1976г. Э.А.Гладков. В настоящее время раздел науки «Автоматизация сварочных процессов» интенсивно развивается. Создаются АСУ многопараметровым контролем сварочных установок, АСУ ТП сварки, а также информационные системы для сборочно-сварочного цеха как под системы будущих автоматизированных систем оперативного управления сборочно-сварочного производства.

1.1. Основные термины и определения. Рассмотрим некоторые основные понятия автоматики. К таким понятиям следует отнести: управляемый объект, автоматическое управляющее устройство, автоматическую систему, воздействие, сигнал, обратную связь и др. Управляемый объект – это совокупность технических средств (машин, аппаратов, устройств), которая нуждается в оказании специально организованных воздействий извне для достижения цели управления. Управлением в технических системах называется преднамеренное воздействие на управляемый объект, обеспечивающее достижение определенных целей. Автоматическим управлением называется управление, осуществляемое без непосредственного участия человека. Автоматическим управляющим устройством называется устройство, осуществляющее воздействие на управляемый объект в соответствии с заложенным в нем законом управления. В наиболее простых случаях автоматическое управляющее устройство называют регулятором. Автоматической системой ( системой автоматического управления, или системой автоматического регулирования ) называют совокупность управляемого объекта и управляющего устройства, взаимодействующих между собой в соответствии с законом (алгоритмом) управления. Задаваемое на входе требуемое значение регулируемой величины называется задающим воздействием системы. Воздействием в автоматике принято называть взаимодействие между автоматической системой (а также между ее частями) и внешней средой. Воздействия передаются посредством физических величин (напряжения, тока, давления воздуха, угла поворота вала и др.) называемых несущими величинами. Сигнал – обусловленное (заранее договоренное) состояние или изменения состояния представляющего параметра, отображающего информацию, которая содержится в воздействии, Обычно сигнал выражается некоторой математической функцией, например Хвх (t), U(t), Хвых(t), однозначно отображающей изменения во времени параметра. Решение задач автоматики следует начинать с детального изучения управляемого объекта или объекта регулирования. Режим работы, состояние объекта характеризуются совокупностью физических показателей (параметров) и определяются текущими внутренними процессами, на характер которых влияют внешние воздействия. Их называют входными переменными (функциями, сигналами), а точки их приложения – входами (рис.1.1). В автоматической системе часть входных воздействий дает информацию о задачах управления. Такие воздействия называют задающими(управляющими) воздействиями gK(t). Они либо вырабатываются управляющим устройством, либо задаются человеком. Другие воздействия на объект, не связанные с задачами и результатами управления, называют возмущениями fn(t). Возмущающие воздействия могут быть приложены в различных точках объекта. Собственно из-за наличия возмущений и возникает необходимость регулирования. Входные (управляющие и возмущающие) воздействия вызывают изменение всех или части выходных(регулируемых)величин y1(t),…,yl(t) и координат состояния x1(t),…,xm(t) системы. Если объект имеет всего одну управляющую и одну управляемую величину, то его относят к одномерным. При наличии нескольких выходных величин объект называют многомерным. Знание общих свойств объекта необходимо для выбора принципиальной схемы регулирования, технических средств измерения контролируемых и регулируемых величин, элементов системы регулирования и настроек. Для решения этой задачи необходимо формализовать описание объекта управления, так как только тогда можно привлечь мощный аппарат технической кибернетики. Такая формализация осуществляется представлением объекта (например, сварочного процесса) в виде его математической модели, описывающей только те особенности процесса, которые существенны для его управления, а также ограничения, обусловленные технологическими и другими причинами. Цель моделирования – установление математической зависимости между показателем качества (yl), параметрами (xm) процесса и входными воздействиями (рис. 1.1). Y = Y(G,F,X).

Рис.1.1. Схема многомерного объекта управления: g1(t),…,gK(t) – задающие воздействия; f1(t),…,fn(t) – возмущения; x1(t),…,xm(t) – координаты состояния объекта; y1(t),…,yl(t) – выходные величины.

Математические модели можно получить с использованием двух основных методов. Сущность первого метода заключается в установлении связей между входными и выходными параметрами на основании существующих физических закономерностей процесса. Модели могут быть статическими и динамическими. Статические не учитывают временные процессы. Наиболее полными и сложными являются динамические модели, отражающие особенности поведения объекта во времени. Как правило, такие модели представляют собой дифференциальные уравнения в частных производных. Сущность второго метода получения математических моделей заключается в установлении связей между входными и выходными параметрами на основании экспериментально-статистических методов, позволяющих получить модель в виде уравнений регрессии, описывающих корреляционную зависимость между этими параметрами, являющимися случайными величинами. Для количественной оценки величины связи используется метод регрессионного анализа.

Принципы управления Существуют три принципа управления: 1)управление по принципу отклонения; 2)принцип управления по возмущению (принцип компенсации возмущения); 3)комбинированный принцип управления (рис.1.4). При управлении по отклонению выходная величина объекта регулирования подается на вход регулятора. Такая связь выхода системы со входом регулятора называется обратной связью. Если сигнал обратной связи, подаваемый на вход системы, пропорционален значению управляемой величины в любой момент времени, то обратная связь называется жесткой. Если же сигнал обратной связи подается на вход системы только при изменении управляемой величины, то обратная связь называется гибкой. Обратная связь бывает отрицательной, когда действия задатчика и выходной величины на входе регулятора противоположны (т.е. сигнал с обратной связи вычитается из сигнала задания). Если сигнал обратной связи складывается с сигналом задания, то обратная связь называется положительной. Положительная обратная связь вызывает неустойчивую работу системы и поэтому практически не применяется.

Рис. 1.4. Принципы управления.

В принципе управления по возмущению используется устройство, действующее непосредственно в функции возмущающего воздействия и компенсирующее его влияние. Недостатком такого принципа управления не учитывание и не компенсирование отклонения управляемой величины, вызываемое другими факторами. Поэтому для создания высококачественных автоматических систем используется комбинированный принцип управления, в котором использованы принципы управления по отклонению и по возмущению.

Сварочного оборудования В зависимости от характера управления СПУ могут быть разделены на позиционные и контурные. Первые обеспечивают последовательное позиционирование рабочего органа из одной точки пространства в другую (применяются для сварки электрозаклепками, дуговой приварки шпилек и бобышек, многопроходной сварки для раскладки валиков др.). Контурные СПУ применяются для обеспечения движения с заданной контурной скоростью в любой точке траектории (сварка криволинейных и пространственных швов, наплавка сложных поверхностей, термическая резка и др.). По способу задания и отработки программы, а также по виду применяемых технических средств СПУ делятся на кинематические и числовые. Характерной особенностью кинематических систем СПУ является задание величины и траектории перемещений в виде сменяемых геометрических аналогов (моделей). Системы числового программного управления (ЧПУ). Характерной особенностью этих систем является представление информации о величинах и траекториях перемещений, а также о параметрах режимов в алфавитно-цифровом виде, а переработка этой информации осуществляется с применением методов и средств вычислительной техники. Системы ЧПУ—наиболее гибкое средство автоматизации манипуляционных систем сварочного оборудования. Сварочными циклами

Наиболее простые программы управления сварочными циклами выполняются при механизированной сварке под флюсом и в защитных газах. Программа работы этих устройств заложена жестко уже на этапах разработки и поэтому, изменить ее нельзя. Широкое распространение для описания программы работы такого оборудования получили циклограммы. (Привести примеры циклограмм управления п/автоматом и при сварке неплавящимся электродом). Программу работы оборудования можно представить также в виде блок—схемы алгоритмов.

Дуговой сварки Параметров дуги. Уже в первых автоматах для дуговой сварки для стабилизации длины дуги была реализована система автоматического регулирования с обратной связью по напряжению дуги (АРНД). При сварке плавящимся электродом сигнал обратной связи по напряжению дуги используется для регулирования скорости подачи Vп. На рис. 2.5 показана функциональная схема и статические характеристики системы АРНД с тиристорным приводом.

Рис. 2.5. Функциональная схема (а) и статические характеристики (б) системы АРНД с тиристорным приводом. На входе операционного усилителя DD1 сравнивается фактическое uД и заданное UЗ напряжения дуги. Выходной сигнал DD1 управляет тиристорным приводом ТП. Если выполняется условие R2 = R3 = R, то управляющее напряжение: UП = kУС(uД – UЗ), где Уравнение статической характеристики регулятора имеет вид VП = kРЕГ(UД – UЗ), где kРЕГ = ΔVП/ΔUД – коэффициент передачи регулятора. Скорость плавления электрода: VЭ = kСТIД – kСНUД. Решив совместно два последних уравнения при условии, что VП = VЭ, получим

или

где Последняя формула представляет собой уравнение статической характеристики устойчивого горения дуги в системе АРДС (рис. 2.5). Совместное расположение вольтамперной характеристики (ВАХ) питающей системы и статической характеристики системы АРНД показано на рис. 2.6.

Рис. 2.6. Статическая характеристика системы АРНД (а) и ВАХ источника питания (б).

Статическая характеристика регулятора представляет собой прямую, с углом наклона На рис. 2.7 показаны статические ошибки систем саморегулирования и АРНД. Колебания напряжения сети в случае постоянной скорости подачи отражаются в первую очередь на напряжении дуги, а при использовании системы АРНД – на токе дуги. Систему АРНД с воздействием на скорость подачи целесообразно применять в тех случаях, когда предъявляются повышенные требования к точности стабилизации напряжения (сварка и наплавка под керамическими флюсами, прецизионная наплавка легированного слоя и т.д.). Для улучшения регулирующих свойств АРНД применят системы с двумя регуляторами: АРНД с воздействием на скорость подачи и регулятором тока, воздействующим на источник питания.

Рис. 2.7. Статические ошибки по току ΔIД и по напряжению ΔUД при использовании систем саморегулирования (1) и АРНД (2) в условиях колебания сети.

Упрощенная структурная схема системы АРНД приведена на рис. 2.8. Собственно регулятор образован звеньями I – III с передаточными функциями: iПМ = VП/ΩДВ – передаточное число механизма подачи; kДВ = ΔΩДВ/ΔUус – передаточный коэффициент двигателя по скорости; kУС = ΔUУС/ΔU – коэффициент усиления усилителя; τДВ – постоянная времени электропривода.

Рис. 2.8. Структурная схема системы АРНД с воздействием на скорость подачи.

Контур саморегулирования, образованный звеньями IV – VIII, аналогичен рассмотренному ранее.

Вылета (АРВ) электрода В случае плавящегося электрода системы с постоянной скоростью подачи, а также системы АРНД не отрабатывают возмущений по вылету электрода. В то же время при автоматической сварке вылет электрода – один из важнейших параметров режима, от его величины зависят: энергетические характеристики, стабильность и характер переноса электродного металла. Основное влияние вылета на энергетические характеристики сварочного контура состоит в том, что изменения вылета сопровождается перераспределением мощностей между анодом (обратная полярность) и вылетом так, что сумма их остается примерно постоянной. Мощность, необходимая для плавления электрода: Рэ = Рв + Рд = const; Рв = I2д Rв; Рд = UдIд, Тогда, при увеличении вылета ток дуги уменьшится. Простейшим решением по стабилизации вылета является механическая система с плавающей сварочной головкой, опирающейся посредством копирных роликов или щупа непосредственно на свариваемое изделие. Чтобы повысить чувствительность копирующих устройств, их снабжают измерительными преобразователями (например, потенциометрическими), преобразующими перемещения элемента в электрический сигнал. При многопроходной сварке в случаях, когда высоту каждого укладываемого в разделку валика можно с определенной точностью установить заранее, применяют систему программного регулирования вылета. Она содержит электромеханическое программное устройство, обеспечивающее подъем сварочной головки на заранее установленную величину по мере заполнения разделки. Общая особенность рассмотренных систем – отсутствие обратных связей по фактическому значению вылета электрода и электрическим параметрам дуги. Поэтому эти системы нечувствительны к изменениям вылета вследствие колебаний напряжения дуги, скорости плавления электрода и т.д. Основная трудность при разработке замкнутых систем автоматического регулирования вылета электрода – получение информации о величине вылета. Система АРВ с фотоэлектрическим датчиком (рис.2.11). В поле зрения фотодатчика располагается переходная область между концом плавящегося электрода и столбом дуги. Световой поток от этой области преобразуется датчиком в электрический сигнал Uд, который сравнивается в сравнивающем устройстве СУ с эталонным сигналом U0. При изменении расстояния между токоподводом и изделием будет изменяться (вследствие саморегулирования длины дуги) длина не расплавившейся части электрода, а световой поток будет уменьшаться (при увеличении вылета) либо возрастать (при уменьшении вылета).

Рис. 2.11. Система АРВ электрод с фотоэлектрическим датчиком.

Сигнал рассогласования, выделенный в СУ, после усилителя УП используется для управления двигателем М. Последний осуществляет подъем или опускание токоподводящего мундштука вместе с закрепленным на нем датчиком до тех пор, пока в поле зрения датчика вновь не окажется переходная зона «электрод—дуга». Точность такой системы -- ± 0,25 мм.

При сварке и наплавке

По способу преобразования информации в сигнал, используемый для управления, следящие системы можно классифицировать по типам применяемых в них датчиков. Различают следящие системы с датчиками: электромеханическими, фотоэлектрическими, телевизионными, электроразрядными, электромагнитными, фотопирометрическими, ультразвуковыми, пневматическими, радиационными и др. По числу следящих движений системы можно разделить на однокоординатные и многокоординатные. По типу регулятора, примененного в системе автоматики, следующие системы разделяются на две группы: системы с регуляторами прямого действия и системы с регуляторами непрямого действия. Следящие системы (устройства) с регуляторами прямого действия. Они наиболее простые, измерение неотделимо от управления. Сварочная головка или горелка имеет одну или несколько свободных (не приводных) подвижностей и связана непосредственно со щупом, выполненным в виде ролика или неподвижного копирного пальца. Щуп постоянно прижат к поверхностям разделки кромок стыка или другим поверхностям свариваемых элементов под действием пружин или сил тяжести. При одном щупе-ролике возможно направление горелки по разделке стыка без прихваток. Следящие системы с регуляторами непрямого действия. Этим системам присуще разнообразие способов преобразования информации, полученной от датчика, в сигнал, используемый для управления положением сварочной горелки. Среди таких систем большую группу образуют следящие системы с электромеханическими датчиками. Основная особенность электромеханических датчиков - наличие в них копирующего элемента-щупа, который под действием пружин или сил тяжести находится в контакте с копируемыми поверхностями или кромками изделия. Точка копирования может находиться перед точкой сварки или сбоку от нее. Следящие системы с фотоэлектрическими датчиками. Датчики этих систем можно отнести к группе так называемых видеосенсоров. Сигнал управления возникает при смещении датчика относительно контрастной линии, границ отражающих или излучающих поверхностей и экранирующих элементов. Для отсчета при измерении положения стыка используются: 1) линия этого стыка, контрастная относительно поверхности свариваемого металла, либо специальная, контрастная копирная линия (полоса), нанесенная на поверхности изделия при постоянном расстоянии от линии стыка; 2)граница «черное - белое» на копирной ленте, наклеиваемой на изделие; 3) линия, разделяющая поверхности изделия с разной отражательной способностью, например, при сварке, встык двух листов, поверхность одного из которых или зачищена до металлического блеска или окрашена; 4) использование для отсчета зазора или кромки изделия, подсвечиваемых со стороны, обратной расположению датчика. В последнее время разрабатываются следящие системы, в которых измеряется положение разогретых кромок или зоны прогрева с обратной стороны соединения, излучающих поток в световом диапазоне. Разрабатываются фотоэлектрические системы, измеряющие фактическое положение электрода, контрастного относительно окружающего фона. Следящие системы с телевизионными датчиками. Они относятся к наиболее современным и перспективным, создаются на базе прикладных (промышленных) телевизионных установок (ПТУ) замкнутого типа. Для реализации телевизионного слежения так же, как и дистанционного наблюдения, необходимо, чтобы наблюдаемая часть объекта содержала светоконтрастные элементы, подобные тем, которые применяются для фотоэлектрических систем. При использовании телевизионного слежения значительные трудности создаются световыми помехами, в частности, в виде светоконтрастных царапин, рисок, бликов и п.т., которые в реальных условиях могут появляться в поле зрения передающей камеры и быть причиной ложных сигналов, а также нестабильностью во времени освещенности наблюдаемых объектов, прежде всего, переменным световым излучением дуги (при сварке в защитных газах и без защиты дуги.) Следящие системы с электромагнитными датчиками. Они наиболее распространенные. Электромагнитные датчики могут быть использованы для определения положения: стыка без разделки кромок, кромки верхнего листа нахлесточного соединения, скосов кромок; для измерения расстояния до поверхности свариваемых элементов, ширины зазора, величины превышения кромок, а также для определения положения начала и конца свариваемого изделия или прихваток.

Рис. 2.12. Принцип действия электромагнитного датчика.

Простейший электромагнитный датчик (рис.2.12) состоит из Ш-образной магнитной системы и трех обмоток. Обмотка 2, расположенная на среднем стержне, питается от источника тока повышенной частоты. Переменное магнитное поле, создаваемое обмоткой, наводит в свариваемом изделии вихревые токи. Непроводящий зазор между деталями разделяет вихревые токи на два контура. Результирующее магнитное поле датчика создается не только током, протекающем в обмотке 2, но и вихревыми токами. При симметричном относительно датчика расположении зазора контуры вихревых токов равны, симметричны и I 1 = I 2.Соответственно равны магнитные потоки Ф1 и Ф2 и наводимые ими ЭДС в измерительных обмотках 1 и 2. При встречном включении ЭДС обмоток 1 и 2 компенсируются, и сигнал на выходе датчика равен нулю. При несимметричном расположении датчика относительно стыка контуры вихревых токов оказываются различными, токи I1 ≠ I2. Это приводит к нарушению равенства магнитных потоков Ф1 и Ф2 и возникновению на выходе датчика ЭДС Е, сигнализирующей об отклонении средней плоскости датчика от плоскости стыка. Направление отклонения датчика от стыка видно по сдвигу фазы ЭДС относительно тока, протекающего в обмотке. При изменении направления отклонения на противоположное, фазовый сдвиг ЭДС изменяется на 1800.

Задачи ее автоматизации

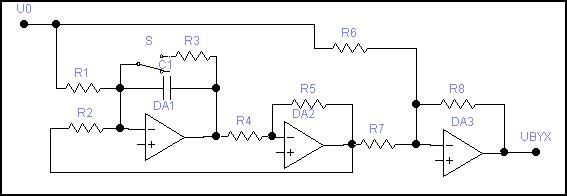

Нагрев металла при стыковой сварке происходит за счет работы тока на переходном сопротивлении электрического контакта в месте стыка. При сварке сопротивлением свариваемые изделия предварительно сводятся до соприкосновения с определенным усилием, после чего включается ток. Режим сварки определяется установочной длиной деталей, напряжением на вторичной обмотке сварочного трансформатора и усилием сжатия деталей в осевом направлении. Команды на изменение усилия сжатия и выключение тока после осадки чаще всего подаются от конечных выключателей, установленных по ходу движения подвижного зажима машины, или реле времени. Сварку оплавлением подразделяют на сварку непрерывным оплавлением и оплавлением с предварительным подогревом методом сопротивления. При сварке непрерывным оплавлением детали сближают с постоянной или постепенно нарастающей скоростью при включенном сварочном трансформаторе. Оплавление деталей происходит в результате непрерывного образования и разрушения жидких контактных перемычек между торцами заготовок и сопровождается интенсивным выбросом частиц расплавленного металла и укорочением деталей. Режим непрерывного оплавления определяется скоростью перемещения подвижной плиты машины Vп, вторичным напряжением трансформатора U2, сопротивлением машины Zк.з, вылетом деталей и припуском на оплавление Dопл. Получение качественного соединения возможно при небольшой зоне нагрева, достигаемой за малое время при большой скорости оплавления. Поэтому требуемую зону разогрева при сварке развитых сечений можно получить только подбором соответствующей программы скорости при U2 = const.При сварке оплавлением с предварительным подогревом требуемое температурное поле получают при нагреве деталей методом сопротивления. Предварительный нагрев осуществляется путем сообщения одной из деталей возвратно-поступательного движения, и периодическим замыканием и размыканием сварочной цепи. Вследствие этого достигается выравнивание температурных полей по поперечному сечению деталей. Параметры режима предварительного подогрева предопределяют температурное поле в зоне сварки к моменту перехода от подогрева к непрерывному оплавлению. Важной задачей при этом является определение момента окончания подогрева и перехода к оплавлению, так как от этого зависит ширина зоны разогретого металла и производительность процесса. Роль оплавления сводится в рассматриваемом случае к созданию слоя жидкого металла на торцах заготовок и соответствующей защитной атмосферы в искровом промежутке. Большой запас устойчивости процесса оплавления достигается даже на машинах с повышенным сопротивлением Zк.з благодаря предварительному подогреву металла и возможности повышения напряжения U2 без существенного ущерба для качества соединений. Поэтому в машинах для сварки с предварительным подогревом управление подогревом ограничивается изменением скорости Vп по предварительно выбранной программе без обратной связи по параметрам процесса. Процесс прерывистого подогрева заканчивается, когда торцы заготовок разогреваются настолько, что возможно устойчивое оплавление при установленной скорости перемещения. Управление приводом перемещения подвижной плиты машины осуществляется на основе информации о значении тока короткого замыкания торцов заготовок. В начале процесса подогрева, когда детали не разогреты и величина контактного сопротивления минимальна, ток имеет максимальное значение. По мере разогрева и оплавления торцов заготовок контактное сопротивление возрастает, что приводит к уменьшению начального значения тока. Это снижение тока регистрируется датчиком, который выдает сигнал на переход привода в режим непрерывного оплавления. Широкое распространение получили также системы программного управления подогревом. Обычно программируется длительность импульсов тока короткого замыкания и пауз между ними, а также общее время подогрева. Команда на переход от подогрева к оплавлению подается счетчиком импульсов. После отработки заданного числа импульсов подогрева по сигналу счетчика происходит уменьшение скорости перемещения плиты машины, что обеспечивает переход к режиму устойчивого оплавления. Принудительный переход к непрерывному оплавлению возможен и без изменения скорости перемещения плиты машины, если обеспечить повышение вторичного напряжения сварочного трансформатора по окончании цикла подогрева. Управление процессом оплавления. Наиболее распространенное направление автоматизации процесса контактной сварки непрерывным оплавлением — программирование основных параметров режима. Практически управление процессом оплавления ограничено возможностями изменения по заданной программе скорости перемещения плиты машины или вторичного напряжения. Указанные параметры могут изменяться одновременно в функции времени или пути перемещения подвижной плиты. В практике наибольшее применение получили разомкнутые системы программного управления скоростью перемещения подвижной плиты машины. Программа перемещения задается степенной зависимостью Lп = atn, где Lп—перемещение подвижной плиты при оплавлении, мм; t—длительность оплавления, с. Коэффициенты а и n определяются теплофизическими свойствами металла и выбираются в зависимости от конечной скорости перемещения Vп и припуска деталей Dопл. Программа перемещения чаще всего задается с помощью кулачка и определяется его профилем и скоростью вращения. Для более точного задания закона перемещения используются различные способы электрического способа программирования скорости оплавления. На рис. 3.7 показана схема, построенная на операционных усилителях DA1—DA3, обеспечивающая программирование необходимого изменения напряжения Uвых на выходе усилителя DA3, которое в дальнейшем может быть подано на схему управления приводом перемещения подвижной плиты машины. В исходном состоянии ключ S замкнут, конденсатор С1 разряжен через малое сопротивление R3, и на выходе усилителя DA2 напряжение отсутствует. При этом на схему управления приводом подается напряжение Uвых = U (R8/R6). Подвижная плита машины перемещается с постоянной скоростью. При размыкании ключа S начинается заряд конденсатора С1 через резистор R1 от источника опорного напряжения U0.. На начальном (рабочем) участке напряжение на конденсаторе С1 изменяется по линейному закону. Поскольку усилитель DA1 охвачен положительной обратной связью через инвертор DA2, напряжение на выходе DA2 и соответственно DA3 будет изменяться по нелинейному закону, близкому к экспоненте. Изменение программы напряжения Uвых усилителя DA3 производится заданием начальных условий, постоянных времени и коэффициентов усиления операционных усилителей.

Рис. 3.7. Схема управления процессом оплавления.

Вопросы для самопроверки 1.Назовите основные параметры точечной (шовной) контактной сварки. 2.Какие возмущения действуют на машину для контактной сварки? 3.Из каких компонентов состоит система программного управления машиной для контактной сварки? 4.Опишите принцип работы тиристорного контактора. 5.Опишите принцип работы системы импульсно-фазового управления тиристорами. 6.Изобразите блок-схему и опишите принцип работы регулятора времени РВТ. 7.Чем измеряется сварочный ток в контактных машинах? 8.Каковы основные технологические отличия стыковой сварки сопротивлением и оплавлением? 9.Каими параметрами определяется режим сварки сопротивлением и как определяется время нагрева? 10.Какими параметрами определяется режим сварки оплавлением? 11.Опишите процесс программного управления процессами предварительного подогрева и оплавления при стыковой сварке оплавлением. Сварки

Использование роботов позволяет решить три важнейшие проблемы современной технологии: 1) автоматизировать изготовление изделий при частой смене производства; 2) автоматизировать операции, не поддающиеся рациональной автоматизации другими методами (сварку швов сложной формы; сварку изделий с большим количеством коротких швов, различным образом расположенных в пространстве); 3) применять для автоматизации изготовления различных сварных конструкций однотипные технические средства. РТК для сварки представляет собой манипуляционную систему, оснащенную средствами осуществления сварочного процесса, с программным управлением координатами инструмента относительно изделия и параметрами сварки.

| ||

|

| Поделиться: |

-- коэффициент усиления операционного усилителя. Изменением RP осуществляется необходимого значения коэффициента усиления регулятора.

-- коэффициент усиления операционного усилителя. Изменением RP осуществляется необходимого значения коэффициента усиления регулятора.

-- заданное напряжение дуги; КСТ и КСН – коэффициенты саморегулирования по току и напряжению.

-- заданное напряжение дуги; КСТ и КСН – коэффициенты саморегулирования по току и напряжению.

(рис. 2.6).

(рис. 2.6).