Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Технология газовой сварки конструкционных углеродистых сталейСодержание книги

Похожие статьи вашей тематики

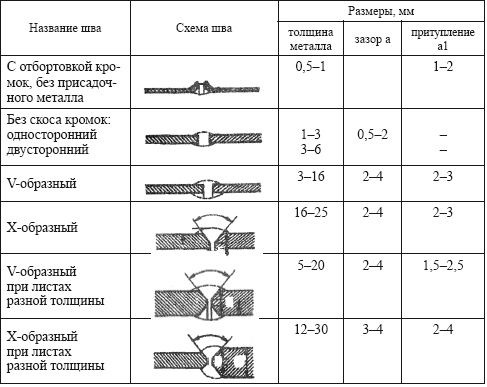

Поиск на нашем сайте К углеродистым конструкционным сталям относятся стали, содержащие 0,1 — 0,7 % углерода, который является основным легирующим элементом в сталях этой группы и определяет их механические свойства. Повышение содержания углерода усложняет технологию сварки и получение качественных сварных соединений. В сварочном производстве в зависимости от содержания углерода углеродистые конструкционные стали условно разделяют на три группы: низко-, средне- и высокоуглеродистые. Технология сварки сталей этих групп различна. Технологию сварки для этих сталей выбирают из условий соблюдения комплекса требований, обеспечивающих, прежде всего равнопрочность сварного соединения с основным металлом и отсутствие дефектов в сварном соединении. Сварное соединение должно быть стойким против перехода в хрупкое состояние, а деформация конструкции должна быть в пределах, не отражающихся на ее работоспособности. Металл шва при сварке низкоуглеродистой стали незначительно отличается по своему составу от основного металла — снижается содержание углерода и повышается содержание марганца и кремния. Подготовка деталей под сварку включает в себя следующие операции: разделка кромок под сварку, очистка кромок, сборка и наложение прихваток. Разделка кромок производится различно в зависимости от толщины свариваемых изделий (таблица 2) и выполняется механической обработкой на гильотинных ножницах, фрезерных или строгальных станках.

Таблица 2. Подготовка кромок стыковых швов при газовой сварке. Иногда применяют пневматические зубила, а на небольших деталях отпиливают кромки соединяемых листов вручную напильником. Угол разделки проверяется контрольными шаблонами. Наложение прихваток необходимо для того, чтобы положение свариваемых деталей и зазор между ними сохранялись постоянными в процессе сварки. Прихватку свариваемых изделий необходимо производить с большой тщательностью на тех же режимах, что и процесс сварки шва, так как непровар в прихватках может привести к браку всего сварного соединения. При сварке меди предварительная прихватка швов нежелательна, так как может вызвать появление трещин в местах прихваток при повторном нагреве. В этом случае следует закреплять детали в кондукторах или других приспособлениях. Способы сварки. Различают два основных способа газовой сварки: левый и правый (рисунок 9)

Рисунок 9. Способы газовой сварки. При левом способе сварки сварщик перемещает горелку справа налево, а присадочный пруток перемещает перед пламенем. Для лучшего прогрева металла и расплавления сварочной ванны горелку и пруток перемещают зигзагообразно поперек шва. Способ применяется при сварке тонколистового и легкоплавкого металла. Правая сварка ведется при перемещении горелки слева направо без колебаний, то есть прямолинейно. Пламя направляется на расплавленную ванну и передвигается впереди прутка. Теплота пламени используется лучше, чем при левой сварке. Металл шва остывает медленнее. В результате улучшается качество сварного соединения, уменьшается расход газов на 15–20% и повышается производительность сварки на 20–25%, благодаря уменьшению угла разделки кромок до 60–70о. Правый способ сварки рационально применять при сварке деталей толщиной свыше 5мм и при сварке металлов с большей теплопроводностью (медь, латунь, и их сплавы). Перемещение горелки и прутка. При сварке сварщик перемещает горелку вдоль оси шва, либо по спирали или полумесяцем (при сварке металла средней толщины), либо прямолинейно (при сварке тонких листов) (рисунок 10).

Рисунок 10. Схема движения горелки и прутка при сварке: а – зигзагообразное (при левом способе); б – спиральное – прутка, прямолинейное – горелки (при правом способе сварки); в – зигзагообразное, с разделкой кромок при толщине металла более 8 мм (при правом способе). Колебательные движения горелки обеспечивают получение требуемой ширины шва и необходимый прогрев кромок основного и присадочного металла. Углом наклона горелки к плоскости свариваемых листов регулируется скорость их нагрева. С увеличением толщины и теплопроводности свариваемого металла увеличивается угол наклона горелки (рисунок 11).

Рисунок 11. Зависимость угла наклона мундштука горелки от толщины свариваемой стали.

Низкоуглеродистые стали газовой сваркой сваривают без особых затруднений нормальным пламенем и, как правило, без флюса. Мощность пламени при левом способе выбирают из расчета расхода 100—130 дм3/ч ацетилена на 1 мм толщины металла, а при правом — 120—150 дм3/ч. Высококвалифицированные сварщики работают с пламенем большой мощности—150—200 дм 3/ч ацетилена, используя при этом присадочную проволоку большего, чем при обычной сварке диаметра. Для получения равнопрочного с основным металлом соединения при сварке ответственных конструкций следует применять кремнемарганцовистую сварочную проволоку. Конец проволоки должен быть погружен в ванну расплавленного металла. В процессе сварки нельзя отклонять сварочное пламя от ванны расплавленного металла, так как это может привести к окислению металла шва кислородом. Для уплотнения и повышения пластичности наплавленного металла осуществляют проковку и последующую термообработку. Проводится в основном до толщины 5мм. Отличие среднеуглеродистых сталей от низкоуглеродистых в основном состоит в различном содержании углерода. Среднеуглеродистые стали содержат 0,26 — 0,45 % углерода. Повышенное содержание углерода создает дополнительные трудности при сварке конструкций из этих сталей. К ним относится низкая стойкость против кристаллизационных трещин, возможность образования малопластичных закалочных структур и трещин в околошовной зоне и трудность обеспечения равнопрочного сплавления металла шва с основным металлом. Повышение стойкости металла шва против кристаллизационных трещин достигается снижением количества углерода в металле шва путем применения электродных стержней и присадочной проволоки с пониженным содержанием углерода, а также уменьшения доли основного металла в металле шва, что достигается сваркой с разделкой кромок на режимах, обеспечивающих минимальное проплавление основного металла и максимальное значение коэффициента формы шва. Газовую сварку среднеуглеродистых сталей ведут нормальным или слегка науглероживающим пламенем мощностью 75—100 дм3/ч ацетилена на 1 мм толщины металла только левым способом, уменьшающим перегрев металла. Для изделий толщиной свыше 3 мм рекомендуется общий подогрев до 250 — 350 °С или местный — до 600—650 °С. Для сталей с содержанием углерода на верхнем пределе целесообразно применять специальные флюсы. Для улучшения свойств металла используют проковку и термическую обработку. Сваривают с максимальной скоростью правым способом с предварительной и последующей термообработкой. В качестве присадочной проволоки следует применять проволоку с повышенным содержанием марганца и кремния, чтобы избежать выгорания углерода. К высокоуглеродистым сталям относят стали с содержанием углерода в пределах 0,46 — 0,75 %. Эти стали, как правило, не пригодны для изготовления сварных конструкций. Однако необходимость сварки возникает при ремонтных работах. Сварка производится с предварительным, а иногда с сопутствующим подогревом и последующей термообработкой. При температуре ниже 5 ° С и на сквозняках сварку выполнять нельзя. Остальные технологические приемы такие же, как и для сварки среднеуглеродистых сталей. Газовую сварку высокоуглеродистых сталей осуществляют нормальным или слегка науглероживающим пламенем мощностью 75 — 90 дм3/ч ацетилена на 1 мм толщины металла с подогревом до 250—300 °С. Применяют левый способ сварки, позволяющий уменьшить время перегрева и время пребывания металла сварочной ванны в расплавленном состоянии. Используются флюсы того же состава, что и для среднеуглеродистых сталей. После сварки шов проковывается с последующей нормализацией или отпуском. Низколегированные стали, как и низкоуглеродистые, достаточно хорошо свариваются газовой ацетиленовой сваркой. Среднелегированные и высоколегированные стали лучше сваривать дуговым способами сварки плавлением. Сварка легированных сталей Большинство конструкционных легированных сталей сваривается газовой сваркой удовлетворительно. Сварка этих сталей имеет ряд особенностей, так как происходит частичное выгорание легирующих примесей, вследствие чего металл шва теряет свойства стали данной марк и. Легированные стали хуже проводят тепло, чем низкоуглеродистая сталь, и поэтому больше коробятся на воздухе, особенно в прилегающих к шву участках, и склонны к образованию трещин. Низколегированные стали для строительных конструкций (например, 15ХСНД и 10ХСНД) хорошо свариваются газовой сваркой. Мощность наконечника выбирают 75-100 дм3/ч при левой и 100-130 дм3/ч ацетилена на 1 мм толщины металла. При сварке применяют нормальное пламя и проволоку Св-08, Св-08А или Св-10Г2 по ГОСТ 2246-60. Для улучшения качества наплавленного металла целесообразно проковывать шов светло-красном калении (800-850 0С) с последующей нормализацией металла шва. Флюс не применяют. Низколегированные молибденовые и хромомолибденовые теплоустойчивые стали для котлостроения. Газовая сварка этих сталей может использоваться при монтаже и ремонте паровых котлов и трубопроводов. Пламя применяют только нормальное, мощностью 100 дм3/ч ацетилена на 1 мм толщины металла. При сварке применяют проволоку марок Св-08ХНМ, Св-10НМ, Св-18ХМА, Св-10ХМ, Св-10МХ по ГОСТ 2246-60. Сварку ведут небольшими участками длиной по 15-25 мм, поддерживая весь свариваемый участок при температуре светлокрасного каления. При толщине металла свыше 16 мм все изделия необходимо подвергать предварительному равномерному подогреву до 250-350 0С, сохраняя эту температуру постоянной в процессе сварки. Для этого изделие во время сварки подогревают вспомогательными горелками или другими способами. При окружающей температуре минус 10 0С сварку сталей 15М и 20М толщиной 10 мм можно вести без предварительного подогрева, а при большей толщине – с подогревом до 250-350 0С. Хромомолибденовые стали 12ХМ, 15ХМ, 12Х1МФ при минус 100С сваривают с подогревом до 250-3000С, независимо от толщины металла. Кромки перед сваркой зачищают до металлического блеска. При толщине металла до 5 мм сварку ведут в один слой, при большей толщине применяют многослойную сварку. Вначале «пролуживают» кромки, для чего кромки в вершине шва расплавляют и сваривают без добавления присадочного металла с целью получения полного провара вершины шва. Длина пролуженного участка не должна превышать 15-25 мм, так как при большей длине в данном месте возможно появление незаметной трещины, которая может остаться в шве. Для уменьшения выгорания хрома и молибдена металл сварочной ванны нужно поддерживать в возможно более густом состоянии, не перегревая его. Сварку ведут с наименьшим числом перерывов. При возобновлении сварки после перерыва необходимо равномерно подогреть шов в данном месте (при сварке труб – вес стык) до 250-300 0С с целью предупреждения появлении трещин. Усиление шва располагают симметрично к оси шва обеспечивая плавный переход от наплавленного металла основному. Полной термообработке (нормализации) подлежат барабаны и деталь котлов при толщине металла свыше 10 мм 950 0С для хромомолибденовой стали. Выдержки при этой температуре из расчета 1-1,5 мин на 1 мм толщины металла и охлаждения спокойном воздухе до 3000С. При сварке труб и сварке на монтаже допускается также местная термообработка в виде отжига. Местной термообработке подвергаются все сварные соединения паропроводных и коллекторных труб. Дли молибденовых и хромомолибденовых сталей нагрев при отжиге производится до 680-700 0С (для хромомолибденованадиевых -720-740 0С) с выдержкой 4-5 мин на 1 мм толщины металла и медленным охлаждением до 250-300 0С. Для хромомолибденовых сталей местная термообработка производится индукционными нагревателями, кольцевыми газовыми горелками и муфельными электропечами сопротивления. Сварное соединение должно быть нагрето по всему периметру на ширине не менее 100 мм в обе стороны от шва. Низколегированные хромокремнемарганцовые стали (хромансиль). При газовой сварке этих сталей содержащиеся в них марганец, хром и кремний частично выгорают, что вызывает появление в шве включений окислов, шлаков и непровара. Для предупреждения этого сварку ведут нормальным пламенем, наконечником мощностью 75-100 дм3\ч ацетилена на 1 мм толщины металла. Окислительное пламя вредно, так как увеличивает выгорание хрома, кремния и марганца. Применяют или низкоуглеродистую проволоку Св-08 и Св-08А или легированную Св-18ХГСА и Св-18ХМА. Сварку ведут в один слой. Перед сваркой листы предварительно прихватывают через 20-30 мм при толщине листов от 0,5-1,5 мм и через 40-60 мм при толщине 2 мм и более. Прихватки располагают на расстоянии 10-15 мм от края листа или угла сварного соединения. Большое значение для качества шва при сварке это стали имеют тщательная очистка и подгонка кромок, а также точное соблюдение зазора между ними, который должен быть одинаков по всей длине шва. Эти стали при резком охлаждении склонны к образованию трещин в шве и около него. Поэтому по окончании сварки горелку нужно отводить медленно, одновременно подогревая факелом пламени металл конечного участка, на площади радиусом 20-40мм. Сварку нужно производить возможно быстрее, без перерывов, не задерживая пламя на одном месте. Для уменьшения коробления прихватку и сварку ведут от середины шва к его концам. Закалку производят нагревом вначале до 500-650 0С с выдержкой при этой температуре из расчета 1,5 мин на 1 мм толщины (но не менее 5 мин) и последующим нагревом до 880 0С с той же выдержкой. После этого деталь охлождабт в масле температуры 20-50 0С или сначала в горячем масле (190 0С), а потом в масле температуры 20 0С Отпуск состоит в нагреве до 400-600 0С с последующим охлаждением в горячей воде (60 0С). Чем ниже температура отпуска, тем выше прочность, но меньше пластичность металла шва. Сварка хромистых сталей Могут содержать от 4% до 30% хрома. Сварка хромистых сталей сопряжена с рядом трудностей, так как они склонны к сильному короблению и закалке в момент остывания шва, что вызывает образование трещин. Чем выше содержание углерода в хромистой стали, тем хуже она сваривается. Сварку хромистых сталей ведут нормальным пламенем, наконечником мощностью не более 70 дм3/ч ацетилена на 1 мм толщины металла. При сварке применяют проволоку из хромоникелевой стали Св-02Х19Н9. Лучшие результаты получают при сварке проволокой Св-06Х19Н9Т (с титаном). Титан и ниобий препятствуют образованию в шве твердых химических соединений хрома с углеродом (карбидов хрома). Сварку нужно вести возможно быстрее, стремясь не допускать перерывов и повторных нагревов шва. Во избежание образования трещин следует применять одностороннюю, однослойную сварку. При сварке применяют флюс, предохраняющий хром от выгорания и способствующий удалению их шва окислов хрома. Состав флюса: борной кислоты 55%; окиси кремния 10%;ферромарганца 10%; феррохрома 10%; ферротитана 5%; титановой руды (концентрата) 5% и плавикового шпата 5%. Перед сваркой кромки зачищают до металлического блеска. Хромистые стали, содержащие свыше 14% хрома, сваривают с предварительным подогревом до 200-250 0С, а после сварки подвергают термической обработке по режиму, предусмотренному для стали данной марки, Высокохромистые кислотостойкие стали при длительном нагреве с клонны к росту зерна в зоне нагрева, что снижает их прочность. Поэтому газовой сваркой эти стали не сваривают. Хромоникелевые нержавеющие аустенитные стали. Сваривают нормальным пламенем мощностью 75 дм3/ч ацетилена на 1 мм толщины металла. Окислительное пламя не допускается. Применяют проволоку Св-02Х19Н9, Св-06Х19Н9Т или Св-08Х19Н10Б. При сварке жаропрочной нержавеющей стали применяют проволоку. Содержащую 21% никеля и 25% хрома. Для сварки коррозионностойкой стали, содержащей молибден, применяют проволоку, содержащую 3% молибден, 11% никеля и 17% хрома. Основное затруднение при сварке этих сталей состоит в том, что при нагреве 400-900 С происходит выделение карбидов хрома по границам зерен стали, вследствие чего сталь теряет устойчивость против коррозии. Титан или ниобий связывают углерод и препятствуют образовованию карбидов хрома. Максимально допустимое содержание ниобия – 1.2% Сварку нержавеющих сталей нужно вести быстро, держа конец проволоки все время в сварочной ванне. Для лучшего отвода тепла можно сваривать на подкладке из меди. После сварки деталь подвергают термообработке (закалке) нагревом до 1050-1100 С и быстрым охлаждением в воде. Закалка может быть заменена о тжигом при 850 С с охлаждением на воздухе. При этом выделившиеся карбиды хрома снова растворяются в сплаве и шов приобретает свойства основного металла. Металл толщиной 1-2 мм можно охлаждать на воздухе. Сталь с добавкой титана можно не подвергать термообработке после сварки. Для улучшения внешнего вида шва и удаления окислов хрома применяют флюс состава: плавикового шпата 80% и ферротитана 20%. В качестве флюса пригодна также смесь состава: бура 5% и борной кислоты 50% или буры 80% и двуокиси кремния 20%. Флюс наносят на кромки за 15-20 мин до сварки, а после сварки удаляют промывкой в горячей воде или кипячением в 5%-ном растворе NaOH. Хромоникелевые стали целесообразнее, сваривать дуговой, в защитных газах или контактной электросваркой. Газовой сваркой сваривают нержавеющую сталь толщиной не более 3 мм, так как при большей толщине стали ее деформации достигают значительной величины.

|

||

|

Последнее изменение этой страницы: 2016-08-06; просмотров: 2307; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.108 (0.008 с.) |