Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Физико-механические свойства арматурных сталейСодержание книги

Поиск на нашем сайте

Физико-механические свойства арматурных сталей зависят от химического состава стали, из которой сделана арматура, способа изготовления и обработки её. Характеристики прочности и деформативности арматуры определяют по диаграмме Зависимость между напряжениями и деформациями при растяжении образцов горячекатаной арматуры из малоуглеродистой стали марки Ст3 («мягкая» сталь) определяется диаграммой (рис. 17, а).

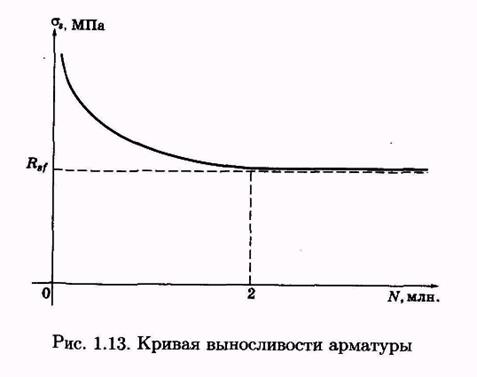

Рис. 17. Диаграмма деформирования малоуглеродистой стали: а – при растяжении; б – при сжатии Поскольку при сжатии диаграмма деформирования стали существенно отличается от диаграммы при растяжении (рис. 17, 6), то для сжатых образцов с уверенностью можно говорить лишь о пределе текучести; величину временного сопротивления при сжатии установить практически невозможно. Сталь марки Ст3 представляет собой почти чистое железо с содержанием различных примесей около 1% (из них углерода 0,14...0,22%). Эта сталь имеет физический предел текучести. Во избежание чрезмерных деформаций в конструкциях горячекатаная арматура может быть использована в них до напряжений σs < σу. Значит, основной характеристикой прочности для «мягких» сталей является σу, для «твёрдых» – σи. Увеличение содержания углерода в арматурной стали марки Ст5 до 0,28...0,37% повышает её предел текучести и временное сопротивление (σу = 300 МПа и σи = 500 МПа) за счёт некоторого снижения пластичности (до δ ≥19%, здесь δ – полное относительное удлинение образца при разрыве в %, включая длину шейки разрыва). Увеличение содержания углерода в арматурной стали сверх 0,5% значительно снижает её пластические свойства и ухудшает свариваемость. Поэтому дальнейшее повышение σу и σи горячекатаной стали достигается легированием. В строительстве в основном применяются низколегированные арматурные стали с общим содержанием легирующих добавок обычно не более 2%. Однако, многие легирующие добавки, повышая прочность стали, одновременно снижают её деформативность, ухудшают свариваемость и др. полезные свойства, а также повышают стоимость. В связи с этим для повышения прочности стали кроме легирования используется также термообработка. При этом сначала осуществляется закалка арматурной стали (нагрев до температуры 800...900°С и быстрое охлаждение), а затем отпуск (нагрев до температуры 300...400°С и медленное плавное охлаждение). Причём закалке могут быть подвергнуты стали, содержащие не менее 0,25% углерода. Выносливость арматуры. От действия многократно повторяющейся нагрузки возможно усталостное разрушение арматуры при пониженном сопротивлении растяжению (меньшем предела текучести или предела прочности при однократном кратковременном загружении). Усталостное разрушение происходит внезапно и носит хрупкий характер (происходит без образования площадки текучести). Шейка в месте разрыва арматурного стержня не образуется. Для исследования сопротивления арматуры при переменных напряжениях от действия многократно повторяющейся нагрузки на основании опытных данных строят кривую выносливости арматуры (рис. 18), на которой N – число циклов нагрузки-разгрузки до разрушения образца; σs – наибольшее значение периодически повторяющегося напряжения. Предел прочности арматуры при действии многократно повторяющейся нагрузки называется пределом выносливости (это напряжение Rsf, соответствующее горизонтальному участку кривой выносливости). Rsf представляет собой то наибольшее напряжение, при котором как бы ни было велико N, разрушения не наступает.

Изображённая на рис. 18 кривая получается путём испытаний ряда одинаковых образцов, но при различных уровнях σs. Чем выше напряжение σs, тем после меньшего числа циклов происходит разрушение образца, если это напряжение превосходит предел выносливости Rsf. Испытание одного образца позволяет получить одну точку в системе осей σs – N. Начиная с N = 2...10 млн. циклов кривая выносливости имеет горизонтальный участок. Предел выносливости арматурной стали в железобетонных конструкциях зависит от числа повторений нагрузки N, характеристики цикла При ρs = -1 (симметричный цикл) Как правило, при действии многократно повторяющейся нагрузки конструкции армируют мягкими сталями.

1.2.4. Классификация арматуры по основным характеристикам. Сортамент арматуры

По виду применяемой арматуры различают железобетон с гибкой арматурой в виде стальных стержней круглого или периодического профиля сравнительно небольших диаметров (до 40 мм включительно) и конструкции с несущей или жёсткой арматурой. К жёсткой арматуре относится профильная прокатная сталь (уголкового, швеллерного и двутаврового сечения) и горячекатаные стержни диаметром более 40 мм. Основным видом арматуры является гибкая. Вся арматура, используемая в железобетоне, по своим основным характеристикам делится на ряд классов, причём в один класс может входить арматура из сталей нескольких марок. Основным нормируемым и контролируемым показателем качества стальной арматуры является класс арматуры по прочности на растяжение, обозначаемый: А – для горячекатаной и термомеханически упрочненной арматуры; В – для холоднодеформированной арматуры; К – для арматурных канатов. Класс арматуры соответствует гарантированному значению предела текучести (физического или условного) в МПа, устанавливаемому в соответствии с требованиями стандартов и технических условий, и принимается в пределах от A 240 до A 1500, от B 500 до B 2000 и от K 1400 до K 2500. Классы арматуры следует назначать в соответствии с их параметрическими рядами, установленными нормативными документами. Кроме требований по прочности на растяжение к арматуре предъявляют требования по дополнительным показателям, определяемым по соответствующим стандартам: свариваемость, выносливость, пластичность, стойкость к коррозионному растрескиванию, релаксационная стойкость, хладостойкость, стойкость при высоких температурах, относительное удлинение при разрыве и др. К неметаллической арматуре (в том числе фибре) предъявляют также требования по щелочестойкости и адгезии к бетону. Дадим краткие характеристики арматуры перечисленных классов. Арматуру класса A240 изготовляют из стали марки Ст3. Она имеет гладкую цилиндрическую поверхность и применяется главным образом в качестве монтажной арматуры, хомутов, поперечных стержней; из неё изготавливают монтажные петли. Хорошо сваривается. Прокатывается, начиная с диаметра 6 мм (σv = 230 МПа, σu = 380 МПа и δ ≥ 25%). Остальные классы стержневой арматуры представляют собой стальные стержни, поверхность которых имеет периодический профиль. Выступы, имеющиеся на поверхности стержней периодического профиля, резко (в 2...3 раза) повышают сцепление арматуры с бетоном и уменьшают ширину раскрытия трещин в бетоне растянутой зоны. Например, для арматуры класса А300 периодический профиль имеет вид, показанный на рис. 19, а. Как видно из этого рисунка, арматура класса А300 представляет собой круглые стержни с часто расположенными выступами и с двумя продольными рёбрами. Арматура класса А300 хорошо сваривается и используется в качестве рабочей в обычном железобетоне. Для её изготовления используются стали марок Ст5, 10ГТ, 18Г2С. Прокатывается, начиная с номинального диаметра 10 мм. Основные её характеристики σу = 300 МПа, σи = 500 МПа и δ ≥ 19%.

Рис. 19. Арматура периодического профиля: а, б – стержневая; в – проволочная

Арматура класса A400 имеет на своей поверхности выступы, образующие «ёлочку» (рис. 19, 6). Эта арматура является основной рабочей арматурой в обычном железобетоне. Хорошо сваривается. Выпускается диаметрами 6, 8, 10 мм в мотках массой до 1300 кг и диаметрами 12...40 мм в прутках длиной до 13,2 м. Изготавливается из низколегированной стали марок 18Г2С, 35ГС, 25Г2С по усмотрению завода-изготовителя. Для неё σу = 400 МПа, σи = 600 МПа и δ≥ 14%. В обозначениях марок стали отражается содержание в них углерода и легирующих добавок. Например, в марке стали 25Г2С первые две цифры обозначают содержание в стали углерода в сотых долях процента (0,25%), буква Г – что сталь легирована марганцем, цифра 2 – что его содержание может достигать 2%, а буква С – наличие в стали кремния. Буквой X обозначается хром, Т – титан, Ц – цирконий и т.д. Обыкновенная низкоуглеродистая проволока класса В500 (ГОСТ 6727-80) выпускается диаметрами 3, 4, 5 мм. Изготовляют её волочением катанки из низкоуглеродистой стали группы Ст2 – Ст3 и используют преимущественно в сварных изделиях – сетках и каркасах; σи = 550...525 МПа в зависимости от диаметра, а σу и δ не нормируются. Периодический профиль проволоки класса В500 (рис. 19, в) образуется расположенными на её поверхности вмятинами (рифами). Размеры вмятин зависят от диаметра проволоки. Проволока хорошо сваривается, что позволяет использовать её для изготовления арматурных изделий. Класс арматурной стали при проектировании выбирается в зависимости от типа конструкции, условий ее возведения и эксплуатации. При проектировании железобетонных конструкций пользуются сортаментом арматуры. Сортамент арматурной стали – это перечень типоразмеров каждого вида арматурных стержней, выпускаемых в настоящее время металлургической промышленностью. В стране существует единый сортамент для гладкой арматуры и арматуры периодического профиля. Он составлен по номинальным диаметрам стержней, выраженным в мм. Номинальный диаметр гладкого стержня совпадает с его фактическим диаметром. Для стержневой арматуры периодического профиля номинальный диаметр (номер) стержня, указанный в сортаменте, соответствует диаметру гладкого круглого стержня, равновеликого ему по площади поперечного сечения. Например, арматурный стержень, расчётный номинальный диаметр которого равен 20 мм (см. рис. 19, а, б), имеет наружный диаметр (по выступам) 22 мм и внутренний (по телу) – 19 мм, а высота выступов на его поверхности равна h = 0,5(d 1– d) = 0,5(22–19) = 15 мм.

Сварные арматурные изделия

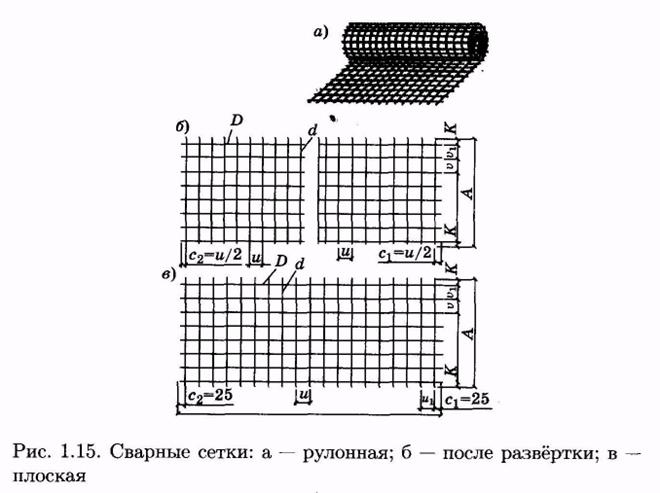

Сварка – это технологический процесс получения неразъёмных соединений металлических изделий (в наших случаях стальных). По принципу создания сварного соединения различают сварку плавлением (дуговая, электродуговая, ванная) и сварку пластическим деформированием (контактная). Сварка плавлением заключается в местном сплавлении соединяемых деталей. Источником теплоты чаще всего является электрический ток. Под действием высокой температуры электрической дуги, возникающей в процессе сварки (при металлических электродах она составляет около 2400°C на катоде и 2600°C на аноде – положительном полюсе источника тока), металл контактирующих поверхностей расплавляется, образуя общую сварочную ванну, после охлаждения которой остаётся сварочный шов. Сварка пластическим деформированием (или контактная) заключается в местном нагреве соединяемых деталей до пластического или жидкого состояния при пропускании через них электрического тока большой силы с одновременным или последующим сильным сжатием, обеспечивающим взаимодействие атомов металла. Контактная сварка не требует дополнительного расхода металла для накладок и электродов. Прочное соединение образуется только за счёт расплавленного металла деталей. Свариваемость сталей зависит от их химического состава, физико-механических свойств и термообработки перед сваркой. Особенно отрицательно влияет на качество сварного шва углерод. Углеродистые стали хорошо свариваются любым способом при содержании углерода до 0,25% и удовлетворительно при содержании углерода до 0,55%. Сварные арматурные изделия (сетки и каркасы) применяют для снижения трудоёмкости армирования железобетонных конструкций. Кроме того, они обеспечивают лучшее сцепление арматурных стержней с бетоном. Продольные и поперечные стержни сварных изделий, которые называются сетками или каркасами, в местах пересечений (обычно под прямым углом) соединяют между собой контактной точечной электросваркой либо с помощью дуговой электросварки (возможны и другие способы соединения). Сварные сетки изготовляют чаще всего из обыкновенной арматурной холоднотянутой проволоки класса В500 диаметром 3, 4, 5 мм и стержневой арматуры класса A400 диаметром 6, 8, 10 мм. Они могут быть рулонные и плоские (рис. 20).

Маркировка сетки из числа стандартных осуществляется следующим образом:

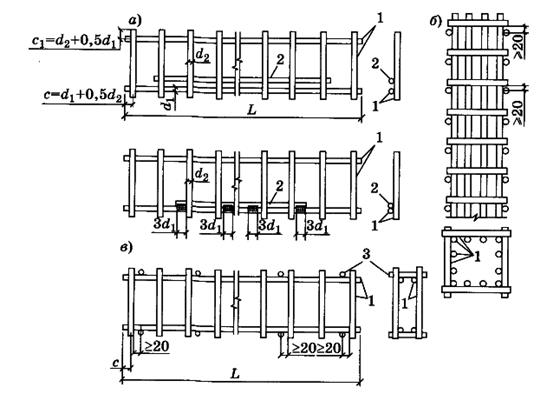

где С – сетка; D – диаметр продольных стержней сетки, мм; v – шаг продольных стержней, мм; d – диаметр поперечных стержней сетки, мм; и – шаг поперечных стержней, мм; А — полная ширина сетки, мм; L – длина сетки, мм; c1c2 – длина свободных концов продольных стержней, мм; k – длина свободных концов поперечных стержней, мм. Сварные каркасы изготовляют плоскими и пространственными (рис. 21). Их применяют для армирования линейных элементов (балок, колонн и т.п.). Плоские сварные каркасы (их называют иногда также сетками) состоят из продольных стержней и приваренных к ним поперечных (рис. 21, а). Концевые выпуски продольных и поперечных стержней каркаса должны быть не менее 0,5 d1+d2 или 0,5 d2+d1 и не менее 20 мм. Пространственные каркасы конструируют из плоских каркасов (рис. 21, б), в ряде случаев применяя соединительные стержни (рис. 21, в). Пространственные каркасы должны обладать достаточной жёсткостью для возможности их складирования, транспортирования и сохранения проектного положения в опалубочной форме при бетонировании.

Рис. 21. Сварные каркасы: а – плоские; б – пространственный, образованный из плоских каркасов; в – то же, что б с применением соединительных стержней; 1 – продольные и поперечные стержни плоских каркасов; 2 – дополнительные продольные стержни; 3 – соединительные стержни пространственного каркаса

Качество точечной электросварки каркасов зависит от соотношения диаметров свариваемых поперечных и продольных стержней, которое должно быть не менее 1/3... 1/4. Наименьшее расстояние между осями свариваемых стержней также зависит от диаметров стержней.

Соединения арматуры

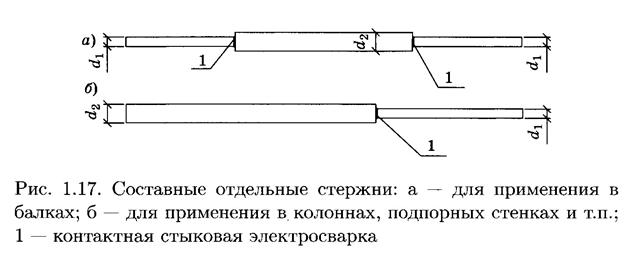

По длине стержни горячекатаной арматуры в обычном железобетоне соединяются, как правило, с помощью сварки, независимо от способа образования каркаса. Стержни отдельных позиций сварного каркаса могут быть простыми, состоящими из цельного стержня одного диаметра, или, в целях экономии арматурной стали, составными, состоящими по длине из стержней двух-трёх различных диаметров (рис. 22), соединённых контактной стыковой сваркой. Составными могут быть только стержни из горячекатаной арматуры периодического профиля. Составные стержни часто применяют при армировании ригелей, колонн, подпорных стенок и т.п. Все сварные соединения в зависимости от места их выполнения делятся на: - сварные соединения, выполняемые в заводских условиях; - сварные соединения, выполняемые в условиях стройплощадки.

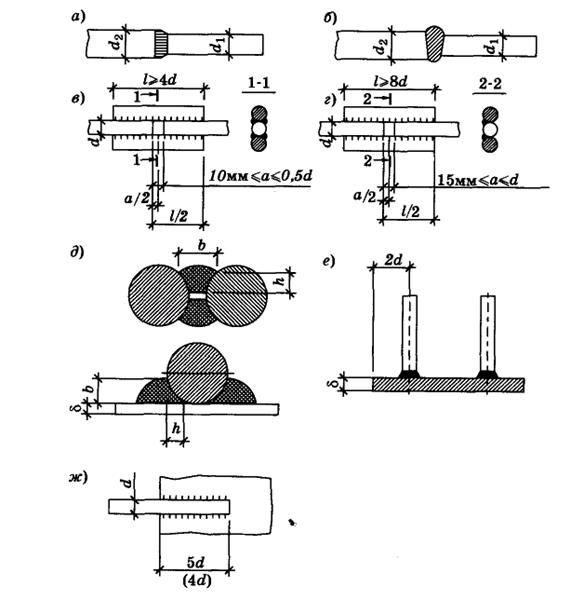

Сварные соединения, выполняемые в заводских условиях. Различают два основных их типа: А. Контактная электросварка встык (или контактная стыковая электросварка) предназначена для соединения заготовок арматурных стержней, приварки к стержням коротышей большего диаметра и т. п. Выполняется на специальных сварочных машинах. Процесс сварки состоит в том, что концы стержней в месте их контакта под действием электрического тока большой силы (до 100 кА) разогреваются до пластического или жидкого состояния с одновременным или последующим сильным сжатием, обеспечивающим взаимодействие атомов металла. В зоне сварки металл оплавляется, образуя небольшое утолщение (рис. 23, а). Прочность такого соединения получается даже выше, чем прочность самих стыкуемых стержней. Этим способом может производиться соединение стержней диаметром от 10 до 80 мм. При соединении стержней арматуры классов A240, А300, A400, А500, A600, А800, A1000 разных диаметров должно соблюдаться условие d1 /d2 ≥ 0,85 (соотношение 0,3 допускается при использовании специальной технологии сварки), а наименьший диаметр стержня d1 = 10 мм. Б. Контактная точечная электросварка используется для соединения отдельных стержней в местах их пересечения при изготовлении сеток и каркасов, В этих случаях применяют стержневую арматуру классов A240, A300, A400 и проволочную класса В500. Перекрещивающиеся стержни сдавливают с большой силой в зажимах сварочной машины, затем включают ток, который доводит металл между зажимами до оплавления, а прилегающую зону – до пластического состояния. Качество точечной электросварки зависит от соотношения диаметров свариваемых поперечных и продольных стержней. Оно должно быть в пределах d1 /d2 = 0,25...1. Сварные соединения, выполняемые в условиях стройплощадки. Ограничимся рассмотрением двух типов таких соединений. А. При монтаже арматурных изделий и сборных железобетонных конструкций для соединения встык как горизонтальных, так и вертикальных стержней (или выпусков) арматуры классов A240, A300, A400 диаметром 20 мм и более применяют электродуговую ванную сварку в съёмных инвентарных медных формах или на стальной скобе-подкладке (рис. 23, б). Принцип электродуговой сварки основан на образовании электрической дуги между свариваемым металлом и электродом. В зазор 10... 15 мм между свариваемыми стержнями помещается гребёнка электродов. При прохождении электрического тока между гребёнкой и формой возникает электрическая дуга. В результате этого образуется ванна расплавленного металла, которая разогревает и плавит торцы стыкуемых стержней. При этом расплавленный металл электродов и стержней образует сварной шов. Б. Если диаметр соединяемых стержней менее 20 мм, то применяют дуговую сварку стержней четырьмя фланговыми швами с использованием круглых накладок (рис. 23, в). Этим способом могут соединяться стержни диаметром от 10 до 80 мм, начиная от класса A240 до класса A500 включительно. Допускается применять и односторонние сварные швы с удлинёнными накладками (рис. 23, г). При этом должны быть соблюдены следующие требования к размерам сварного шва: b≥ 10 мм и b≥ 0,5 d; h ≥ 4 мм и h ≥ 0,25 d, где b – ширина шва; h – глубина шва (рис. 23, д). Соединение стержней в тавр с пластиной толщиной δ = 0,75d (из листовой или полосовой стали) выполняют автоматической дуговой сваркой под флюсом (рис. 23, е). Соединение внахлёстку арматурных стержней диаметром 8...40 мм с пластиной или плоскими элементами проката выполняют дуговой сваркой фланговыми швами (рис. 23, ж). Сварные соединения способствуют рациональному расходу стали и использованию отходов арматуры.

Рис. 23. Сварные стыковые соединения арматуры: а – контактная электросварка встык; б – дуговая ванная сварка в инвентарной форме; в – дуговая сварка с накладками с четырьмя фланговыми швами; г – то же, с двумя фланговыми швами; д – размеры сварного шва; е – сварное соединение в тавр стержней с пластиной; ж – сварное соединение внахлёстку стержня с пластиной

Стыки арматуры внахлёстку без сварки. Стержневую арматуру классов A240, А300, A400 допускается соединять внахлёстку без сварки с перепуском концов стержней на 20...50 диаметров в тех местах железобетонных элементов, где прочность арматуры используется не полностью. Однако такой вид соединения стержневой арматуры вследствие излишнего расхода стали и несовершенства конструкции стыка применять не рекомендуется. Внахлёстку можно выполнять стыки сварных и вязаных каркасов и сеток в направлении рабочей арматуры (рис. 24). При этом диаметр рабочей арматуры должен быть не более 36 мм. Длина перепуска (нахлёстки) стыкуемых стержней, каркасов, сеток в рабочем направлении определяется расчётным путём по формуле (1.25).

Рис. 24. Стыки сварных сеток в направлении рабочей арматуры: а – при гладких стержнях, когда поперечные стержни расположены в одной плоскости; б, в – то же, но поперечные стержни расположены в разных плоскостях; г – при стержнях периодического профиля, когда в пределах стыка поперечные стержни отсутствуют в одной из стыкуемых сеток; д – то же, когда в пределах стыка поперечные стержни отсутствуют в обеих стыкуемых сетках; l – длина перепуска сеток; d, d1 – соответственно диаметры рабочей и распределительной арматуры

Поперечные стержни соединяемых сеток могут располагаться в разных плоскостях (рис. 24, б, в) или в одной плоскости (рис. 24, а). В каждой из соединяемых в растянутой зоне сеток на длине нахлёстки должно быть расположено не менее двух поперечных стержней, приваренных ко всем продольным стержням сеток. Такие же типы стыков применяются и для стыковки внахлёстку сварных каркасов с односторонним расположением рабочих стержней из всех видов арматуры; при этом на длине стыка устанавливают дополнительные хомуты или поперечные стержни с шагом не более 5 диаметров продольной арматуры. Если рабочей арматурой сеток являются стержни периодического профиля, то одна из стыкуемых или обе сетки в пределах стыка выполняются без приваренных поперечных стержней (рис. 24, г, д). Стыки сварных сеток в нерабочем направлении (когда соединяется распределительная арматура) также выполняются внахлёстку (рис. 25). Длину перепуска (считая между крайними рабочими стержнями сетки) принимают равной 50 мм при диаметре распределительной арматуры до 4 мм и равной 100 мм при диаметре распределительной арматуры более 4 мм. При диаметре рабочей арматуры 16 мм и более сварные сетки в нерабочем направлении допускается укладывать впритык друг к другу, перекрывая стык специальными стыковыми сетками, укладываемыми с перепуском в каждую сторону не менее 15 диаметров распределительной арматуры и не менее 100 мм (рис. 25, в). Стыки плоских каркасов, как и сеток, в конструкциях следует располагать вразбежку.

Рис. 25. Стыки сварных сеток в направлении нерабочей (распределительной) арматуры: а – внахлёстку с расположением рабочих стержней в одной плоскости; б – то же, с расположением рабочих стержней в разных плоскостях; в – стык впритык с наложением дополнительной стыковой сетки; d, d1 – соответственно диаметры рабочей и распределительной арматуры; 1 – рабочая арматура; 2 – распределительная арматура

Вязаные каркасы и сетки в настоящее время применяют редко, так как при использовании вязаных изделий существенно повышается трудоёмкость. Однако в случае применения вязаных изделий исключается концентрация напряжений, которая при сварных изделиях возникает в зонах точечной сварки, а также устраняется опасность пережога поперечных стержней, что иногда наблюдается в сварных изделиях. В вязаных сетках и каркасах соединение стержней между собой осуществляется с помощью вязальной (отожжённой) проволоки диаметром 0,8...1 мм.

Железобетон

Общие сведения

Введение в бетон стальной арматуры заметно меняет его физико-механические свойства. Бетон и арматура в железобетоне оказывают положительное влияние друг на друга. Так, например, вследствие сцепления арматуры с бетоном усадка и ползучесть в железобетоне протекают несколько иначе, чем в неармированном бетоне. Напряженное состояние железобетонных конструкций обусловливается, во-первых, действием внешней нагрузки и, во-вторых, процессом перераспределения внутренних усилий, вызванным тем, что при совместной работе двух материалов арматура становится внутренней связью, препятствующей свободному проявлению усадки и ползучести бетона. Механические свойства железобетона зависят от соответствующих свойств бетона и арматуры, но не всегда совпадают с ними. Например, появление трещин в растянутой зоне бетонной балки приводит к её разрушению, в то время как для железобетонной балки это, как правило, не опасно. Сжатый стальной элемент при достижении предела текучести теряет несущую способность, а в сжатой железобетонной колонне вследствие ползучести бетона при эксплуатационных нагрузках арматура может быть напряжена на сжатие до предела текучести, но конструкция работает нормально. Из этих примеров видно, что механические свойства железобетона требуют самостоятельного рассмотрения.

Содержание арматуры

Нормами установлены минимальные проценты армирования (μs,тiп)для сечений железобетонных элементов. Их величины назначаются в зависимости от характера работы элементов и их гибкости и колеблются в пределах от 0,05 до 0,25%. Если μs < μs,тiп, то конструкцию при расчёте следует рассматривать как чисто бетонную. Из экономических соображений процент армирования железобетонных конструкций обычно не превышает 2...3%. С изменением μs меняется не только несущая способность элемента, но и характер его разрушения.

Значение трещиностойкости

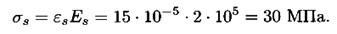

Существенным недостатком железобетона является появление трещин в растянутых зонах бетона при нагрузках даже ниже эксплуатационных. Это объясняется малой растяжимостью бетона. Между долговечностью и трещиностойкостью железобетонных конструкций существует тесная связь. Поэтому существенно важным является вопрос о том, при каком напряжении в арматуре появляются первые трещины в растянутом бетоне. Для ответа на него воспользуемся опытными данными о предельной растяжимости бетона, которая составляет в среднем При достаточно хорошем и непрерывном по длине арматуры сцеплении считают, что до появления трещин деформации бетона и арматуры в любой точке по поверхности их контакта равны, т.е. Следовательно, в момент, предшествующий появлению трещины, арматура и бетон работают совместно и

Если σ s > 30 МПа, то считаем, что в растянутом бетоне появляются трещины. Следовательно, для получения трещиностойкой конструкции требуется значительно ограничить использование прочности арматуры при растяжении (имеется ввиду обычный железобетон, а не предварительно напряжённый). Например, в арматуре из стали класса A240 для обеспечения трещиностойкости конструкции приходится допускать растягивающие напряжения, составляющие лишь примерно 13% от предела текучести. Поэтому в обычных железобетонных конструкциях в большинстве случаев приходится мириться с появлением трещин для того, чтобы повысить степень использования арматуры и иметь возможность применять арматуру более высоких классов. Однако и при этом все равно исключается возможность эффективного использования арматуры из высокопрочных сталей, начиная с класса A600 и выше, так как высокие напряжения, которые в ней можно допускать, сопровождаются значительными деформациями, т.е. образованием недопустимых по ширине раскрытия трещин. Это очень неприятное обстоятельство, поскольку прочность этих сталей растёт гораздо быстрее, чем стоимость, и их использование с экономической точки зрения является целесообразным. Видимые волосяные трещины шириной примерно 0,05 мм появляются в бетоне при нагрузках, меньших эксплуатационных, в зонах возникновения наибольших растягивающих напряжений. При возрастании нагрузки эти трещины раскрываются. Приближенно можно считать, что при напряжениях в арматуре порядка σ s = 200...250 МПа ширина раскрытия трещин находится в пределах

Расчет по раскрытию трещин производят из условия где аcrc – ширина раскрытия трещин от действия внешней нагрузки; аcrc,ult – предельно допустимая ширина раскрытия трещин. Значения аcrc,ult принимают равными: а) из условия обеспечения сохранности арматуры: – классов А240-А600, В500: 0,3 мм – при продолжительном раскрытии трещин; 0,4 мм – при непродолжительном раскрытии трещин; – классов А800, А1000, а также Вр1200-Вр140, К1400, К1500 (К-19) и К1500 (К-7) диаметром 12 мм: 0,2 мм – при продолжительном раскрытии трещин; 0,3 мм – при непродолжительном раскрытии трещин; – классов Вр1500, К1500 (К-7) диаметром 6 и 9 мм: 0,1 мм – при продолжительном раскрытии трещин; 0,2 мм – при непродолжительном раскрытии трещин; б) из условия ограничения проницаемости конструкций: 0,2 мм – при продолжительном раскрытии трещин; 0,3 мм – при непродолжительном раскрытии трещин. Ширину раскрытия трещин(аcrc) определяют исходя из взаимных смещений растянутой арматуры и бетона по обе стороны трещины на уровне оси арматуры и принимают: - при продолжительном раскрытии аcrc= аcrc,1; - при непродолжительном раскрытии аcrc = аcrc,1+ аcrc,2_– аcrc,3, где аcrc,1 – ширина раскрытия трещин от продолжительного действия постоянных и временных длительных нагрузок; аcrc,2 – ширина раскрытия трещин от непродолжительного действия постоянных и временных (длительных и кратковременных) нагрузок; аcrc,3 – ширина раскрытия трещин от непродолжительного действия постоянных и временных длительных нагрузок.

|

||||||||||||||

|

Последнее изменение этой страницы: 2016-08-26; просмотров: 2800; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.145.156.17 (0.013 с.) |

, получаемой путём испытаний стандартных образцов. Арматурные стали условно подразделяются на «мягкие», основной гарантированной характеристикой которых является предел текучести σу, и «твёрдые» с основной гарантированной характеристикой в виде временного сопротивления разрыву σи.

, получаемой путём испытаний стандартных образцов. Арматурные стали условно подразделяются на «мягкие», основной гарантированной характеристикой которых является предел текучести σу, и «твёрдые» с основной гарантированной характеристикой в виде временного сопротивления разрыву σи.

, качества сцепления, наличия трещин в бетоне растянутой зоны и др.

, качества сцепления, наличия трещин в бетоне растянутой зоны и др. ; при ρs = 0 (пульсирующий цикл)

; при ρs = 0 (пульсирующий цикл)  .

.

В рулонных сетках наибольший диаметр продольных стержней – 6 мм. Рабочей арматурой могут являться продольные или поперечные стержни сетки. Возможно также расположение рабочих стержней в двух направлениях. Ширина стандартной рулонной сетки ограничена размером 3,8м, длина – массой рулона 900...1300 кг. Длина сетки в рулоне составляет 50...100 м, поэтому при использовании в конструкциях сетки разрезают по месту.

В рулонных сетках наибольший диаметр продольных стержней – 6 мм. Рабочей арматурой могут являться продольные или поперечные стержни сетки. Возможно также расположение рабочих стержней в двух направлениях. Ширина стандартной рулонной сетки ограничена размером 3,8м, длина – массой рулона 900...1300 кг. Длина сетки в рулоне составляет 50...100 м, поэтому при использовании в конструкциях сетки разрезают по месту.

= 0,00015 = = 15-10-5 относительных единиц.

= 0,00015 = = 15-10-5 относительных единиц. .

.

= 0, 2...0,3 мм. Наличие трещин открывает доступ к арматуре атмосферной влаге и агрессивным газам, что при определённой ширине раскрытия может вызвать коррозию. Поэтому ширина раскрытия трещин в период эксплуатации железобетонных конструкций должна быть ограничена. Предельно допустимая ширина раскрытия трещин, при которой еще обеспечивается сохранность арматуры, устанавливается в зависимости от условий работы конструкции, вида применяемой арматуры, продолжительности действия нагрузки и не должна превышать 0,3 мм (считая по оси арматурных стержней) при длительном их раскрытии и 0,4 мм — при непродолжительном. При такой ширине раскрытия трещин напряжения в арматуре достигают примерно σ s = 250...300 МПа.

= 0, 2...0,3 мм. Наличие трещин открывает доступ к арматуре атмосферной влаге и агрессивным газам, что при определённой ширине раскрытия может вызвать коррозию. Поэтому ширина раскрытия трещин в период эксплуатации железобетонных конструкций должна быть ограничена. Предельно допустимая ширина раскрытия трещин, при которой еще обеспечивается сохранность арматуры, устанавливается в зависимости от условий работы конструкции, вида применяемой арматуры, продолжительности действия нагрузки и не должна превышать 0,3 мм (считая по оси арматурных стержней) при длительном их раскрытии и 0,4 мм — при непродолжительном. При такой ширине раскрытия трещин напряжения в арматуре достигают примерно σ s = 250...300 МПа. ,

,