Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Обработка заготовок на станках токарной группыСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Лабораторная работа № 3 Электродуговая сварка Цель работы: изучить способы электродуговой сварки и сварочное оборудование. Приобрести практические навыки выполнения простейших сварочных работ. Электродуговой сваркой называется процесс получения неразъемного соединения путём расплавления кромок соединяемых материалов за счёт тепла выделяемого при горении электрической дуги. Способы электродуговой сварки можно классифицировать по розничным признакам, наиболее существенными из которых являются:

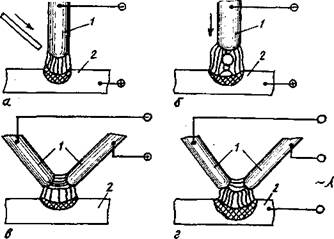

1)участие электрода в образовании сварного шва. Так (рис. 1), в практике сварки применяются неплавящиеся (рис. 1,а) и плавящиеся (рис. 1,б) электроды, Рисунок 1 – Способы электродуговой сварки: а – неплавящимся электродом (способ Бенардоса); б – плавящимся электродом (способ Славянова); в – сварки дугой косвенного действия; г – сварка трехфазной дугой

2)схема питания электрической дуги (применяют постоянный или переменный ток, одно- и многофазной, низкой и высокой частоты); 3)использование средств механизации (ручная и автоматическая сварка), 4)способ защиты зоны сварки от воздействия воздуха (открытые, защищённые и закрытые). Защищённые сварочные дуги получают, окружая зону сварки активными или инертными газами, а также при сварке качественными электродами с обмазкой (рис. 2) .Наиболее эффективная защита достигается при погружении дуги в порошкообразные, стекловидные флюсы (рис. 3) (сварка закрытой дугой).

Рисунок 2 – Сварка электродом в обмазке:

1 – основной металл, 2 – сварной шов, 3 – шлаковая корка, 4 – сварочная ванна, 5 – шлаковая ванна, 6 – газовая защитная атмосфера. 7 – стержень

Рисунок 3 – Автоматическая сварка под слоем флюса: 1 – токоподвод, 2 – механизм подачи, 3 – электродная проволока, 4 – ванна жидкого шлака, 5 – слой флюса, 6 – твердая шлаковая корка, 7 – сварной шов, 8 – основной металл, 9 – металлическая ванна жидкого металла, 10 – дуга

Электрическая сварочная дуга представляет собой мощный электрический разряд в газовой среде. Газ проводит электрический ток только при наличии в нём заряженных частиц – ионов и электронов, и в этом случае его называют ионизированным. Для возбуждения дуги при невысоких напряжениях (55 – 65В), применяемых при сварке, электродом прикасаются к поверхности детали (рис. 2), замыкая этим накоротко цепь сварочного тока. Благодаря наличию высокого переходного сопротивления в месте соприкосновения происходит выделение значительного количества тепла, обеспечивающего интенсивный разогрев электродов, необходимый для эмиссии электронов. При разведении электродов, течение тока не прекращается - возбуждается дуга (рис. 4). Конец отрицательного электрода (катод) излучает поток электронов, которые под влиянием электрического поля устремляются к аноду. Эмиссия электронов от ка

тода приводит к ионизации газа, в результате соударений электронов с моле

кулами газа.

Рисунок 4 – Схема процесса зажигания дуги при сварке (а – короткое замыкание, б – после отвода электрода, в – устойчивый дуговой разряд): 1 – электрод, 2 – основной металл, 3 – электроны, 4 – ионы, 5 – катодное пятно, 6 – столб дуги, 7 – анодное пятно

Взаимная бомбардировка катода положительными ионами и анода отрицательными частицами, приводит к переходу кинетической энергии частиц в тепловую, сопровождающуюся расплавлением конца электрода и основного металла. Температура дуги в центре достигает 6000 – 7000°С (рис 4,в). Электрические параметры дуги изменяются от 1 до 3000 А и от 10 до 70 В. Соответственно мощность дуги изменяется от 0.01 до 150 кВт, т.е. в 15000 раз. Это позволяет сваривать металлы от очень малых до больших толщин. Электрические свойства дуги выражаются статической вольтамперной характеристикой, представляющей собой зависимость между напряжением и током в установившемся дуговом разряде (рис. 5,а). Статическую характеристику дуги можно разделить на три участка. На участке I характеристика падающая, на II – жёсткая, на III – возрастающая.

Рисунок 5 – Статическая вольтамперная характеристика дуги (а) и зависимость напряжения дуги Uд от ее длины Lд (б)

Самое широкое применение имеет дуга с жесткой характеристикой (т.е. на участке, где напряжение дуги не зависит от тока). Существует пропорциональная зависимость напряжения дуги от её длины (рис. 5,б) Аналитически она выражается формулой: Uд = α + βLд где Uд – напряжение дуги, В; L – длина дуги, мм; α, β – опытные коэффициенты, зависящие от рода металла и вида газа в дуговом промежутке (для стальных электродов α=10в, β=2 В/мм).

Для зажигания дуги при использовании стальных электродов достаточно напряжение 45 – 50 В, а угольных электродов - 55 – 65 В. После зажигании электрической дуги напряжение падает до 15 – 20 В (стальные электроды) и 30 – 40 В (угольные электроды). Загрязнение поверхности изделия маслом, краской и т п. ухудшает стабильность горения дуги. Для увеличения устойчивости горения дуги применяют осцилляторы трансформирующие промышленный ток в частоту 106 Гц и напряжение 2500-3000 В. Другой путь – это введение в состав электродных покрытий солей щелочных или щелочноземельных металлов (мела, поташа в др.), которые повышают степень ионизации дугового промежутка. Для питания сварочной дуги применяют специальные источники постоянного и переменного тока. К источникам постоянного тока относятся однопостовые сварочные генераторы, выпрямители, аккумуляторы. К источникам переменного тока – трансформаторы. Широко распространены сварочные трансформаторы типа СТЭ рис 6. СТН рис. 7.

Рисунок 6 – Схема сварочного аппарата СТЭ-34: 1 – понижающий трансформатор, 2 – регулятор тока (а – неподвижная часть, б – подвижная часть регулятора), 3 – зазор магнитопровода

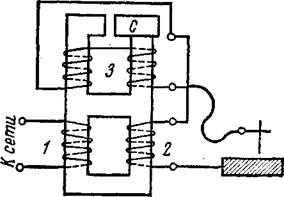

Рисунок 7 – Схема сварочного трансформатора СТН: 1 – первичная обмотка, 2 – вторичная обмотка, 3 – реактивная обмотка, С – регулирующий пакет магнитопровода Источники тока для обычных целей (например освещения), имеют внешнюю характеристику приближающуюся к прямой (рис. 8, а) независимо от изменения нагрузки. Для случая питания сварочной дуги применяют источники, имеющие падающую внешнюю характеристику (рис. 8, б). Зависимость напряжения источника от силы тока обеспечивает взаимосвязь ее с характеристикой дуги (рис. 5). Источник сварочного тока должен регулироваться плавно или ступенчато. Сварочный агрегат, например СТЭ-34, состоит из понижающего трансформатора 1 (рис. 6), индукционного регулятора (дросселя) 2 и электродержателя с проводами. Трансформаторы выполняются на напряжение в первичной обмотке 1 – 220 или 380 В и во вторичной на холостом ходе 60 – 65 В. Магнитопровод 1 трансформатора набран из листовой электротехнической стали, который способствует возникновению высокой напряженности магнитного поля при прохождении тока через первичную обмотку. Так как переменный ток меняет свою полярность 50 раз в секунду, то и образованное им магнитное поле меняется с той же частотой. При пересечении магнитным полем витков вторичной обмотки I в них индуктируется Э.Д.С., обеспечивающего сварочный ток. Величина сварочного тока регулируется дросселем 2, который служит также для получения падающей характеристики источника тока и повышает устойчивость горения дуги. Величина тока регулируется путём изменения магнитного сопротивления (индуктивности), за счёт перемещения подвижной части магнитопровода, т.е. изменение зазора (S). С увеличением воздушного зазора (S) сварочный ток возрастает, т к. уменьшается магнитное сопротивление дросселя. Сварка постоянным током может осуществляться в полевых условиях при отсутствии силовой электрической сети. На рис. 9 представлены схемы сварочных генератором постоянного тока с самовозбуждением.

Рисунок 9 – Схема сварочного генератора с самовозбуждением с параллельной намагничивающей и последовательной размагничивающей обмотками возбуждения: 1 – якорь, 2 и 3 – обмотки возбуждения, а и в – главные щетки, с – вспомогательная щетка, R – реостат, Фн– намагничивающий поток, Фр – размагничивающий поток

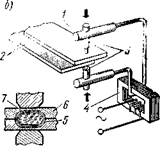

В генераторе обмотки 1 и 2 (рис. 9) включены таким образом, что создаваемые ими магнитные потоки направлены навстречу друг другу. При этом намагничивающий поток Фн не зависит от нагрузки, а размагничивающий поток Фр – возрастает по мере увеличения сварочного тока. В результате взаимодействия магнитных потоков генератор имеет падающую внешнюю характеристику. Регулировка осуществляется за счёт смещения щёток по коллектору. Электроды представляют собой металлические прутки диаметром от 1 до 12 мм и длимой 350-450 мм. Практически используются электроды диаметром 2 – 6 мм для сварки деталей различной толщины, электродами диаметром 2 мм сваривают детали толщиной до 2 мм, диаметром 3 мм – детали толщиной 2 – 5 мм, диаметром 4 – 5 мм – детали толщиной 5 – 10 мм, диаметром 5 – 8 мм – детали толщиной свыше 10 мм. Поверхность электродов покрывают обмазкой, которая в процессе сварки образует шлак, защищающий расплавленный металл от взаимодействия с кислородом и азотом воздуха и для повышения устойчивости горения электрической дуги. Наиболее распространенными марками высококачественных электродов для сварки малоуглеродистых сталей являются ОММ-5, АНО, УОНИ-13. Состав обмазки ОММ-5 – 37% титанового концентрата, 2% марганцевой руды, I3 % – полевого шпата, 20% – ферромарганца, 9 % – крахмала, 30% – жидкого стекла. Нанесение покрытия производится либо окунанием в электродную ванну с жидкой массой, либо на специальных прессах. Сварочный пост (рис. 10) для ручной электродуговой сварки должен иметь следующее оборудование: распределительный щит, сварочный агрегат, рабочий стол, кабину или ширму, молоток, щётку, плоскогубцы, гибкий кабель для подвода тока, электроды. Сварщика необходимо обеспечить спецодеждой: брезентовым костюмом и рукавицами, сапогами и предохранительным щитком (шлемом) со специальными темными стёклами для защиты глаз и лица от действия инфракрасных и ультрафиолетовых лучей, излучаемых электрической дугой.

Рисунок 10 – Общий вид стационарного поста для ручной дуговой сварки: 1 – источник сварочного тока, 2 – сварочный стол, 3 – газоотсос, 4 – электрододержатель, 5 – ящик для инструмента, 6 – ящик для электродов Режим электродуговой сварки зависит от диаметра электрода и величины сварочного тока. Выбор величины сварочного тока производится в зависимости от диаметра, марки электрода и его положения в пространстве, толщины и состава свариваемого материала, рода тока и типа соединения. С увеличением толщины свариваемого материала соответственно увеличивается и сила тока. Зависимость между силой тока и диаметром электрода выражается уравнением: I=к dэ

где I - сила тока при сварке. А; к – коэффициент; dэ - диаметр электрода, мм

Коэффициент К для сварки малоуглеродистой стали металлическим электродом составляет 40 – 50, для сварки высоколегированной стали 25 – 40, угольным электродом 5 – 8 и графитовым 18 – 22 А/мм. Различают следующие типы сварных соединений (рис. 11): стыковые (I), нахлесточные (II), тавровые (III), угловые (IV). По расположению шва а пространстве различают нижние, вертикальные и потолочные (рис. 11 – У,1У). Для получения качественной сварки необходимо дугу поддерживать более короткой, так как при длинной дуге наблюдается сильное разбрызгивание металла и около шва появляется много крупных капель расплавленного металла. Шов получается неровным, с большим количеством включений окислов, вследствие чего качество металла шва ухудшается. Техника наложения валика зависит от сечения свариваемых изделий: при малом сечении (> 3 им) получают узкий валик путем перемещения электрода вдоль линии сварки, при сечении более 3 ми получают широкий или уширенный валик. Практически ширина валика равна 2,5 диаметра электрода. Угол наклона электрода к изделию равен 15 – 30 °. Дли получения качественной сварки необходимо: 1) тщательно очистить свариваемые поверхности; 2)правильно подобрать силу сварочного тока, 3) поддерживать короткую дугу; 4) поддерживать правильную и равномерную скорость подачи электрода вдоль линии сварки и осуществлять им поперечные колебательные движения; 5) выдерживать угол наклона электрода к изделию.

Порядок выполнения работы 1. Ознакомиться с правилами техники безопасности сварочных работ. 2. Изучить особенности процесса электродуговой сварки, оборудование и режимы процесса. Основные положения работы записать в отчет. 3. Освоить технологию сварки заготовок из малоуглеродистой стали.

Вопросы для самоконтроля 1.Как зажигается электрическая дуга? 2.Что представляет собой статическая вольтамперная характеристика дуги? 3.Как зависит напряжение электрической дуги от тока и длины дуги? 4.Назовите основные источники питания электрической дуги? 5.Чем отличается внешняя характеристика источника тока? 6.Опишите основные узлы сварочного агрегата СТЭ-34? 7.Опишите принцип работы сварочного генератора с самовозбуждением? 8.С какой целью электроды покрывают обмазкой? 9. Каковы типоразмеры электродов для сварки? 10. Как зависит ток дуги от диаметра электрода? 11.Перечислите основные типы сварных соединений. 12.Как классифицируют швы по расположению в пространстве? Лабораторная работа № 4 Общие указания Каждой лабораторной работе должна предшествовать предварительная подготовка, в ходе которой студент должен: 1. изучить методические указания к лабораторной работе, ознакомиться с теорией электродуговой сварки; 2. ознакомиться с теоретическим материалом лекционного курса или рекомендуемой литературой, 3. проверить свою готовность к выполнению лабораторной работы по контрольным вопросам. Проверка знаний студентов по выполняемой работе осуществляется преподавателем.

Общие сведения Контактная сварка – процесс соединения деталей нагревом их в месте контакта до пластического или жидкого состояния с применением одновременного или последующего сильного сжатия (осадки), обеспечивающего взаимодействие атомов металла. Контактная сварка – один из высокопроизводительных способов сварки; она легко поддается механизации и автоматизации. Способы контактной сварки получили наибольшее промышленное применение благодаря простоте выполнения и высокой производительности. Ее широко применяют в машиностроении и строительстве На заводах, изготовляющих стержни для арматуры из углеродистой (Ст3, Ст5) и низколегированной стали (25Г2C, 35ГC, 30Г2C), а также при монтаже каркасов, сеток и других арматурных конструкций применяют контактную сварку, которая обеспечивает высокую производительность. По форме свариваемого соединения, определяющего тип сварочной машины, контактную сварку разделяют на стыковую, точечную и роликовую. При всех видах контактной сварки металл нагревается за счет выделения тепла при прохождении электрического тока по свариваемым деталям; количество этого тепла определяется известным законом Джоуля – Ленца: Q = 0,24 I2 R t где I – сварочный ток, А; R – сумма сопротивлений отдельных участков цепи, Ом; t – время протекания тока, с.

Особенностью контактной сварки является применение кратковременных (доли секунды) импульсов сварочного тока большой силы (иногда до 100 000 А) при напряжении 0,3 – 10 В. Такой режим сварки повышает производительность труда, экономит электроэнергию, снижает возможность окисления деталей, уменьшает зону термического влияния, позволяет управлять процессом тепловыделения и теплоотвода, т. е. процессом формирования соединения. Машина для контактной сварки состоит из понижающего трансформатора; механизмов, обеспечивающих закрепление, создание усилий сжатия и перемещение свариваемых деталей; пульта управления. Стыковая сварка Стыковая сварка является видом контактной сварки, при которой заготовки свариваются по всей поверхности соприкосновения. Стыковую сварку (рис. 1) разделяют на сварку оплавлением и сварку сопротивлением. Стыковую сварку с разогревом стыка до пластического состояния и последующей осадкой называют сваркой сопротивлением, а при разогреве торцов до оплавления – сваркой оплавлением. При сварке сопротивлением торцы деталей тщательно обрабатывают, детали сводят до соприкосновения и включают ток. После нагрева металла в месте контакта до пластического состояния давление сжатия повышают. Этот способ может быть использован для сварки изделий из стали, меди и латуни с площадью контакта до 1500 – 2000 мм2. Наибольшим распространением пользуется сварка оплавлением. При этом не требуется тщательная подготовка кромок. После включения тока детали сводят до соприкосновения и в местах контактов, благодаря высокой плотности тока, происходит оплавление. При последующих соприкосновениях происходит оплавление всего стыка. Прилегающий к стыку металл нагревается до пластического состояния и в этот момент осуществляется его осадка. В процессе осадки с торцов выдавливается жидкий металл и вместе с ним удаляются окислы и загрязнения с кромок. В результате полного удаления окислов удается получать более стабильные результаты по качеству образующихся соединений. Различают два вида сварки оплавлением: непрерывным оплавлением и оплавлением с подогревом. Последнюю применяют для деталей, способных резко закаливаться. Предварительный подогрев металла способствует более равномерному нагреву и некоторому снижению скорости его охлаждения (для стали типа 30ХГСА, инструментальной и др.). При стыковой сварке цветных металлов в основном применяют сварку сопротивлением, причем плотность тока выбирают в несколько раз больше плотности тока, применяемой при сварке стали. Мощность стыковых машин выбирают из расчета 0,12 – 0,15 кВА/мм2 сечения свариваемых деталей; при сварке изделий с замкнутым контуром мощность увеличивают в два раза. Напряжение сварочного тока составляет 5 – 15 В; давление, создаваемое при осадке, равно 15 – 50 МН/м2 (МПа). В зависимости от мощности и назначения стыковые машины могут быть ручными и автоматическими

Рисунок 1 – Схема контактной стыковой сварки: 1 – контактная плита; 2 – свариваемые детали; 3 – станина; 4 – трансформатор; 5 – электроды Точечная сварка Точечная сварка – это способ получения нахлесточных соединений, при котором детали зажимают между подводящими электродами и сваривают отдельными точками. Электроды делают из медных сплавов, имеющих высокую теплопроводность и электропроводность, сохраняя необходимую прочность при температуре до 400°С. Во время сварки электроды охлаждают водой. Точечную сварку применяют в нескольких вариантах в зависимости от конструкции изделий. Для получения точечной сварки детали (рис. 2) помещают между электродами. При нажатии на педаль верхний хобот 1 машины опускается и зажимает детали 2. Через определенное время, необходимое для создания плотного контакта между деталями, включается сварочный ток, который доводит металл между электродами до плавления, а прилегающую к ядру 7 зону 6 до пластического состояния. После кристаллизации расплавленного ядра давление снимается.

Рисунок 2 – Схема точечной контактной сварки: 1 – хобот, 2 – свариваемые детали, 3 – электрододержатель, 4 – трансформатор, 5 – зона термического влияния шва, пластичный слой, 7 – расплавленное ядро

Для повышения производительности труда при массовом производстве применяют многоточечную сварку. Точечная сварка может быть одно- и двусторонней. Машины для точечной сварки могут быть механизированные и автоматические. В автоматических включение и выключение тока производится при помощи специальных механических электромагнитных или ионных прерывателей. Машины разделяют на стационарные и переносные. Стационарные машины бывают одно- и многоточечными. Многоточечные машины одновременно сваривают до 50 точек при производительности до 200 точек в минуту. Мощность точечных машин достигает 600 кВА, плотность тока не менее 120 А/мм2, вторичное напряжение 1 – 12 В, давление между электродами 20 – 120 МН/м2 (МПа). Мощность машины определяют по формуле: N = k s где s – суммарная толщина листов, мм; k – коэффициент, равный 8 – 25 (зависит от свариваемого материала). Рельефная сварка по существу представляет собой многоточечную сварку, при которой расположение точек определяется рельефом деталей. На листовых деталях рельефы выштамповывают, а в качестве электродов для подвода тока к деталям и сжатия их используют медные пластины. За один ход машины при небольшой толщине листов можно сваривать до 15 – 20 рельефов. Рельефную сварку используют также для получения Т-образных соединений и сварки вхлест прутков, труб, а также проволоки с листом. Равномерным распределением усилия сжатия и величиной тока достигается одинаковый провар во всех точках. Свариваемые детали после сварки по всей поверхности плотно прилегают друг к другу. Роликовая или шовная сварка При роликовой сварке отдельные точки частично перекрывают друг друга, образуя непрерывный шов свариваемых деталей (рис. 3). Подготовленные полосы с толщиной до 4 мм пропускают между вращающимися роликами-электродами машины, через которые проходит электрический ток. В результате образуется плотный герметичный шов.

Рисунок 3 – Схема роликовой сварки: 1 – свариваемые детали, 2 – ролик, 3 – трансформатор

Роликовую сварку выполняют непрерывной, прерывистой и шаговой. При непрерывной сварке детали перемещаются непрерывно, причем все время к электродам поступает ток. Поверхность свариваемых деталей сильно перегревается, электроды быстро изнашиваются, что ухудшает качество сварки. При прерывистой сварке детали перемещаются непрерывно, а ток к электродам поступает периодически. При шаговой сварке в момент включения тока детали неподвижны, после кристаллизации сваренного участка металла происходит перемещение деталей на определенный шаг. Короткие швы сваривают от одного конца к другому, а длинные – от середины к концам. Роликовую сварку осуществляют на переменном токе силой 2000 – 5000 А. Диаметр роликов равен 40 – 350 мм; усилие сжатия свариваемых деталей роликами достигает 6 кН; скорость сварки 0,5 – 3,5 м/мин. Шовную сварку применяют в массовом производстве при изготовлении различных сосудов. Толщина свариваемых листов составляет 0,3 – 3 мм. Этим методом сваривают низкоуглеродистые, легированные, конструкционные стали, легкие сплавы, а также листы с покрытием (оцинкованные, луженые, освинцованные и др.). Порядок выполнения работы 1.Ознакомиться с правилами техники безопасности. 2.Изучить сварочное оборудование. 3.Освоить технологию сварки изделий из малоуглеродистой стали точечной сваркой. 4.Составить отчёт о проделанной работе. Вопросы для самоконтроля. 1.Чем отличается электрическая контактная сварка от электродуговой сварки? 2.Какие электрические параметры определяют тепловыделение при контакте свариваемых заготовок? 3.Перечислите основные разновидности электроконтактной сварки. 4.Как производится стыковая контактная сварка? 5.Какие профили заготовок можно сваривать электроконтактным методом? 6.Как производится точечная сварка? 7.Назовите основные параметры процесса точечной сварки. 8.Какие разновидности металлических заготовок можно сваривать точечным способом? 9.Как осуществляется шовная сварка. 10.Назовите основные параметры технологии шовной сварки. Список рекомендуемой литературы 1.Дальский А.М. Технология конструкционных материалов.-М.:Машиностроение.1977,-664 с. 2.Полухин П.И. Технология металлов и сварка. – М.: Высш.шк, 1977.464. 3.Дриц М.Е.., Москалев М.А. Технология конструкционных материалов и материаловедение. – М.: Высш.шк.. 1990,-447 с

Лабораторная работа № 5 “Изучение микроструктуры сварного шва».

Цель работы: изучить строение сварного соединения и микроструктуру металла в зоне термического влияния. 1. Общие теоретические положения 1.1 Свариваемость металлов и сплавов Способность металлов и сплавов к сварке оценивают по их свариваемости. Под свариваемостью понимают возможность образования при сварке плотных геометрических швов с требуемыми прочностными и физико-химическими свойствами. Лучшей свареваемостью обладают металлы, способные образовывать друг с другом непрерывный ряд твёрдых растворов. 1.2 Строение сварного соединения.

Соединение, выполненное сваркой плавлением, после затвердивания состоит из 4-х зон: 1- металл шва, 2- зона оплавления, 3- зона термического влияния,4- основной металл. Основной металл- металл соединяемых частей. Зона термического влияния - участок основного металла, неподвергшейся расплавлению, структура и свойства которого изменяются в результате нагревания и пластической деформации при сварке. Химический состав металла остаётся неизменным. При автоматической сварке под слоем флюса зона термического влияния составляет 2-2.5мм; при использовании электродов с толстой обмазкой 4-10мм; при газовой сварке 20-25мм. Металл шва- наплавленный металл, кот. образуется в результате перевода присадочного и частично основного металлов в жидкое состояние для последующего затвердевания, в процессе которого расплавленный металл соединяется с основным. Зона сплавления - это металл, сосредоточенный по бокам границы между основным металлом и металлом шва. В этой зоне кристаллизуются объёмы, принадлежащие основному и наплавленному металлу. В ней сосредоточены химическая неоднородность и высокая концентрация структурных напряжений, что является результатом плохого перемешивания в пограничном слое металла сварочной ванны и основного металла. В этой зоне наиболее часто возникают трещины и несплавления разнородных, плохо сваривающихся металлов. 1.3 Микроструктура металла в зоне термического влияния. Участокнеполного расплавления. Примыкает к металлу шва, является переходным от наплавленного металла к основному. Основной металл на этом участке в процессе сварки расплавляется и находится в твердо-жидком состоянии. Наплавленный металл имеет столбчатое (дендритное) крупнозернистое строение, характерное для этой стали. Этот участок определяет качество сварного соединения, так как в нём происходит оплавление кристаллов металла шва и основного металла. Участок перегрева. Это область основного металла с крупнозернистым строением и пониженными мех. Свойствами. На этом участке зёрна основного металла образуют грубоигольчатую (видмандштеттовую) структуру. На участке перегрева возможно образование закалочных (мартенситных) структур. Металл обладает наибольшей хрупкостью и является самым слабым местом сварного соединения. Участок нормализации. Это область основного металла, нагретого до температур 900-1100*С. В результате полной перекристаллизации металл при этих температурах приобретает мелкозернистую структуру с наиболее высокими мех. свойствами. Участок неполной перекристаллизации. Область основного металла, нагретого до температуры 727-900 *С. Наряду с крупными зернами в этом участке есть и мелкие, полученные от перекристаллизации. По прочности металл этого участка занимает промежуточное положение между металлом на участке полной перекристаллизации, т.е. нормализации, и основным металлом. Участок рекристаллизации. Это область основного металла нагретого в пределах температур 600-727 С. На этом участке происходит лишь восстановление прежней формы и размеров зёрен, деформированных при обработке давлением. Если до сварки основной металл не подвергался холодной пластической деформации, то процесс рекристаллизации происходить не будет. Участок синеломкости. Температура нагрева 200-500С. Структура стали, выявленная оптическим микроскопом не отличается от структуры основного металла. Но сталь, нагретая до этих температур, обладает пониженными пластическими свойствами, что объясняется выпадением из твёрдого раствора чрезвычайно мелких частиц различных фаз, располагающихся в основном по границам зёрен. Это явление наз.старением металла. В результате старения металл становится хрупким.

2. Порядок выполнения работы Изучить строение сварного соединения и микроструктуру металла в зоне термического влияния. Просмотреть и изучить микроструктуру металла шва, околошовной зоны и основного металла образцов сталей с разным содержанием углерода. Зарисовать схемы микроструктур и выяснить влияние содержания углерода на микроструктуру шва и околошовной зоны, используя сварные соединения стали Ст3, стали 40, стали 65Г. По количеству перлитной составляющей основного металла определите марку свариваемой стали. 3. Вопросы для самоконтроля. 1. Что понимают под свариваемостью металла? 2. Из каких зон состоит сварное соединение? 3. Что такое зона термического влияния? 4. Чем характеризуется зона оплавления? 5. Каковы причины образования трещин в сварных соединениях? 6. Назовите участки зоны термического влияния в сварном соединении? 7. Чем характеризуется микроструктура в зоне перегрева? 8. Чем характеризуется структура в зоне нормализации? 9. Чем характеризуется структура в зоне не полной перекристаллизации? 10. Что происходит на участке рекристаллизации? 11. Чем характеризуется участок синеломкости? 12. От чего зависит величина зоны термического влияния? 13. В какой зоне металл обладает наибольшей хрупкостью? 14. В какой зоне сварного соединения проявляются наиболее высокие механические свойства?

Список рекомендуемой литературы.

Полухин П.И. “Технология металлов и сварка.” Учеб. Для вузов.-М.: “Высшая школа”, 1977. с.301-302, 336-344. “Технология металлов и материаловедение”3/ Под ред. Л.Ф.Усовой.-М.: Металлургия, 1987. 800с.

Лабораторная работа № 5 «Выбор режима электродуговой и электроконтактной сварки»

Электродуговая сварка Цель - изучение процесса сварки, сварочного оборудования, приобретение практических навыков выполнения простейших сварочных работ, выбор параметров режимов электродуговой сварки. Процесс соединения металлических элементов, при котором в качестве сварочного источника теплоты используют электрическую дугу, называют дуговой сваркой. Сварочная дуга - мощный и весьма концентрированный источник теплоты с температурой газа в столбе дуги 6000 - 7000°С. Важно усвоить условия возбуждения и стабилизации дуги, ее электрические и тепловые свойства, способы управления ее мощностью. При сварке стремятся к минимальному напряжению на дуге. Поэтому регулирование мощности дуги производят за счет изменения силы тока с помощью сварочного источника, управляя его вольт-амперной характеристикой. Надо усвоить комплекс основных требований к источникам тока: 1)легкое зажигание дуги и безопасность работы, что достигается напряжением холостого хода не более 60 - 70 В; 2) стабильное горение дуги на заданном режиме; 3) варьирование силой тока; 4) ограничение тока при коротком замыкании сварочной цепи (чтобы исключить повреждение источника, например, при зажигании дуги соприкосновением электродов). Для выполнения этих требований чаще всего применяют источник переменного или постоянного тока с напряжением холостого хода 60-70 В и падающей вольт-амперной характеристикой регулируемой крутизны. При ручной дуговой сварке сварщик вручную манипулирует электродом, поддерживая заданную длину дуги, производя подачу электрода в дугу по мере плавления и перемещения его вдоль заготовки. При сварке плавящимся электродом на стержни электродов наносят защитно-легирующее покрытие, которое при расплавлении образует легкий шлак, покрывающий металл шва и ванну вязкой пленкой, препятствующей окислению. Настройку автоматической сварки по заданной толщине металла.производит наладчик, определяя необходимые величины силы тока, скорости сварки и напряжения на дуге, и задает скорость подачи электродной проволоки, равную скорости ее плавления на заданном режиме. Необходимо изучить особенности технологии сварки, уяснив, что при автоматической сварке токопровод близко расположен к дуге и можно использовать, не опасаясь перегрева электрода, большие токи (до 3000 А), и тем самым достичь максимальной производительности. Необходимо понять, что автоматическую сварку под флюсом рационально применять для получения однотипных узлов, имеющих протяженные прямолинейные и кольцевые швы,- для листовых заготовок повышенной толщины (более 3 мм) из различных сталей, меди, никеля, титана, алюминия и их сплавов. Выбор параметров режимов электродуговой сварки Ручная дуговая сварка Диаметр электрода, напряжение дуги, силу сварочного тока и скорость сварки устанавливают в соответствии с формой и размерами изделия. При этом необходимо обеспечить требуемое качество сварного соединения, максимальную производительность и минимальную стоимость изготовления конструкции.

Диаметр электродов выбирают из толщины стали δ

Для электродов диаметром 3-6 мм при выборе величины сварочного токе Iсв(А) пользуются формулой

Iсв=k* dэл

где dэл- диаметр электрода, мм; k - коэффициент, зависящий от марки электроде и его диаметра, А/мм. Для электрода с толстым покрытием и стержнем из низкоуглеродистой стали К = 35...60 А/мм и для электродов со стержнем из высоколегированной стали К = 35...40 А/мм. Напряжение на дуге для наиболее широко применяемых электродов в среднем составляет 25 - 28 В. Скорость сварки однослойного шва определяют, если известно время сварки, из соотношения, см/ч: υсв= где L - длина сварных швов на изделии, см; tсв - время, требуемое для сварки шва длиной L, или по уравнению υсв= где

|

||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-25; просмотров: 466; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.218.250.241 (0.017 с.) |

- коэффициент наплавки, зависящий от величины сварочного тока и диаметра электрода; составляет 14 -16 г/ (А • ч);

- коэффициент наплавки, зависящий от величины сварочного тока и диаметра электрода; составляет 14 -16 г/ (А • ч); - сварочный ток, А;

- сварочный ток, А;