Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Выбор заготовок и обоснования метода ее полученияСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

САНКТ-ПЕТЕРБУРГСКИЙ ГОСУДАРСТВЕННЫЙ ПОЛИТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ Институт металлургии, машиностроения и транспорта Кафедра «Технология Машиностроения»

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА К КУРСОВОМУ ПРОЕКТУ: «ПРОЕКТИРОВАНИЕ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ИЗГОТОВЛЕНИЯ ВАЛА»

«____»_________________2015г.

Санкт-Петербург 2015г. СОДЕРЖАНИЕ

1. Анализ исходных данных 1.1. Анализ чертежа детали 1.2. Оценка технологичности детали с точки зрения механической обработки 1.3. Выявление основных и вспомогательных баз 1.4. Формулировка основных технологических задач 1.5. Характеристика типа производства 1.6. Определение объема выпуска 2. Выбор заготовок и обоснование метода её получения 2.1. Выбор метода получения заготовки 2.2. Оценка экономичности штампованной заготовки 2.3. Оценка экономичности заготовки из сортового проката 2.4. Сравнение и выбор заготовок 3. Проектирование маршрута изготовления детали 3.1. Проектирование маршрута обработки отдельных поверхностей 3.2. Выбор баз 3.3. Оформление маршрута изготовления детали 4. Проектирование отдельных технологических операций 4.1. Выбор основного оборудования 4.2. Назначение режимов резания 4.3. Технологическое нормирование операций 5. Вывод 6. Список литературы

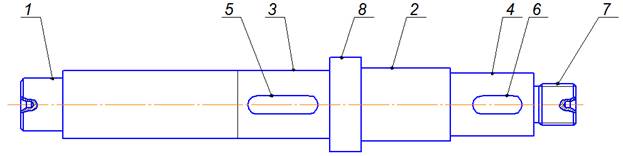

АНАЛИЗ ИСХОДНЫХ ДАННЫХ 1.1. Анализ чертежа детали В качестве задания для курсового проектирования технологического процесса был выдан чертеж вала, разработанный мной в курсовом проекте по предмету: «Метрология, стандартизация и сертификация». Вал – деталь, предназначенная для передачи крутящего момента с помощью закреплённых на нём при помощи шпоночных соединений зубчатых колёс. Вал обеспечивает постоянное межосевое расстояние зубчатых передач, сохранение взаимного расположения деталей на валу (в составе сборочной единицы). Данную деталь можно отнести к валам, несущим детали передач – зубчатые колёса. 1.2. Оценка технологичности детали с точки зрения механической обработки С точки зрения механической обработки деталь является технологичной, т.к. возможна обработка всех поверхностей стандартным инструментом без применения сложных приспособлений. 1.3. Выявление основных и вспомогательных баз Основными конструкторскими базами является общая ось опорных шеек вала

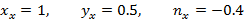

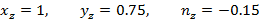

Рис. 1 Эскиз детали с конструкторскими базами и основными поверхностями 1.4. Формулировка основных технологических задач Точность детали вала характеризуется 4-мя параметрами: 1- Точность размеров 2- Форма поверхности 3- Расположение поверхностей 4- Шероховатость Точность размеров Наиболее точные поверхности – опорные (базовые) шейки вала под подшипники качения (рис.1, пов. 1 и 2) выполнены с допуском на размер Цилиндрические поверхности под зубчатые (рис.1, пов. 3 и 4) так же выполнены с допуском на размер Ширина шпоночных пазов (рис. 1, пов. 5 и 6) выполнена с допуском Наружная резьба (рис. 1, пов. 7) выполнена с допуском Свободный участок вала (рис. 1, пов. 8) и выполнен с допуском Все остальные поверхности на которых отсутствуют допустимые отклонения, выполнить с допуском, который регламентирует ГОСТ 30893.1-m, а именно h12. Форма поверхностей Две шейки под подшипники имеют повышенное требование к допуску круглости и продольного сечения вала, который равен 0,003 мм, допуск профиля продольного сечения цилиндрической поверхности опорных шеек вала Расположение поверхностей Радиальное биение опорных шеек вала Торцевое биение базового бурта и бурта, сопрягающегося с зубчатым колесом, Допуск симметричности расположения двух шпоночных пазов зависимый и принимается равный нулю. Остальные поверхности выполняются с допусками на расположения поверхностей согласно стандартным отклонениям на размер. Качество поверхностей Рабочие шейки под установку подшипников выполнены с шероховатостью ни более Ra0,02 мкм. На двух цилиндрических поверхностях, имеющие шпоночного пазы, присутствует требование к чистоте поверхности равное Ra0,8 мкм. К левому и правому буртикам цилиндрической поверхности ø36h11 предъявлена шероховатость Ra1,6 мкм. Стенки шпоночных пазов выполнены с шероховатость Ra3,2 мкм, а основание пазов Ra6,3 мкм. Все остальные поверхности выполнить с шероховатость Ra12,5 мкм. Необходимая твердость 18 HRC. Деталь перед эксплуатацией должна пройти термическую обработку и иметь твердость 18…19 HRC. 1.5. Характеристика типа производства В машиностроении различают три типа производства: массовое, серийное, единичное (ГОСТ 14.004-83). Тип производства характеризуется коэффициентом закрепления операций: Кзо=О/Р где О – число различных технологических операций, выполняемых в течении месяца, Р – число рабочих мест. В массовом и крупносерийном производстве 1<Кзо<10, в серийном 10<Кзо<20, в мелкосерийном 20<Кзо<40. Тип производства оказывает влияние на выбор оборудования, приспособлений, режущего и мерительного инструментов. В массовом производстве, где оборудование полностью загружено изготовлением однотипных деталей и Кзо=1, используются автоматические линии и станки, специальные приспособления, измерительные и режущие инструменты и т.п. В крупносерийном производстве должны преобладать полуавтоматические и автоматизированные станки и приспособления. В среднесерийном производстве и мелкосерийном производстве преобладают универсальные станки, оснащенные специализированными приспособлениями. Используются станки с программным управлением и промышленные роботы, а также специализированные станки. Единичное производство характеризуется малым объемом выпуска одинаковых изделий, повторное изготовление и ремонт которых, как правило, не предусмотрено. На рабочих местах выполняют разнообразные операции без их периодического повторения. Применяют универсальное оборудование (общего назначения), СТО. Характеристики производства отражены в решениях, принимаемых при ТПП. Серийное производство имеет следующие отличительные признаки: 1. Ограниченная номенклатура и сравнительно большим объемом выпуска изделий, изготавливаемых периодически повторяющимися партиями. 2. Относительная стабильность производственных условий на рабочих местах, определяемая важнейшим отличительным признаком этого типа – регулярной повторяемостью выпуска продукции сериями (партиями). 3. Более слабая по сравнению с массовым производством нормативная и техническая базы и более низкие технико-экономические показатели производства: работа с партиями предметов удлиняет цикл производства и увеличивает потребный размер оборотных средств. 4. В связи с чередованием в загрузке рабочих мест партий различных предметов значительно усложняются задачи организации, планирования и управления производством.

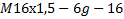

1.6. Определение объема выпуска Исходя из того, что производство данной детали – среднесерийное (по заданию,) и зная массу детали qдет =

где N = 5250шт./год – годовой выпуск продукции, а = 10 – число дней, которые нужно иметь в запасе, F = 240 – число рабочих дней в году. Тогда

Оформление маршрута изготовления детали

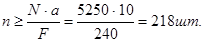

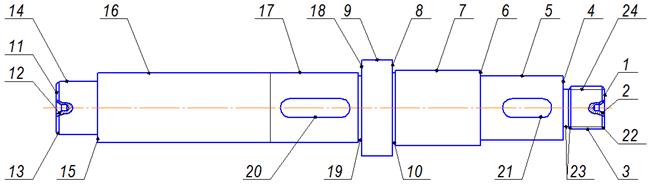

Рис. 3. Эскиз детали с нумерацией всех элементов Разработка маршрутного технологического процесса заключается в выборе последовательности операций, выполнение которых обеспечивает получение из заготовки готовую деталь. Маршрут обработки заданной детали представлен в таблице 12. Таблица 12 Маршрут обработки детали

Продолжение таблицы 12.

Все указанные поверхности обозначены на рисунке 3.

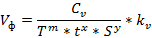

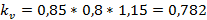

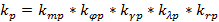

Назначение режимов резания Определим режимы резания расчетно-аналитическим методом для черновой токарно-винторезной операции 015. На остальные операции назначим режимы резания по нормативной литературе[3], [4]. Скорость резания:

Определение фактической скорости резания:

Частота вращения:

По паспорту станка находим ближайшее наибольшее значение числа оборотов шпинделя:

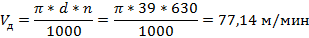

Действительная скорость резания:

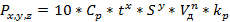

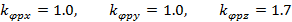

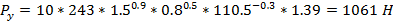

Составляющие силы резания:

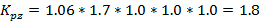

Расчет составляющих сил резания:

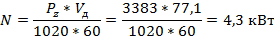

Мощность резания:

На остальные операция назначим режимы резания по нормативной литературе [3], [4] и занесем данные в таблицу 16. Таблица 15.

Режимы резания ВЫВОД В данной работе мы решили задачу по созданию маршрута обработки детали в условиях среднесерийного производства. Мы провели анализ детали. Выявили наиболее точные и требующие специальной отделки поверхности. Благодаря анализу мы определились с требуемыми операциями и оборудованием. Станки, которое использовались является универсальными и имеют широкое распространение. Для сокращения затрат на покупку или изготовление заготовок было проведено экономическое обоснование выбора наиболее дешевого сырья. Произвели аналитический расчет отдельных технологических операций на припуск, режимы резания и норм времени. Данный метод проектирования операций не имеет широкого применения в производстве. Поэтому на все остальные операции были назначены припуски, режимы и нормы по специальным справочникам. Данная работа охватывает процесс проектирования технологии производства детали, начиная с чертежа, до создания технологических карт: маршрутной, операционной и эскизных. СПИСОК ЛИТЕРАТУРЫ 1. Технология машиностроения Часть 1: Учебное пособие / Э.Л. Жуков, И.И. Козарь, Б.Я. Розовский, В.В. Дегтярев, А.М. Соловейчик; Под ред. С.Л. Мурашкина. СПб Изд-во СПбГПУ, 2003, 190с. 2. Технология машиностроения Часть 2: Учебное пособие / Э.Л. Жуков, И.И. Козаррь, Б.Я. Розовский, В.В. Дегтярев, А.М. Соловейчик, Под ред. С.Л. Мурашкина СПб Изд-во СПбГПУ, 2008, 498 с. 3. Справочник технолога-машиностроителя В 2-х т. / Под ред. А.Г. Косиловой и Р.К. Мещерякова, 4-е изд. перераб.и доп. - М: Машиностроение, 1986. 4. Общемашиностроительные нормативы режимов резания: Справочник: В 2-ч т.: Т. 1/А. Д. Локтев, И.Ф. Гущин, В.А. Батуев и др. – М.: Машиностроение, 1991. – 640 с.: 5. Общемашиностроительные нормативы режимов резания для технического нормирования работ / под ред. Р.И. Хисин, Типография №4 Госгортехиздата

САНКТ-ПЕТЕРБУРГСКИЙ ГОСУДАРСТВЕННЫЙ ПОЛИТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ Институт металлургии, машиностроения и транспорта Кафедра «Технология Машиностроения»

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА К КУРСОВОМУ ПРОЕКТУ: «ПРОЕКТИРОВАНИЕ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ИЗГОТОВЛЕНИЯ ВАЛА»

«____»_________________2015г.

Санкт-Петербург 2015г. СОДЕРЖАНИЕ

1. Анализ исходных данных 1.1. Анализ чертежа детали 1.2. Оценка технологичности детали с точки зрения механической обработки 1.3. Выявление основных и вспомогательных баз 1.4. Формулировка основных технологических задач 1.5. Характеристика типа производства 1.6. Определение объема выпуска 2. Выбор заготовок и обоснование метода её получения 2.1. Выбор метода получения заготовки 2.2. Оценка экономичности штампованной заготовки 2.3. Оценка экономичности заготовки из сортового проката 2.4. Сравнение и выбор заготовок 3. Проектирование маршрута изготовления детали 3.1. Проектирование маршрута обработки отдельных поверхностей 3.2. Выбор баз 3.3. Оформление маршрута изготовления детали 4. Проектирование отдельных технологических операций 4.1. Выбор основного оборудования 4.2. Назначение режимов резания 4.3. Технологическое нормирование операций 5. Вывод 6. Список литературы

АНАЛИЗ ИСХОДНЫХ ДАННЫХ 1.1. Анализ чертежа детали В качестве задания для курсового проектирования технологического процесса был выдан чертеж вала, разработанный мной в курсовом проекте по предмету: «Метрология, стандартизация и сертификация». Вал – деталь, предназначенная для передачи крутящего момента с помощью закреплённых на нём при помощи шпоночных соединений зубчатых колёс. Вал обеспечивает постоянное межосевое расстояние зубчатых передач, сохранение взаимного расположения деталей на валу (в составе сборочной единицы). Данную деталь можно отнести к валам, несущим детали передач – зубчатые колёса. 1.2. Оценка технологичности детали с точки зрения механической обработки С точки зрения механической обработки деталь является технологичной, т.к. возможна обработка всех поверхностей стандартным инструментом без применения сложных приспособлений. 1.3. Выявление основных и вспомогательных баз Основными конструкторскими базами является общая ось опорных шеек вала

Рис. 1 Эскиз детали с конструкторскими базами и основными поверхностями 1.4. Формулировка основных технологических задач Точность детали вала характеризуется 4-мя параметрами: 1- Точность размеров 2- Форма поверхности 3- Расположение поверхностей 4- Шероховатость Точность размеров Наиболее точные поверхности – опорные (базовые) шейки вала под подшипники качения (рис.1, пов. 1 и 2) выполнены с допуском на размер Цилиндрические поверхности под зубчатые (рис.1, пов. 3 и 4) так же выполнены с допуском на размер Ширина шпоночных пазов (рис. 1, пов. 5 и 6) выполнена с допуском Наружная резьба (рис. 1, пов. 7) выполнена с допуском Свободный участок вала (рис. 1, пов. 8) и выполнен с допуском Все остальные поверхности на которых отсутствуют допустимые отклонения, выполнить с допуском, который регламентирует ГОСТ 30893.1-m, а именно h12. Форма поверхностей Две шейки под подшипники имеют повышенное требование к допуску круглости и продольного сечения вала, который равен 0,003 мм, допуск профиля продольного сечения цилиндрической поверхности опорных шеек вала Расположение поверхностей Радиальное биение опорных шеек вала Торцевое биение базового бурта и бурта, сопрягающегося с зубчатым колесом, Допуск симметричности расположения двух шпоночных пазов зависимый и принимается равный нулю. Остальные поверхности выполняются с допусками на расположения поверхностей согласно стандартным отклонениям на размер. Качество поверхностей Рабочие шейки под установку подшипников выполнены с шероховатостью ни более Ra0,02 мкм. На двух цилиндрических поверхностях, имеющие шпоночного пазы, присутствует требование к чистоте поверхности равное Ra0,8 мкм. К левому и правому буртикам цилиндрической поверхности ø36h11 предъявлена шероховатость Ra1,6 мкм. Стенки шпоночных пазов выполнены с шероховатость Ra3,2 мкм, а основание пазов Ra6,3 мкм. Все остальные поверхности выполнить с шероховатость Ra12,5 мкм. Необходимая твердость 18 HRC. Деталь перед эксплуатацией должна пройти термическую обработку и иметь твердость 18…19 HRC. 1.5. Характеристика типа производства В машиностроении различают три типа производства: массовое, серийное, единичное (ГОСТ 14.004-83). Тип производства характеризуется коэффициентом закрепления операций: Кзо=О/Р где О – число различных технологических операций, выполняемых в течении месяца, Р – число рабочих мест. В массовом и крупносерийном производстве 1<Кзо<10, в серийном 10<Кзо<20, в мелкосерийном 20<Кзо<40. Тип производства оказывает влияние на выбор оборудования, приспособлений, режущего и мерительного инструментов. В массовом производстве, где оборудование полностью загружено изготовлением однотипных деталей и Кзо=1, используются автоматические линии и станки, специальные приспособления, измерительные и режущие инструменты и т.п. В крупносерийном производстве должны преобладать полуавтоматические и автоматизированные станки и приспособления. В среднесерийном производстве и мелкосерийном производстве преобладают универсальные станки, оснащенные специализированными приспособлениями. Используются станки с программным управлением и промышленные роботы, а также специализированные станки. Единичное производство характеризуется малым объемом выпуска одинаковых изделий, повторное изготовление и ремонт которых, как правило, не предусмотрено. На рабочих местах выполняют разнообразные операции без их периодического повторения. Применяют универсальное оборудование (общего назначения), СТО. Характеристики производства отражены в решениях, принимаемых при ТПП. Серийное производство имеет следующие отличительные признаки: 1. Ограниченная номенклатура и сравнительно большим объемом выпуска изделий, изготавливаемых периодически повторяющимися партиями. 2. Относительная стабильность производственных условий на рабочих местах, определяемая важнейшим отличительным признаком этого типа – регулярной повторяемостью выпуска продукции сериями (партиями). 3. Более слабая по сравнению с массовым производством нормативная и техническая базы и более низкие технико-экономические показатели производства: работа с партиями предметов удлиняет цикл производства и увеличивает потребный размер оборотных средств. 4. В связи с чередованием в загрузке рабочих мест партий различных предметов значительно усложняются задачи организации, планирования и управления производством.

1.6. Определение объема выпуска Исходя из того, что производство данной детали – среднесерийное (по заданию,) и зная массу детали qдет =

где N = 5250шт./год – годовой выпуск продукции, а = 10 – число дней, которые нужно иметь в запасе, F = 240 – число рабочих дней в году. Тогда

ВЫБОР ЗАГОТОВОК И ОБОСНОВАНИЯ МЕТОДА ЕЕ ПОЛУЧЕНИЯ 2.1 Выбор метода получения заготовки Из всего многообразия методов получения заготовки таких как: литье, резка сортового проката, обработка давлением, для моей детали целесообразно выделить лишь только два типа получения заготовки. Это: 1. Обработка давлением - штамповка 2. Резка сортового проката. Литье является нецелесообразным, так как Сталь 45 имеет плохие литейные свойства. Критерием отбора между двумя способами получения заготовки будет экономическая обоснованность и коэффициент использования материала. Заготовка с наименьшей стоимостью ее получения и наименьшим коэффициентом расхода материала при черновой обработкой будет являться наиболее предпочтительной. В качестве исходных данных детали «Вал» принимаем: 1. Материал: Сталь 45 ГОСТ 1050-88 2. Плотность материала:

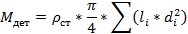

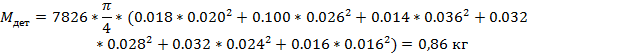

3. Масса детали:

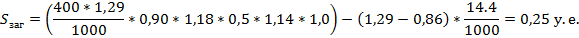

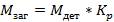

2.2 Оценка экономичности штампованной заготовки Расчет ориентировочной массы штампованной заготовки

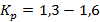

1. Оценка заготовки по коэффициенту использования материала:

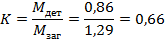

2. Экономическая обоснованность

2.3 Оценка экономичности заготовки из сортового проката Из ГОСТ 2590-2006 «Прокат сортовой стальной горячекатаный круглый. Сортамент», выбираем размер поставляемого прутка, с учетом припуска под механическую обработку. Прокат сортовой горячекатаный круглого сечения, обычной точности, класс В,

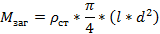

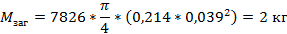

Масса заготовки из проката:

1. Оценка заготовки по коэффициенту использования материала:

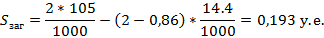

2. Экономическая обоснованность

2.4.Сравнение и выбор заготовок Полученные данные по расчёту стоимости и эффективности обработки заготовок заносим в таблицу 1. Таблица 1 Расчётные данные заготовок

Таким образом, исходя из данных, приведённых в таблице 1, для детали можно сделать вывод, что с точки зрения коэффициента использования материала, применения штамповки на 30% уменьшает объем механической обработки по сравнению с сортовым прокатом. Но по экономическому расчету выгоднее использовать сортовой прокат. Экономия в средствах будет на 50% больше по сравнению со штамповкой. Исходя из полученных расчетов выбираем в качестве заготовки сортовой прокат: круг 39х6000 В ГОСТ 2590-88 Сталь 45 ГОСТ 1050-88 Химические свойства материала представлены таблица 2 Механические свойства материала представлены таблица 3 Физические свойства материала представлены таблица 4 Таблица 2 Химический состав в % материала 45

Таблица 3 Механические свойства при Т=20 о С материала 45

Таблица 4 Физические свойства материала 45

T - Температура, при которой получены данные свойства, [Град] E - Модуль упругости первого рода, [МПа] a - Коэффициент температурного (линейного) расширения (диапазон 20o - T), [1/Град] l - Коэффициент теплопроводности (теплоемкость материала), [Вт/(м·град)] r - Плотность материала, [кг/м3] C - Удельная теплоемкость материала (диапазон 20o - T), [Дж/(кг·град)] R - Удельное электросопротивление, [Ом·м]

Предназначение материала

Сталь — важнейший конструкционный материал для машиностроения, транспорта, строительства и прочих отраслей народного хозяйства.

Этот материал подходит для данной деталей.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-19; просмотров: 413; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.149.24.49 (0.014 с.) |

и

и  (рис.1, поз. 1,2).

(рис.1, поз. 1,2).

,

,

,

,

).

). .

.

.

.

.

. , бурта

, бурта  и бурта

и бурта  кг., можно сделать вывод, что объем выпуска продукции – 5250 шт./год. Тогда количество деталей в партии выпуска определяем по формуле:

кг., можно сделать вывод, что объем выпуска продукции – 5250 шт./год. Тогда количество деталей в партии выпуска определяем по формуле:

– коэффициент

– коэффициент

– стойкость инструмента

– стойкость инструмента

– глубина резания

– глубина резания

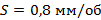

– подача

– подача

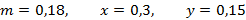

– показатели степени

– показатели степени

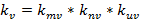

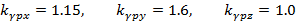

– поправочный коэффициент

– поправочный коэффициент

– поправочный коэффициент, учитывающий качество материала и поверхности заготовки, материал инструмента

– поправочный коэффициент, учитывающий качество материала и поверхности заготовки, материал инструмента

- поправочный коэффициент, учитывающий влияние состояния поверхности заготовки на скорость резания

- поправочный коэффициент, учитывающий влияние состояния поверхности заготовки на скорость резания

- поправочный коэффициент, учитывающий влияние режущего материала на скорость резания

- поправочный коэффициент, учитывающий влияние режущего материала на скорость резания

– обрабатываемый диаметр

– обрабатываемый диаметр

–коэффициент

–коэффициент

– показатели степени

– показатели степени

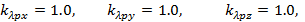

– поправочный коэффициент

– поправочный коэффициент

- поправочный коэффициент, учитывающий влияние качества обрабатываемого материала на силовые зависимости

- поправочный коэффициент, учитывающий влияние качества обрабатываемого материала на силовые зависимости

- поправочный коэффициент, учитывающий влияние главного угла в плане на составляющие силы резания

- поправочный коэффициент, учитывающий влияние главного угла в плане на составляющие силы резания

- поправочный коэффициент, учитывающий влияние переднего угла на составляющие силы резания

- поправочный коэффициент, учитывающий влияние переднего угла на составляющие силы резания

- поправочный коэффициент, учитывающий влияние угла наклона главного лезвия на составляющие силы резания

- поправочный коэффициент, учитывающий влияние угла наклона главного лезвия на составляющие силы резания

- поправочный коэффициент, учитывающий влияние переднего угла в плане на составляющие силы резания

- поправочный коэффициент, учитывающий влияние переднего угла в плане на составляющие силы резания

– масса заготовки

– масса заготовки – коэффицент массы

– коэффицент массы

- Стоимость штампованной заготовки

- Стоимость штампованной заготовки

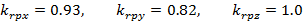

– коэффициент зависящий от класса точности

– коэффициент зависящий от класса точности

– коэффициент зависящий от группы сложности

– коэффициент зависящий от группы сложности

– коэффициент зависящий от массы поковки

– коэффициент зависящий от массы поковки

– коэффициент зависящий от марки материала

– коэффициент зависящий от марки материала

– Стоимость 1 т. стружки легированной стали

– Стоимость 1 т. стружки легированной стали