Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Проектирование отдельных технологических операцийСодержание книги

Поиск на нашем сайте В данной главе курсового проекта требуется назначить припуски, режимы резания и нормы времени на все операции. В условиях реального производства, для сокращения затрат времени и средств организации, целесообразно отделу по подготовке производства будет выбрать требуемые припуски, режимы и нормы по нормативам, а не производить аналитический расчет на каждую операцию. Поэтому для примера аналитическим методом будут определены припуски для поверхности Аналитический расчет припусков на механическую обработку для одной поверхности Определим припуски, для посадочной поверхности под зубчатое колесо, с размером Согласно ранее составленному технологическому маршруту обработки данной поверхности, мы имеем следующие операции: Токарная черновая Токарная чистовая Шлифовальная чистовая На каждую операцию мы должны назначить припуск Минимальный припуск на одну сторону

Таблица 13. Точность и качество заготовки с предшествующей операции

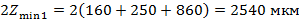

Точение черновое

Точение чистовое

Шлифование чистовое

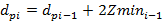

Расчетный размер на операцию Для конечной операции в качестве расчетного размера принимаем наименьший предельный размер посадочного места

Шлифование чистовое

Точение чистовое

Точение черновое

Минимальный диаметр заготовки после снятия припуска (не должен превышать минимальный допустимый размер большего размера вала 35,38мм).

Предельный минимальный и максимальный размеры

Таблица 14. Допуски в зависимости от способа поучения поверхности

Заготовка

Точение черновое

Точение чистовое

Шлифование чистовое

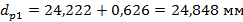

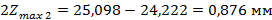

Предельные размеры припусков по операциям

Точение черновое

Точение чистовое

Шлифование чистовое

Таблица 15. Данные расчета припусков

Рис.4. Припуски на поверхность Ø24p6

Рис.5. Эскиз заготовки из сортового проката

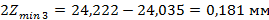

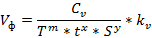

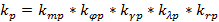

Назначение режимов резания Определим режимы резания расчетно-аналитическим методом для черновой токарно-винторезной операции 015. На остальные операции назначим режимы резания по нормативной литературе[3], [4]. Скорость резания:

Определение фактической скорости резания:

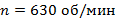

Частота вращения:

По паспорту станка находим ближайшее наибольшее значение числа оборотов шпинделя:

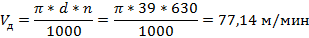

Действительная скорость резания:

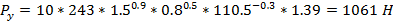

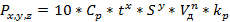

Составляющие силы резания:

Расчет составляющих сил резания:

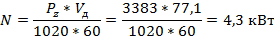

Мощность резания:

На остальные операция назначим режимы резания по нормативной литературе [3], [4] и занесем данные в таблицу 16. Таблица 15.

Режимы резания

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-19; просмотров: 421; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.214 (0.009 с.) |

,а для режимов резания и норм времени будут произведены расчёты только для черновой токарно-винторезной операции 025. Для остальных операций режимы и нормы будут назначены по нормативам.

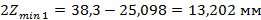

,а для режимов резания и норм времени будут произведены расчёты только для черновой токарно-винторезной операции 025. Для остальных операций режимы и нормы будут назначены по нормативам. . После расчетов сведем для удобства все данные в таблицу 15. По таблице 15 создадим эскиз припусков под каждую операцию (рис.4).

. После расчетов сведем для удобства все данные в таблицу 15. По таблице 15 создадим эскиз припусков под каждую операцию (рис.4).

– высота микронеровностей профиля на предшествующей операции

– высота микронеровностей профиля на предшествующей операции - глубина дефектного слоя на предшествующей операции

- глубина дефектного слоя на предшествующей операции - суммарное отклонение расположения поверхности на предшествующей операции

- суммарное отклонение расположения поверхности на предшествующей операции - погрешность установки

- погрешность установки i

i

.

.

– коэффициент

– коэффициент

– стойкость инструмента

– стойкость инструмента

– глубина резания

– глубина резания

– подача

– подача

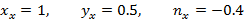

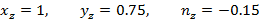

– показатели степени

– показатели степени

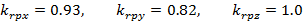

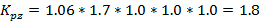

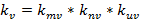

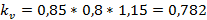

– поправочный коэффициент

– поправочный коэффициент

– поправочный коэффициент, учитывающий качество материала и поверхности заготовки, материал инструмента

– поправочный коэффициент, учитывающий качество материала и поверхности заготовки, материал инструмента

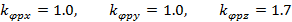

- поправочный коэффициент, учитывающий влияние состояния поверхности заготовки на скорость резания

- поправочный коэффициент, учитывающий влияние состояния поверхности заготовки на скорость резания

- поправочный коэффициент, учитывающий влияние режущего материала на скорость резания

- поправочный коэффициент, учитывающий влияние режущего материала на скорость резания

– обрабатываемый диаметр

– обрабатываемый диаметр

–коэффициент

–коэффициент

– показатели степени

– показатели степени

– поправочный коэффициент

– поправочный коэффициент

- поправочный коэффициент, учитывающий влияние качества обрабатываемого материала на силовые зависимости

- поправочный коэффициент, учитывающий влияние качества обрабатываемого материала на силовые зависимости

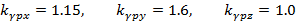

- поправочный коэффициент, учитывающий влияние главного угла в плане на составляющие силы резания

- поправочный коэффициент, учитывающий влияние главного угла в плане на составляющие силы резания

- поправочный коэффициент, учитывающий влияние переднего угла на составляющие силы резания

- поправочный коэффициент, учитывающий влияние переднего угла на составляющие силы резания

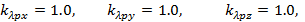

- поправочный коэффициент, учитывающий влияние угла наклона главного лезвия на составляющие силы резания

- поправочный коэффициент, учитывающий влияние угла наклона главного лезвия на составляющие силы резания

- поправочный коэффициент, учитывающий влияние переднего угла в плане на составляющие силы резания

- поправочный коэффициент, учитывающий влияние переднего угла в плане на составляющие силы резания