Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Выбор технологического оборудования и технологической оснастки.

Выбор станков производится исходя из следующих соображений:

- выбранный станок должен обеспечивать выполнение технических требований, предъявляемых к изготовлению детали; - размеры рабочей зоны станка должны соответствовать габаритным размерам обрабатываемой детали; - производительность станка должна соответствовать заданной программе выпуска деталей; - мощность, жесткость и кинематические возможности станка должны позволять вести обработку на оптимальных режимах резания с наименьшей затратой времени и наименьшей себестоимостью.

При выборе оборудования предпочтение следует отдавать тем моделям станков, которые оснащены контрольно-измерительными головками для измерения деталей и настройки инструментов непосредственно на станке и адаптивными системами управления. Выбор приспособлений производится в зависимости от вида обработки, типа станка и типа производства. Для крупносерийного и массового производства характерно применение высокопроизводительных специальных приспособлений, снабженных быстродействующим зажимным устройством. В серийном и единичном производстве применяются, в основном, универсальные и универсально-наладочные приспособления. Выбранные приспособления должны обеспечивать: - правильную установку детали, - повышение производительности труда, - надежность и безопасность работы, - расширение технологических возможностей станка, - автоматическое получение заданной точности, - экономичность обработки.

В условиях мелкосерийного и серийного производства следует применять стандартные универсальные приспособления: патроны, машинные тиски, поворотные столы, кондукторные приспособления, предусматривая для них дополнительные наладки для заданного изделия. Выбор режущего инструмента зависит от вида станка, метода обработки, материала обрабатываемой детали, требуемой точности и шероховатости поверхностей, типа производства. В крупносерийном и массовом производстве широко используются специальные инструменты. Особое значение имеет применение комбинированного инструмента, дающего возможность обрабатывать несколько поверхностей за один проход, модульного инструмента, позволяющего осуществлять автоматическую смену, увеличить технологическую жесткость.

Измерительный инструмент выбирается в зависимости от вида измеряемой поверхности, размеров поверхности, точности механической обработки, типа производства. В единичном, мелкосерийном производстве применяются универсальные измерительные инструменты: штангенциркули, микрометры и другие. В крупносерийном и массовом производстве применяются калибры, шаблоны, автоматические устройства для активного контроля. Оборудование и технологическая оснастка приведены в таблице 11. Таблица 11 Оборудование и технологическая оснастка

Станок лентопильный PILOUS ARG 240 Plus Диаметр обработки круглого сечения 90°/-45°/+45°/60°, мм 240/170/190/125

Универсальный токарно-винторезный 16К20ПФ1 Максимальный диаметр детали обрабатываемой над станиной, мм: 400

круглошлифовальный станок 3М151 Класс точности станка по ГОСТ 8-82, (Н,П,В,А,С): А Диаметр обрабатываемой детали, мм: 200 Длина детали, мм: 700 Высота центров: 125 мм Диаметр шлифовального круга:

Вертикально фрезерный 6Р10 Класс точности Н Размеры рабочей поверхности стола, мм: 200 х 800 Наибольший ход стола, мм: продольный: 500; поперечный: 160 Расстояния от торца вертикального шпинделя до стола (наибольшее – наименьшее), мм: 350 – 50 Конец вертикального шпинделя: 40 Габаритные размеры станка, мм (длина х ширина х высота): 1435 х 1875 х 1750 Масса станка, кг: 1270 Скорость движения пильного полотна, м/мин 40, 80

Оформление маршрута изготовления детали

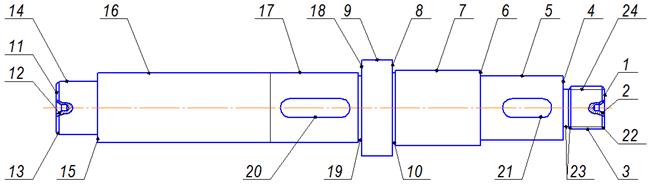

Рис. 3. Эскиз детали с нумерацией всех элементов Разработка маршрутного технологического процесса заключается в выборе последовательности операций, выполнение которых обеспечивает получение из заготовки готовую деталь. Маршрут обработки заданной детали представлен в таблице 12. Таблица 12 Маршрут обработки детали

Продолжение таблицы 12.

Все указанные поверхности обозначены на рисунке 3.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-19; просмотров: 2231; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.15.221.146 (0.01 с.) |