Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Технико-экономическое обоснование выбора заготовкиСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Технико-экономическое обоснование выбора заготовки для обрабатываемой детали производится по нескольким направлениям: металлоемкости, трудоемкости и себестоимости, учитывая при этом конкретные производственные условия. Для технико-экономического расчета выбираем два вариантов изготовления заготовки: круглый горячекатаный прокат и штамповка.

4.1 Заготовка – прокат

Выбираем прокат обычной точности. Согласно точности и шероховатости поверхностей обрабатываемой детали определяем по промежуточные припуски по таблицам. За основу расчета промежуточных припусков принимаем наружный диаметр детали Æ Устанавливаем предварительный маршрутный техпроцесс обработки поверхности детали размером Æ Операция 010 Заготовительная 16 кв. Операция 040 Токарная (чистовая) 14 кв.

Припуски на обработку поверхностей назначаем по табл. 3.13 ([1] с.41):

Определяем промежуточные размеры обрабатываемых поверхностей согласно маршрутному технологическому процессу. Расчетный размер на операцию 040:

Расчетный размер заготовки:

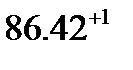

По расчетным данным заготовки выбираем необходимый размер горячекатаного проката обычной точности по ГОСТ 2590-71. Выбираем по табл. 3.14 ([1] с.170):

Диаметр проката записываем следующим образом:

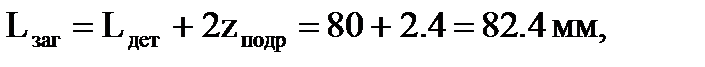

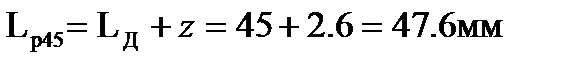

Нормальная длина проката стали обыкновенного качества 2 – 6 метра. Припуск на подрезку торцевых поверхностей заготовки выбираем по табл. 3.12 ([1] с.40). Припуск на обработку двух торцовых поверхностей заготовки равен 2,4 мм.

Общая длина заготовки:

где Принимаем длину заготовки (по справочным таблицам): Общ. длину заготовки округляем до целых единиц. Принимаем длину заготовки 83 мм.

Объем заготовки определяем по плюсовым допускам:

где Lзаг – длина заготовки по плюсовым допуском; D – наружный диаметр заготовки по плюсовым допуском.

Массу заготовки определяем по формуле:

где Vзаг. – объем заготовки,

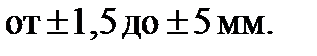

Выбираем оптимальную длину проката для изготовления заготовки. Заготовку отрезают на ленточных пилах. Этим методом производят резку проката любого профиля диаметром до 250 мм, шириной реза 0,8 – 1,3 мм. Точность резки составляет Длину торцового обреза проката определяем из соотношения:

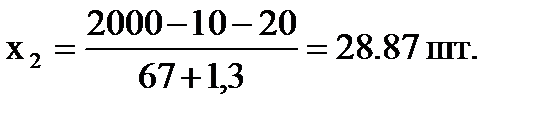

где d – диаметр сечения заготовки, мм. Число заготовок, исходя из принятой длины проката по стандартам, определяем по формуле:

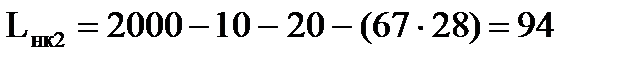

где Lпр – длина выбираемого проката; Lобр – длина торцового обрезка; Lзаж – минимальная длина зажимаемого конца; Lр – ширина реза. Из проката длиной 2 метра

Получаем 28 заготовки из данной длины проката.

Из проката длиной 6 метров:

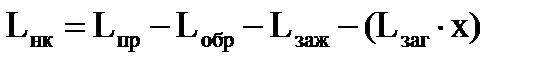

Принимаем 87 заготовок из данной длины проката. Некратность (остаток длины) в зависимости от принятой длины проката определяем по формуле:

из проката длиною 2 м:

из проката длиною 6 м:

Потери материала на некратность определяем по формуле:

где Lнк – некратность (потери длины).

Из расчетов на некратность следует, что прокат длиной 6 м для изготовления заготовок более экономичен, чем прокат длиной 2 м.

Потери материала на зажим при отрезке по отношению к длине проката составят:

Потери материала на длину торцевого обрезка проката в процентном отношении к длине проката составляет:

Общие потери в процентном отношении к длине выбираемого проката:

Расход материала на одну деталь с учетом всех технологических неизбежных потерь:

где Gзаг.р =

Определяем коэффициент использования материала:

где

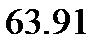

Стоимость заготовки из проката:

где См – цена за 1 кг проката Д16Т; Сотх – цена 1 тонны отходов материала Д16Т;

4.2 Заготовка – горячая объемная штамповка

Материал Д16Т ГОСТ Припуски на номинальные размеры детали назначаем по таблице ([1] с.148). Припуски на обработку заготовок, изготовляемых методом горячей объемной штамповки, зависят от массы, класса точности, группы материала, степени сложности и шероховатости заготовки. На основании принятых припусков на размеры детали определяем расчетные размеры заготовки:

Допуски на размеры штампованной заготовки определяем по таблице ([1] с.32): Æ

Рисунок 1 – Эскиз заготовки – штамповки

Общий объем заготовки (определяем средствами программы SolidWorks):

Масса штампованной заготовки:

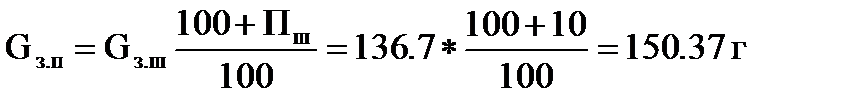

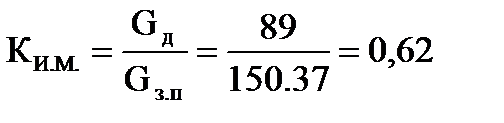

Принимая неизбежные технологические потери Пш (угар, облой и т.д.) при горячей объемной штамповке равными 10%, определим расход материала на одну деталь:

Коэффициент использования материала на штампованную заготовку:

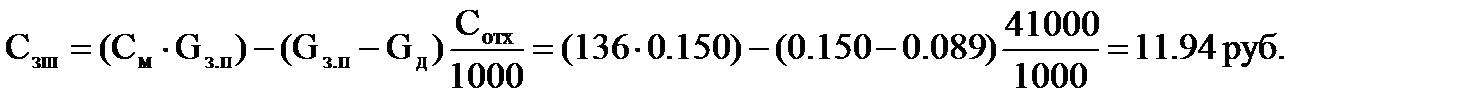

Стоимость штампованной заготовки:

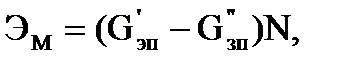

Годовая экономия материала от выбранного варианта изготовления заготовки.

где

N – годовой объем выпуска деталей, шт.

Экономический эффект выбранного вида изготовления заготовки:

где

N – годовой объем выпуска деталей, шт.

Технико-экономический расчет показывает, что заготовка, полученная методом горячей объемной штамповки, наиболее не экономична по себестоимости, а годовая разница себестоимостей этих заготовок составляет 14 650 р. Еще следует учитывать стоимость изготовления штампа – около 8 000 р., а также экономию времени при обработке заготовки штамповки за счет снимания меньшего слоя материала. Следовательно, окончательно выбираем заготовку горячая объемная штамповка.

5 Определение последовательности технологических операций

Определяем последовательность в следующем порядке: Таблица 5.1 – последовательности технологических операций

6 Выбор баз и обоснование запроектированной технологии

Для правильной работы машины необходимо обеспечить определённое расположение её деталей и узлов. При обработке деталей на станках заготовки тоже должны быть правильно ориентированы относительно стола или узлов станка. Погрешность формы и размеров обрабатываемых заготовок определяется отклонением положениями режущих кромок и заготовок от траектории формы образующего движения. Задачи взаимной ориентировки деталей в машинах и заготовок на станках при изготовлении деталей решаются их базированием. Базирование - это придание заготовки или изделию требуемого положения относительно выбранной системы координат. Осуществив базирование, заготовку закрепляют, чтобы она сохраняла неподвижность относительно приспособления. Базирование и закрепление - это два разных элемента установки. Они выполняются последовательно, причём базирование достигается наложением на заготовку односторонних связей, а базирование совместно с закреплением - двусторонних, лишающих заготовку подвижности в обе стороны по рассматриваемой оси. Для обеспечения неподвижности заготовки или изделия в избранной системе координат на них необходимо наложить шесть двусторонних геометрических связей, для создания которых необходим комплект баз. В моем технологическом процессе применяются базы для закрепления детали в неподвижном состоянии, для того что бы можно было обработать деталь с требуемой точностью. В процессе разработки технологического процесса была выбранная наиболее приемлемая последовательность технологических операций которая отображена в маршрутном и маршрутно-операционном технологических процессах, для данной детали типа "корпус".

7 Расчет и определение припусков на механическую обработку на две

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-06; просмотров: 791; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.116.49.143 (0.007 с.) |

мм.

мм. – при чистовом токарном точении;

– при чистовом токарном точении;

– номинальная длина детали по рабочему чертежу.

– номинальная длина детали по рабочему чертежу.

(4.1)

(4.1)

(4.2)

(4.2) – плотность Д16Т;

– плотность Д16Т; .

. .

. Потери на зажим заготовки принимаем: Lзаж=20 мм.

Потери на зажим заготовки принимаем: Lзаж=20 мм. ,

, (4.3)

(4.3)

, (4.4)

, (4.4)

, (4.5)

, (4.5)

(4.6)

(4.6) г – масса заготовки.

г – масса заготовки.

, (4.7)

, (4.7) – вес детали по чертежу, г.

– вес детали по чертежу, г.

(4.8)

(4.8)

;

; ;

; ;

; ;

; ;

; ;Æ

;Æ  ;

;  ;

;

.

.

(4.9)

(4.9) – расход материала на деталь при первом методе получения заготовки;

– расход материала на деталь при первом методе получения заготовки; – расход материала на деталь при втором методе получения заготовки;

– расход материала на деталь при втором методе получения заготовки;

(4.10)

(4.10) – себестоимость детали при первом методе получения заготовки;

– себестоимость детали при первом методе получения заготовки; – себестоимость деталь при втором методе получения заготовки;

– себестоимость деталь при втором методе получения заготовки; руб.

руб.