Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Поверхности аналитическим и табличным методомСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

При проектировании технологических процессов механической обработки заготовок надо установить оптимальные припуски, которые обеспечили бы заданную точность и качество обрабатываемых поверхностей. Припуском называется слой материала, удаляемый с поверхности заготовок в целях достижения заданных свойств обрабатываемой поверхности. Припуски могут быть операционными и промежуточными. Операционный припуск – это припуск, удаляемый при выполнении одной технологической операции. Припуск, удаляемый при выполнении одного технологического перехода, называется промежуточным. Общий припуск определяется разностью размеров исходной заготовки и детали. Установление оптимальных припусков играет важную роль при разработке технологических процессов изготовления деталей. Назначение чрезмерно больших припусков приводит к непроизводительным потерям материала, превращенного в стружку, к увеличению трудоёмкости механической обработки, к увеличению расхода режущего инструмента и электроэнергии, к увеличению потребности в оборудовании и рабочей силе. При этом затрудняется построение операций на настроенных станках, уменьшается точность обработки в связи с увеличением упругих отжатий в технологической системе и усложняется применение приспособлений. Назначение недостаточно больших припусков не обеспечивает удаление дефектных слоёв материала и достижение требуемой точности и шероховатости обрабатываемых поверхностей, а также вызывает повышение требований к точности исходных заготовок и приводит к их удорожанию, затрудняет разметку и выверку положения заготовок на станках при обработке по методу пробных ходов и увеличивает опасность появления брака. Необоснованное повышение качества поверхности и степени точности увеличивает себестоимость изготовления детали на этой технологической операции. 7.1 Аналитический метод определения припусков

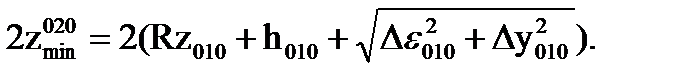

Аналитический метод определения припусков базируется на анализе производственных погрешностей, возникающих при конкретных условиях обработки заготовки. Припуски на обработку определяют таким образом, чтобы на выполняемом технологическом переходе были устранены погрешности детали, которые остались на предшествующем переходе. Минимальный промежуточный припуск на выполняемом переходе для диаметральных размеров:

где

Номинальный припуск на обработку поверхностей для диаметральных размеров:

где Ti-1 – допуск на размер на предшествующем переходе, мм.

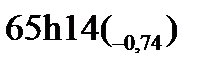

Определяем аналитическим методом припуска, допуска и операционные размеры на размер Æ Исходная заготовка – прокат. Устанавливаем предварительный маршрутный техпроцесс обработки элемента детали размером Æ

010 Заготовительная 16 квалитет 020 Токарная (точение чистовое) 14 квалитет

Таблица 7.1 – Расчет припусков, допусков и промежуточных размеров на р-р Æ

Определяем операционные припуски. Операция 020 токарная (точение черновое). Минимальный припуск на чистовую обработку ищем по формуле:

Номинальный припуск на чистовую обработку ищем по формуле:

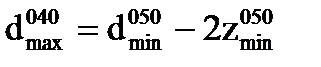

Промежуточные расчетные размеры по обрабатываемым поверхностям определяем по формулам:

Операционный размер на операции 020: Определяем максимальный припуск по формуле:

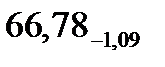

Определяем аналитическим методом припуска, допуска и операционные размеры на размер Æ

Устанавливаем предварительный маршрутный техпроцесс обработки элемента детали размером Æ

040 Токарная (сверление) 14 квалитет 050 Токарная расточная (чистовое) 14 квалитет Таблица 7.2 – Расчет припусков, допусков и промежуточных размеров на р-р Æ

Определяем операционные припуски. Операция 050 токарная растачивание (точение черновое).

Минимальный припуск на чистовую обработку ищем по формуле:

Номинальный припуск на чистовую обработку ищем по формуле:

Промежуточные расчетные размеры по обрабатываемым поверхностям определяем по формулам:

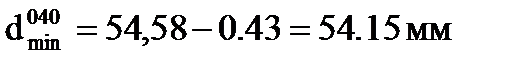

Операционный размер на операции 050: Определяем максимальный припуск по формуле:

7.2 Табличный метод определения припусков

При табличном методе определения промежуточных припусков на обработку поверхностей пользуются таблицами соответствующих стандартов, нормативными материалами и данными технических справочников. Табличный метод определения промежуточных припусков сравнительно прост, однако практическое применение его вызывает некоторое затруднение, которое объясняется тем, что таблицы находятся в разных справочниках изданиях, стандартах отраслей и предприятий, различных по содержанию и по системе их построения. Каждая отрасль машиностроения, разрабатывая стандарты и руководящие технические материалы, учитывает свою специфику производства и производственную оснащенность. Промежуточные припуски и допуски для каждой операции определяет, начиная от финишной операции к начальной, т.е. в направлении, обратном ходу технологического процесса обработки заготовки. Справочник металлиста Наименьшие значения рекомендуемых припусков выбираются из справочников.

Таблица 7.3 – Расчет припусков, допусков и промежуточных размеров табличным методом

Расчет припусков для линейных размеров

Размерный анализ технологического процесса изготовления деталей машин, называют специальные способы выявления и фиксации связей размерных параметров детали при ее изготовлении, а также методы расчета этих параметров путем решения размерных цепей. Размерный анализ позволяет уточнить намеченный вариант технологического процесса и решить следующие задачи: - установить потребные размеры заготовки с минимально необходимыми припусками, что обеспечивает сокращение расхода материала; - спроектировать технологический процесс с минимально необходимым количеством операций и переходов, что снижает трудоемкость изготовления изделий; - спроектировать технологический процесс, гарантирующий изготовление качественных деталей и отсутствие брака при их производстве. ГОСТ 16319 – 70, определяет размерные цепи как совокупность размеров, образующих замкнутый контур и непосредственно участвующий в решении поставленной задачи. ГОСТ 16320 – 70 устанавливает методы решения прямой и обратной задачи. Прямая задача – определение размеров и предельных отклонений всех составляющих звеньев размерной цепи по известному размеру и отклонением замыкающего звена. Обратная задача – определение размеров и отклонений замыкающего звена по известным размерам и отклонениям составляющих звеньев. Обычно обработка заготовки производится в несколько операций, и поэтому на каждой из них предусматривается промежуточный операционный припуск. В большинстве случаев технологические операции имеют целью не удаление припуска, а обеспечение размеров поверхностей, и их формы и взаимного расположения. При проектировании же технологических процессов вначале определяется минимально необходимый припуск, а затем операционные размеры.

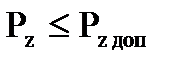

Последовательность работы при этом следующая. В соответствии с требованиями чертежа, определяем технологический маршрут изготовления детали, т.е. набор и последовательность технологических операций обработки деталей. Затем по размерам каждой из поверхностей готовой детали определяем размеры на последних операциях и после выбора необходимой величины минимального припуска, определяем размеры, которые следует задать на предшествующих операциях. Таким образом, определяем размеры на всех операциях и размеры заготовки с минимально необходимыми припусками. Для выполнения этих работ необходимо правильно выбрать величину припуска – в том случае могут либо оставаться необработанные участки на поверхности детали, либо припуски окажутся слишком большими, а это удорожает процесс и ведет к перерасходу металла. Проверка возможности изготовления детали с заданной точностью. При проектировании технологического процесса очень часто проставленный в чертеже размер и технические требования непосредственно не выполняются. В размерной схеме это звено всегда является замыкающимся звеном. Так как замыкающее звено и его точность определяется точностью изготовления составляющих звеньев, то необходимо проверить по точности выполнения составляющих звеньев, обеспечены ли предписанные чертежом и технические требования. Проверка ведется следующим образом. Суммируются все операционные допуски Tаоп·i размеров, входимых в контур и сравниваются с чертежным допуском. Если условие Если же указанные условия не выдерживается, то ведем корректировку технологического процесса по следующим направлениям: - уменьшение колебаний составляющих звеньев; - введение дополнительных операций, обеспечивающих большую точность выполнение размеров; - введением операций, превращающих замыкающее звено в составляющее. После корректировки вновь проверяем выполнение условий на чертеже, и если они соблюдены, то технологический процесс принимается за рабочий.

8 Расчет и назначение режимов резания на 2 поверхности

При выборе режимов обработки необходимо придерживаться определенного порядка, т.е. при назначении и расчете режима обработки учитывают тип и размеры режущего инструмента, материал его режущей части, материал и состояние заготовки, тип оборудования и его состояние. Следует помнить, что элементы режимов резания находятся во взаимной функциональной зависимости, установленной эмпирическими формулами. Параметры режимов резания выбирают таким образом, чтобы достичь наибольшей производительности труда при наименьшей себестоимости данной технологической операции. Эти условия удается выполнить при работе инструментом рациональной конструкции с максимальным использованием всех возможностей станка.

8.1 Определение режимов резания аналитическим методом

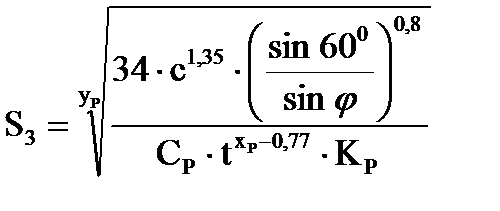

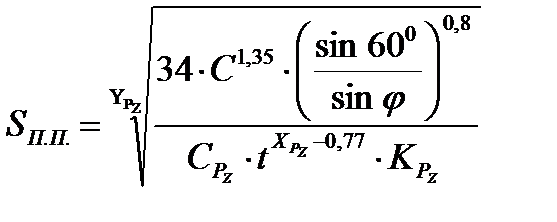

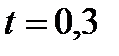

Производим аналитический расчет режимов резания для токарной операции 020 – точение диаметра до Æ C учетом оставления припуска на чистовую обработку 2,24 мм устанавливаем глубину резания на черновую обработку t = 2,24 мм. Параметры проходного упорного отогнутого резца 16 X 16 ВК8 ГОСТ 18879 – 73: В = 16 мм – ширина державки резца; Н = 16 мм – высота державки резца; φ = 90˚ – главный угол в плане; φ1 = 10˚ – вспомогательный угол в плане; R = 0,2 мм – радиус при вершине резца; c = 4 мм – толщина твердосплавной пластинки. Определяем подачу. Резец можно считать балкой, защемленной одним концом и нагруженной на другом тремя силами: Подачу, допустимую прочностью державки резца, определяем по формуле:

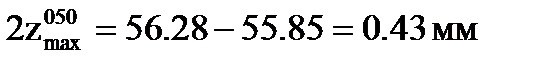

где l – вылет резца (

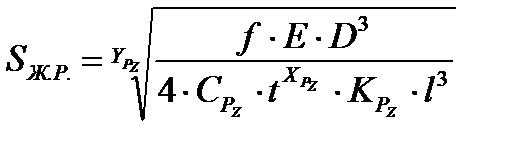

1) Подачу, допустимую жесткостью державки резца, определяем по формуле:

где f – прогиб резца при работе ( Е – модуль упругости (

1)

Подачу, допустимую прочностью твердосплавной пластинки, определяем по формуле:

1)

При черновой обработке подачу, допустимую шероховатостью поверхности, определяем по формуле:

где СН=0,008; у=1,4; u=0,7; х=0,3; z=0,35 – эмпирические коэффициенты.

1)

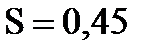

Из всех подач выбираем минимальную: Для черновой обработки размера Æ t = 2,24 мм

V = 70 м/мин n = 823 об/мин

8.2 Расчет режимов резания табличным методом

При определении режимов резания табличным методом используют нормативные таблицы в зависимости от выбранного типа производства и установленного вида обработки заготовки.

Таблица 8.1 - Определение режимов резания

9 Расчет норм времени на 2 операции

Техническая норма времени на обработку заготовки является одним из основных параметров для расчета стоимости изготовляемой детали, числа производственного оборудования, заработной платы рабочих и планирования производства. Общая норма времени на механическую обработку одной заготовки:

где Тосн – основное время, мин; Твсп – вспомогательное время, мин; Тто – время на обслуживание рабочего места, мин; Топ – время отдыха, мин.

где L – расчетная длина в направлении подачи, мм; n – частота вращения шпинделя, об/мин; i – число рабочих ходов режущего инструмента; S – подача, мм/об.

Операция 020 – Токарная ЧПУ Переход 2. Точить поверхность (3) Расчетная длина рабочего хода инструмента:

где l = 33,15 мм – длина обрабатываемой поверхности; l1 = 0 мм – величина врезания инструмента; l2 = 0 – величина перебега.

Вспомогательное время выбираем по машиностроительным нормативам Твсп = 0,02 мин. Оперативное время определяем как Время на обслуживание рабочего места Время на отдых и естественные надобности Таким образом, штучное время на второй переход операции 050:

Переход 10. Расточить поверхность (4) окончательно Æ Расчетная длина рабочего хода инструмента:

где l = 35 мм – длина обрабатываемой поверхности; l1 = 0 мм – величина врезания инструмента; l2 = 0 – величина перебега.

Вспомогательное время выбираем по машиностроительным нормативам Твсп = 0,2 мин. Оперативное время определяем как Время на обслуживание рабочего места Время на отдых и естественные надобности Таким образом, штучное время на переход операции 050:

10 Выбор и описание режущего инструмента

Одновременно с выбором станка и приспособлений для операции выбирается необходимый режущий инструмент, обеспечивающий достижение наибольшей производительности, требуемой точности и шероховатости поверхности. Тип и размеры режущего инструмента для выполнения заданной операции зависят от способов обработки материала, размеров обрабатываемых поверхностей, а также от требований, предъявляемых к точности и шероховатости поверхности, вида производства. Выбор материала режущей части имеет большое значение для повышения производительности и уменьшения себестоимости обработки.

Резцы: 1) Резец проходной упорный отогнутый (черновой) 12 X 12 ВК8 ГОСТ 18879 – 73; 2) Резец расточной (чистовой) 12 X 12 ВК8 ГОСТ 18883 – 73; 3) Резец резьбовой 12 Х 12 ВК10Х0М ГОСТ 18876-73; Фрезы: 1) Фреза концевая Æ24 мм ВК8 ГОСТ 17025-71; Сверла: 1) Сверло спиральное Æ15 ВК8 ГОСТ 22735 – 77; 2) Сверло спиральное Æ7 ВК8 ГОСТ 22735 – 77; 3) Сверло спиральное Æ2,8 ВК8 ГОСТ 22735 – 77 4) Сверло центровочное ГОСТ 14952 – 75. Метчики: 1) Метчик машинный М3; ГОСТ 3266-81; Зенкера: 2) Зенкер Æ7,3; Е2323.0054

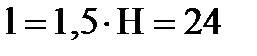

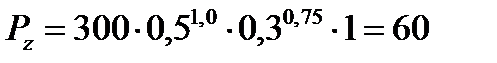

11 Пример расчета режущего инструмента Произведем расчет для операции 070. На данной операции используем токарный станок с ЧПУ Shaublin 180-CCN. Точится канавка. Глубину резания Определим силу резания. Для токарной обработки силу резания рассчитывают по формуле:

где Ср – постоянная резания; V – скорость резания, м/мин; t – глубина резания, мм; S – подача, мм/об; Кр – общий поправочный коэффициент на силу резания, учитывающий условия резания; xр, yр, nр – показатели степени.

Поправочный коэффициент Кр представляет собой произведение коэффициентов учитывающих изменение против табличных условий резания.

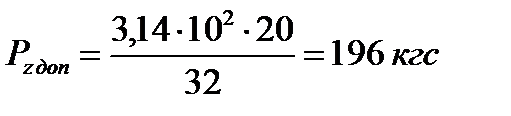

Определим диаметр державки: При круглом сечении

Принимаем ближайшую по ГОСТу 10043-62 больший диаметр державки D = 10 мм. Определим максимальную нагрузку, допускаемую прочностью резца прямоугольного сечения:

Определим максимальную нагрузку, допускаемую жесткостью резца:

где f – допускаемая стрела прогиба резца: при чистовом точении – f = 0,05 мм; E – модуль упругости материала резца, Е = 2 · 105 МПа; J – момент инерции сечения державки. Момент инерции сечения державки для прямоугольного сечения:

Необходимо, чтобы выполнялось условие:

Геометрические параметры резца и его режущей части: Общая длина – L = 68 мм; Диаметр державки – D = 10 мм; Ширина режущей кромки – а = 1,58-0,03 мм; Вылет резца – l = 28 мм; Длина до опасного сечения – l1 = 18 мм; Передний угол – Задний угол – Вспомогательный задний угол – Угол заострения – Угол наклона главной режущей кромки –

Определяем подачу. Подачу, допустимую прочностью державки резца, определяем по формуле:

где [s]u – допустимое напряжение изгиба, [s]u =20 кг/мм2; l – вылет резца,

Подачу, допустимую жесткостью державки резца, определяем по формуле:

где f – прогиб резца при работе, Е – модуль упругости,

Подачу, допустимую прочностью твердосплавной пластинки, определяем по формуле:

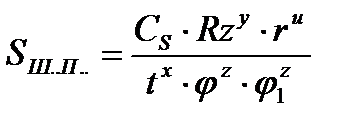

Подачу, допустимую шероховатостью поверхности, определяем по формуле:

где

Из всех подач выбираем минимальную: Определяем скорость резания по эмпирической формуле с учетом жесткости технологической системы по формуле:

где Н – поверхность канавки, мм; Т – стойкость инструмента, t – глубина резания, S – подача,

V=65 мм/мин.

Находим число оборотов шпинделя по формуле:

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-06; просмотров: 3799; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.214 (0.054 с.) |

(7.1)

(7.1) – высота микронеровностей поверхности, получаемая на предшествующем переходе, мкм;

– высота микронеровностей поверхности, получаемая на предшествующем переходе, мкм; – глубина дефектного слоя от предшествующего перехода, мкм;

– глубина дефектного слоя от предшествующего перехода, мкм; – суммарные погрешности отклонения расположения поверхностей от номинального на предшествующем переходе, мкм;

– суммарные погрешности отклонения расположения поверхностей от номинального на предшествующем переходе, мкм; – погрешность базирования и установки заготовки на выполняемом переходе.

– погрешность базирования и установки заготовки на выполняемом переходе. , (7.2)

, (7.2)

(7.3)

(7.3)

(7.4)

(7.4)

; (7.5)

; (7.5)

; (7.6)

; (7.6)

(7.7)

(7.7)

.

. :

:

(7.8)

(7.8) .

. (7.9)

(7.9)

; (7.10)

; (7.10)

; (7.11)

; (7.11)

(7.12)

(7.12)

соблюдено, то считаем, что предлагаемый вариант технологического процесса может быть принят, так как он полностью обеспечивает изготовление деталей в соответствии с требованиями чертежа.

соблюдено, то считаем, что предлагаемый вариант технологического процесса может быть принят, так как он полностью обеспечивает изготовление деталей в соответствии с требованиями чертежа. мм на станке PRIMUS-3T.

мм на станке PRIMUS-3T. ,

,  ,

,  , создающими сложное напряженно-деформированное состояние в державке резца. Однако, как показывает анализ, с достаточной для практики точностью прочность резца может быть рассчитана по силе

, создающими сложное напряженно-деформированное состояние в державке резца. Однако, как показывает анализ, с достаточной для практики точностью прочность резца может быть рассчитана по силе  , (8.1)

, (8.1) – допустимое напряжение изгиба (

– допустимое напряжение изгиба ( кг/мм2);

кг/мм2); мм);

мм); – поправочные коэффициенты.

– поправочные коэффициенты. мм/об.

мм/об. , (8.2)

, (8.2) мм – при черновой;

мм – при черновой;  мм – при чистовой);

мм – при чистовой); кН/мм2).

кН/мм2). мм/об.

мм/об. . (8.3)

. (8.3) мм/об.

мм/об. , (8.4)

, (8.4) мм/об.

мм/об. мм/об. – для обработки

мм/об. – для обработки устанавливаем:

устанавливаем: мм/об

мм/об , (9.1)

, (9.1) (9.2)

(9.2) (9.3)

(9.3)

устанавливаем максимальной, равной припуску на обработку:

устанавливаем максимальной, равной припуску на обработку:  мм.

мм. , (11.1)

, (11.1) кгс

кгс (11.2)

(11.2) мм

мм (11.3)

(11.3)

, (11.4)

, (11.4) (11.5)

(11.5)

;

;

;

;

;

; ;

; ;

; ;

; ;

; , (11.6)

, (11.6) мм;

мм; – поправочные коэффициенты.

– поправочные коэффициенты. мм/об.

мм/об. , (11.7)

, (11.7) мм;

мм; кгc/м2.

кгc/м2. мм/об.

мм/об. . (11.8)

. (11.8) мм/об.

мм/об. , (11.9)

, (11.9) – эмпирические коэффициенты.

– эмпирические коэффициенты. мм/об.

мм/об. мм/об.

мм/об. , (11.10)

, (11.10) – эмпирические коэффициенты;

– эмпирические коэффициенты; мин;

мин; мм;

мм; мм/об.

мм/об.

, (11.11)

, (11.11) об/мин.

об/мин. Рисунок 2- Углы зуба зенкера.

Рисунок 2- Углы зуба зенкера.