Мы поможем в написании ваших работ!

ЗНАЕТЕ ЛИ ВЫ?

|

Контроль шероховатости поверхности

Похожие статьи вашей тематики

Шероховатость обработанной поверхности контролируют путем сравнения со стандартными образцами шероховатости, с аттестованной деталью или с помощью микроскопов сравнения, а также контактным и бесконтактным методами. Методы сравнения широко используют в производственных условиях, а контроль шероховатости сравнением со стандартными образцами или с аттестованной деталью — в цеховых условиях, на рабочем месте.

Образцы шероховатости поверхности (рис. 1) представляют собой наборы металлических брусков 2 размером 30X20 мм, закрепленных в оправах 1 винтами 3. Контроль шероховатости обработанной поверхности производят визуально, на глаз, или осязанием, проводя ногтем поперек следов обработки детали и сравнивая результаты с результатами, полученными аналогично при исследовании стандартных образцов. Материал стандартного образца, форма его поверхности и метод обработки имеют большое значение для большей достоверности контроля, поэтому образцы изготовляют из разных материалов (сталь, чугун) с разной формой поверхностей (плоская, цилиндрическая), обработанных различными способами при определенных режимах (точение, фрезерование, шлифование, строгание

и др.). Образцы, обработанные точением, фрезерованием, строганием, развертыванием, изготовляют незакаленными, а шлифованием, полированием, — закаленными.

Рис. 1. Образцы шероховатости поверхности

Контроль визуальным методом или осязанием обеспечивает правильные результаты для поверхностей с высотой неровностей Rz= 10-16 мкм (6—8-й классы шероховатости). Параметры шероховагости клеймят на образце (зона 4). Образцы шероховатости изготовляют для следующих видов обработки: наружное точение, внутреннее растачивание, развертывание, торцовое фрезерование, цилиндрическое фрезерование, строгание, круглое шлифование, плоское шлифование, торцовое шлифование, внутреннее шлифование, полирование, доводка. Правильность контроля в значительной степени зависит от опыта и квалификации контролера, а также от вида и интенсивности освещения.

Повышение точности сравнения достигают применением лупы, что позволяет получить достоверные результаты до Rz= = 0,8 мкм (9-й класс шероховатости) или контролем на микроскопах сравнения. Микроскоп позволяет одновременно рассматривать контролируемую и образцовую поверхности, находящиеся в поле зрения микроскопа, при одинаковом увеличении и одинаковых условиях освещения. Микроскоп сравнения позволяет получить надежные результаты доRz=0,l мкм (12-й класс шероховатости).

Оценка шероховатости методом сравнения является субъективной. При его использовании могут возникнуть разногласия в оценке, для разрешения которых следует объективно измерить шероховатость поверхности на приборах. Измерение параметров шероховатости на приборах, как правило, выполняют в лабораторных условиях для получения действительных значений одного или нескольких параметров шероховатости, которые заданы в чертеже детали.

Измерение шероховатости поверхности контактным методом производят с помощью профилометров и профилографов. Принцип работы приборов этого типа основан на ощупывании контролируемой поверхности алмазной иглой с радиусом кривизны 10 мкм. Профилометры непосредственно показывают среднее арифметическое отклонение профиля Ra, а профилографы записывают профиль поверхности на диаграмме.

Профилометры (мод. 240, 253) позволяют производить измерение шероховатости поверхности по параметру Ra=2,5-s--j-0,04 мкм (6—12-й классы шероховатости). Профилометр мод. 240 используют для измерения шероховатости в цеховых условиях. Профилометр-профилограф (мод. 201) имеет кроме показывающего также и записывающее устройство, позволяющее вычертить действительный профиль шероховатости поверхности с увеличением по вертикали 1000—200 000 и по горизонтали

2—4000. Прибор предназначен для лабораторных измерений шероховатости и позволяет измерить параметр Ra=5-0,04 мкм (5—12-й классы шероховатости) с фиксацией по показывающему устройству, а по записанной профилограммеRa=5 - 0,01 мкм (5—14-й классы шероховатости). Профилометр-профилограф позволяет также измерить и все остальные параметры шероховатости поверхности.

Датчик профилометра-профилографа укомплектован рядом сменных опор, позволяющих измерять шероховатость плоских наружных и внутренних цилиндрических поверхностей. Прибор предназначен для измерения шероховатости поверхности отверстий диаметром более 8 мм. Более совершенным является профилометр-профилограф мод. 202, имеющий расширенный диапазон вертикальных перемещений и предназначенный для измерения шероховатости криволинейных поверхностей, в том числе профиля зубьев зубчатых колес, а также шероховатости поверхности малых отверстий диаметром более 3 мм на глубину 5 мм.

Волнистость поверхности.

Волнистостью называется совокупность периодически чередующихся неровностей с относительно большим шагом, превышающим принимаемую при измерении базовую длину.

Параметрами волнистости 3 являются:

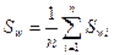

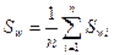

1. Высота волнистости  - среднее арифметическое из пяти ее значений, определенных на длине участка измерения - среднее арифметическое из пяти ее значений, определенных на длине участка измерения  , равной не менее пяти действительным наибольшим шагам , равной не менее пяти действительным наибольшим шагам  волнистости волнистости

, (3.8) , (3.8)

= 0,1…200 мкм.

2. Наибольшая высота волнистости = 0,1…200 мкм.

2. Наибольшая высота волнистости  - расстояние между наивысшей и наинизшей точками измеренного профиля в пределах длины - расстояние между наивысшей и наинизшей точками измеренного профиля в пределах длины  , измеренное на одной полной волне.

3. Средний шаг волнистости , измеренное на одной полной волне.

3. Средний шаг волнистости  - среднее арифметическое значение длин отрезков средней линии - среднее арифметическое значение длин отрезков средней линии  , ограниченных точками их пересечения с соседними участками профиля волнистости , ограниченных точками их пересечения с соседними участками профиля волнистости

Рис.1 – Волнистость поверхности

Рис.1 – Волнистость поверхности

. (3.9)

Положение средней линии . (3.9)

Положение средней линии  определяется так же, как и положение средней линии профиля определяется так же, как и положение средней линии профиля  шероховатости.

Форма волны зависит от причин, которые вызывают волнистость поверхности:

- вибрации технологической системы с относительно малой частотой колебаний и большой амплитудой;

- неточность установки режущего инструмента (биение шлифовальных кругов и фрез);

- погрешности в передачах станков (зубчатых колес);

- обработка с применением систем автоматического регулирования;

- обработка широкими резцами;

- копирование неровностей заготовки;

- действие остаточных напряжений в нежестких заготовках.

Уменьшение волнистости связано с устранением причин ее вызывающих.

Волнистость поверхности отрицательно влияет на эксплуатационные свойства деталей:

- увеличивается скорость изнашивания и снижается долговечность трущихся поверхностей;

- уменьшается площадь контакта сопряженных поверхностей и контактная жесткость;

- снижается герметичность соединения;

- снижается к.п.д. передачи из-за увеличения силы трения;

- ослабляется натяг в соединениях и, следовательно, их прочность;

29.Система нормирования отклонений и допусков форм и расположения поверхностей.

Вследствие целого ряда причин при изготовлении геометрическая форма деталей не выдерживается. Поверхности также должны правильно располагаться одна относительно другой, однако они имеют погрешности взаимного расположения. Все эти погрешности (также как шероховатость поверхностей) влияют на эксплуатационные (износ, шум, прочность, герметичность и т.д.) и на технологические (трудоемкость обработки, сборки, контроля, себестоимость) показатели. Поэтому отклонения формы и расположения поверхностей должны быть ограничены допусками.

Термины и определения, относящиеся к допускам формы и расположения, даны в ГОСТ 24642.

Отклонением формыназывается отклонение формы реальной поверхности или профиля от формы номинальной поверхности или профиля (рисунок 3.2).

Номинальная поверхность– это идеальная поверхность, форма которой задана чертежом или другой технической документацией.

Реальная поверхность– это поверхность, ограничивающая тело и отделяющая его от окружающей среды. Отклонения формы оцениваются по всей поверхности (по всему профилю) или на нормируемом участке, если заданы площадь, длина или угол сектора, а в необходимых случаях и расположение его на поверхности. Если расположение участка не задано, то его считают любым в пределах всей поверхности или профиля.

Отсчет отклонений формы поверхности производится по нормали к прилегающей поверхности как наибольшее расстояние от точек реальной поверхности до прилегающей, которая рассматривается как номинальная.

Прилегающая поверхность– поверхность, имеющая форму номинальной поверхности, соприкасающаяся с реальной поверхностью и расположенная вне материала детали так, чтобы отклонение от неё наиболее удаленной точки реальной поверхности в пределах нормируемого участка имело минимальное значение. Отклонения формы профиля оцениваются аналогично – от прилегающей линии.

Допуск формы– это наибольшее допускаемое значение отклонения формы.

Допуски формы могут быть:

- комплексными (плоскостность, цилиндричность, круглость, допуск формы заданного профиля)

- элементарными (выпуклость, вогнутость, овальность, огранка, конусообразность, седлообразность, бочкообразность). шероховатости.

Форма волны зависит от причин, которые вызывают волнистость поверхности:

- вибрации технологической системы с относительно малой частотой колебаний и большой амплитудой;

- неточность установки режущего инструмента (биение шлифовальных кругов и фрез);

- погрешности в передачах станков (зубчатых колес);

- обработка с применением систем автоматического регулирования;

- обработка широкими резцами;

- копирование неровностей заготовки;

- действие остаточных напряжений в нежестких заготовках.

Уменьшение волнистости связано с устранением причин ее вызывающих.

Волнистость поверхности отрицательно влияет на эксплуатационные свойства деталей:

- увеличивается скорость изнашивания и снижается долговечность трущихся поверхностей;

- уменьшается площадь контакта сопряженных поверхностей и контактная жесткость;

- снижается герметичность соединения;

- снижается к.п.д. передачи из-за увеличения силы трения;

- ослабляется натяг в соединениях и, следовательно, их прочность;

29.Система нормирования отклонений и допусков форм и расположения поверхностей.

Вследствие целого ряда причин при изготовлении геометрическая форма деталей не выдерживается. Поверхности также должны правильно располагаться одна относительно другой, однако они имеют погрешности взаимного расположения. Все эти погрешности (также как шероховатость поверхностей) влияют на эксплуатационные (износ, шум, прочность, герметичность и т.д.) и на технологические (трудоемкость обработки, сборки, контроля, себестоимость) показатели. Поэтому отклонения формы и расположения поверхностей должны быть ограничены допусками.

Термины и определения, относящиеся к допускам формы и расположения, даны в ГОСТ 24642.

Отклонением формыназывается отклонение формы реальной поверхности или профиля от формы номинальной поверхности или профиля (рисунок 3.2).

Номинальная поверхность– это идеальная поверхность, форма которой задана чертежом или другой технической документацией.

Реальная поверхность– это поверхность, ограничивающая тело и отделяющая его от окружающей среды. Отклонения формы оцениваются по всей поверхности (по всему профилю) или на нормируемом участке, если заданы площадь, длина или угол сектора, а в необходимых случаях и расположение его на поверхности. Если расположение участка не задано, то его считают любым в пределах всей поверхности или профиля.

Отсчет отклонений формы поверхности производится по нормали к прилегающей поверхности как наибольшее расстояние от точек реальной поверхности до прилегающей, которая рассматривается как номинальная.

Прилегающая поверхность– поверхность, имеющая форму номинальной поверхности, соприкасающаяся с реальной поверхностью и расположенная вне материала детали так, чтобы отклонение от неё наиболее удаленной точки реальной поверхности в пределах нормируемого участка имело минимальное значение. Отклонения формы профиля оцениваются аналогично – от прилегающей линии.

Допуск формы– это наибольшее допускаемое значение отклонения формы.

Допуски формы могут быть:

- комплексными (плоскостность, цилиндричность, круглость, допуск формы заданного профиля)

- элементарными (выпуклость, вогнутость, овальность, огранка, конусообразность, седлообразность, бочкообразность).

Рисунок 3.2 – Схема к определению отклонения формы поверхности

Отклонением расположенияназывается отклонение реального расположения рассматриваемого элемента от его номинального расположения.

Элемент– это обобщенный термин, под которым понимают поверхность, линию или точку. Расположение рассматриваемого элемента определяется относительно базы. От базы на чертеже задаются координирующие размеры рассматриваемых элементов. Базами могут быть плоскости, цилиндрические поверхности, оси, совокупность поверхностей.

При нормировании и измерении допусков расположения поверхностей погрешности их формы не учитываются.

Суммарный допуск формы и расположенияявляется результатом совместного проявления отклонений

30. Расстановка допусков формы на чертежах. Числовые значения допусков формы

Вид допуска формы и расположения согласно ГОСТ 2.308 – 79 следует обозначать на чертеже знаками (графическими символами), приведенными в табл.1. Знак и числовое значение допуска вписывают в рамку, указывая на первом месте знак, на втором — числовое значение допуска в миллиметрах, на третьем (при необходимости) - буквенное значение базы (баз) или поверхности, с которой связан допуск расположения.

На рис. 1 приведены некоторые правила простановки допусков формы и расположения на чертежах: а – допуск и база А относятся к поверхности, а не к оси (стрелку располагают на некотором расстоянии от конца размерной линии); б – допуск и база Б относятся к боковой поверхности резьбы; в – допуск и база В относятся к оси или плоскости симметрии (конец соединительной линии должен совпадать с продолжением размерной линии этого элемента); г – допуск и база Г относятся к оси резьбы; д – допуск и база Д относятся к общей оси; е – допуск относится ко всей поверхности (длине элемента) и на нормируемом участке, который может занимать любое положение на поверхности; ж – выступающее поле допуска (контур выступающей части нормируемого элемента указывают сплошной тонкой линией).

Рисунок 3.2 – Схема к определению отклонения формы поверхности

Отклонением расположенияназывается отклонение реального расположения рассматриваемого элемента от его номинального расположения.

Элемент– это обобщенный термин, под которым понимают поверхность, линию или точку. Расположение рассматриваемого элемента определяется относительно базы. От базы на чертеже задаются координирующие размеры рассматриваемых элементов. Базами могут быть плоскости, цилиндрические поверхности, оси, совокупность поверхностей.

При нормировании и измерении допусков расположения поверхностей погрешности их формы не учитываются.

Суммарный допуск формы и расположенияявляется результатом совместного проявления отклонений

30. Расстановка допусков формы на чертежах. Числовые значения допусков формы

Вид допуска формы и расположения согласно ГОСТ 2.308 – 79 следует обозначать на чертеже знаками (графическими символами), приведенными в табл.1. Знак и числовое значение допуска вписывают в рамку, указывая на первом месте знак, на втором — числовое значение допуска в миллиметрах, на третьем (при необходимости) - буквенное значение базы (баз) или поверхности, с которой связан допуск расположения.

На рис. 1 приведены некоторые правила простановки допусков формы и расположения на чертежах: а – допуск и база А относятся к поверхности, а не к оси (стрелку располагают на некотором расстоянии от конца размерной линии); б – допуск и база Б относятся к боковой поверхности резьбы; в – допуск и база В относятся к оси или плоскости симметрии (конец соединительной линии должен совпадать с продолжением размерной линии этого элемента); г – допуск и база Г относятся к оси резьбы; д – допуск и база Д относятся к общей оси; е – допуск относится ко всей поверхности (длине элемента) и на нормируемом участке, который может занимать любое положение на поверхности; ж – выступающее поле допуска (контур выступающей части нормируемого элемента указывают сплошной тонкой линией).

Рис. 1. Правила простановки допусков формы и расположения

Кроме нанесения отклонений формы и расположения на чертеже иногда применяют текстовые записи в случаях, когда условные обозначения слишком затемняют чертеж или не раскрывают полностью технических требований к изготовлению детали. В текстовой части дается краткое наименование заданного отклонения и буквенное обозначение или наименование параметра (например, поверхности), для которого задаются отклонение и его числовая величина. Если допускаемое отклонение относится к расположению поверхностей, то показываются еще и базы, относительно которых задано отклонение.

Табл.1

Рис. 1. Правила простановки допусков формы и расположения

Кроме нанесения отклонений формы и расположения на чертеже иногда применяют текстовые записи в случаях, когда условные обозначения слишком затемняют чертеж или не раскрывают полностью технических требований к изготовлению детали. В текстовой части дается краткое наименование заданного отклонения и буквенное обозначение или наименование параметра (например, поверхности), для которого задаются отклонение и его числовая величина. Если допускаемое отклонение относится к расположению поверхностей, то показываются еще и базы, относительно которых задано отклонение.

Табл.1

| Группа допусков

| Вид допуска

| Знак

| | Допуск формы

| Допуск прямолинейности

|

| | Допуск плоскостности

|

| | Допуск круглости

|

| | Допуск цилиндричности

|

| | Допуск профиля продольного сечения

|

| | Допуск расположения

| Допуск параллельности

|

| | Допуск перпендикулярности

|

| | Допуск наклона

|

| | Допуск соосности

|

| | Допуск симметричности

|

| | Позиционный допуск

|

| | Допуск пересечения, осей

|

| | Суммарные допуски формы и расположения

| Допуск радиального биения

Допуск торцового биения

Допуск биения в заданном направлении

|

| | Допуск полного радиального биения

Допуск полного торцового биения

|

| | Допуск формы заданного профиля

|

| | Допуск формы заданной поверхности

|

| |

|

- среднее арифметическое из пяти ее значений, определенных на длине участка измерения

- среднее арифметическое из пяти ее значений, определенных на длине участка измерения  , равной не менее пяти действительным наибольшим шагам

, равной не менее пяти действительным наибольшим шагам  волнистости

волнистости

, (3.8)

, (3.8)

= 0,1…200 мкм.

2. Наибольшая высота волнистости

= 0,1…200 мкм.

2. Наибольшая высота волнистости  - расстояние между наивысшей и наинизшей точками измеренного профиля в пределах длины

- расстояние между наивысшей и наинизшей точками измеренного профиля в пределах длины  , измеренное на одной полной волне.

3. Средний шаг волнистости

, измеренное на одной полной волне.

3. Средний шаг волнистости  - среднее арифметическое значение длин отрезков средней линии

- среднее арифметическое значение длин отрезков средней линии  , ограниченных точками их пересечения с соседними участками профиля волнистости

, ограниченных точками их пересечения с соседними участками профиля волнистости

Рис.1 – Волнистость поверхности

Рис.1 – Волнистость поверхности

. (3.9)

Положение средней линии

. (3.9)

Положение средней линии  определяется так же, как и положение средней линии профиля

определяется так же, как и положение средней линии профиля  шероховатости.

Форма волны зависит от причин, которые вызывают волнистость поверхности:

- вибрации технологической системы с относительно малой частотой колебаний и большой амплитудой;

- неточность установки режущего инструмента (биение шлифовальных кругов и фрез);

- погрешности в передачах станков (зубчатых колес);

- обработка с применением систем автоматического регулирования;

- обработка широкими резцами;

- копирование неровностей заготовки;

- действие остаточных напряжений в нежестких заготовках.

Уменьшение волнистости связано с устранением причин ее вызывающих.

Волнистость поверхности отрицательно влияет на эксплуатационные свойства деталей:

- увеличивается скорость изнашивания и снижается долговечность трущихся поверхностей;

- уменьшается площадь контакта сопряженных поверхностей и контактная жесткость;

- снижается герметичность соединения;

- снижается к.п.д. передачи из-за увеличения силы трения;

- ослабляется натяг в соединениях и, следовательно, их прочность;

29.Система нормирования отклонений и допусков форм и расположения поверхностей.

Вследствие целого ряда причин при изготовлении геометрическая форма деталей не выдерживается. Поверхности также должны правильно располагаться одна относительно другой, однако они имеют погрешности взаимного расположения. Все эти погрешности (также как шероховатость поверхностей) влияют на эксплуатационные (износ, шум, прочность, герметичность и т.д.) и на технологические (трудоемкость обработки, сборки, контроля, себестоимость) показатели. Поэтому отклонения формы и расположения поверхностей должны быть ограничены допусками.

Термины и определения, относящиеся к допускам формы и расположения, даны в ГОСТ 24642.

Отклонением формыназывается отклонение формы реальной поверхности или профиля от формы номинальной поверхности или профиля (рисунок 3.2).

Номинальная поверхность– это идеальная поверхность, форма которой задана чертежом или другой технической документацией.

Реальная поверхность– это поверхность, ограничивающая тело и отделяющая его от окружающей среды. Отклонения формы оцениваются по всей поверхности (по всему профилю) или на нормируемом участке, если заданы площадь, длина или угол сектора, а в необходимых случаях и расположение его на поверхности. Если расположение участка не задано, то его считают любым в пределах всей поверхности или профиля.

Отсчет отклонений формы поверхности производится по нормали к прилегающей поверхности как наибольшее расстояние от точек реальной поверхности до прилегающей, которая рассматривается как номинальная.

Прилегающая поверхность– поверхность, имеющая форму номинальной поверхности, соприкасающаяся с реальной поверхностью и расположенная вне материала детали так, чтобы отклонение от неё наиболее удаленной точки реальной поверхности в пределах нормируемого участка имело минимальное значение. Отклонения формы профиля оцениваются аналогично – от прилегающей линии.

Допуск формы– это наибольшее допускаемое значение отклонения формы.

Допуски формы могут быть:

- комплексными (плоскостность, цилиндричность, круглость, допуск формы заданного профиля)

- элементарными (выпуклость, вогнутость, овальность, огранка, конусообразность, седлообразность, бочкообразность).

шероховатости.

Форма волны зависит от причин, которые вызывают волнистость поверхности:

- вибрации технологической системы с относительно малой частотой колебаний и большой амплитудой;

- неточность установки режущего инструмента (биение шлифовальных кругов и фрез);

- погрешности в передачах станков (зубчатых колес);

- обработка с применением систем автоматического регулирования;

- обработка широкими резцами;

- копирование неровностей заготовки;

- действие остаточных напряжений в нежестких заготовках.

Уменьшение волнистости связано с устранением причин ее вызывающих.

Волнистость поверхности отрицательно влияет на эксплуатационные свойства деталей:

- увеличивается скорость изнашивания и снижается долговечность трущихся поверхностей;

- уменьшается площадь контакта сопряженных поверхностей и контактная жесткость;

- снижается герметичность соединения;

- снижается к.п.д. передачи из-за увеличения силы трения;

- ослабляется натяг в соединениях и, следовательно, их прочность;

29.Система нормирования отклонений и допусков форм и расположения поверхностей.

Вследствие целого ряда причин при изготовлении геометрическая форма деталей не выдерживается. Поверхности также должны правильно располагаться одна относительно другой, однако они имеют погрешности взаимного расположения. Все эти погрешности (также как шероховатость поверхностей) влияют на эксплуатационные (износ, шум, прочность, герметичность и т.д.) и на технологические (трудоемкость обработки, сборки, контроля, себестоимость) показатели. Поэтому отклонения формы и расположения поверхностей должны быть ограничены допусками.

Термины и определения, относящиеся к допускам формы и расположения, даны в ГОСТ 24642.

Отклонением формыназывается отклонение формы реальной поверхности или профиля от формы номинальной поверхности или профиля (рисунок 3.2).

Номинальная поверхность– это идеальная поверхность, форма которой задана чертежом или другой технической документацией.

Реальная поверхность– это поверхность, ограничивающая тело и отделяющая его от окружающей среды. Отклонения формы оцениваются по всей поверхности (по всему профилю) или на нормируемом участке, если заданы площадь, длина или угол сектора, а в необходимых случаях и расположение его на поверхности. Если расположение участка не задано, то его считают любым в пределах всей поверхности или профиля.

Отсчет отклонений формы поверхности производится по нормали к прилегающей поверхности как наибольшее расстояние от точек реальной поверхности до прилегающей, которая рассматривается как номинальная.

Прилегающая поверхность– поверхность, имеющая форму номинальной поверхности, соприкасающаяся с реальной поверхностью и расположенная вне материала детали так, чтобы отклонение от неё наиболее удаленной точки реальной поверхности в пределах нормируемого участка имело минимальное значение. Отклонения формы профиля оцениваются аналогично – от прилегающей линии.

Допуск формы– это наибольшее допускаемое значение отклонения формы.

Допуски формы могут быть:

- комплексными (плоскостность, цилиндричность, круглость, допуск формы заданного профиля)

- элементарными (выпуклость, вогнутость, овальность, огранка, конусообразность, седлообразность, бочкообразность).

Рисунок 3.2 – Схема к определению отклонения формы поверхности

Отклонением расположенияназывается отклонение реального расположения рассматриваемого элемента от его номинального расположения.

Элемент– это обобщенный термин, под которым понимают поверхность, линию или точку. Расположение рассматриваемого элемента определяется относительно базы. От базы на чертеже задаются координирующие размеры рассматриваемых элементов. Базами могут быть плоскости, цилиндрические поверхности, оси, совокупность поверхностей.

При нормировании и измерении допусков расположения поверхностей погрешности их формы не учитываются.

Суммарный допуск формы и расположенияявляется результатом совместного проявления отклонений

30. Расстановка допусков формы на чертежах. Числовые значения допусков формы

Вид допуска формы и расположения согласно ГОСТ 2.308 – 79 следует обозначать на чертеже знаками (графическими символами), приведенными в табл.1. Знак и числовое значение допуска вписывают в рамку, указывая на первом месте знак, на втором — числовое значение допуска в миллиметрах, на третьем (при необходимости) - буквенное значение базы (баз) или поверхности, с которой связан допуск расположения.

На рис. 1 приведены некоторые правила простановки допусков формы и расположения на чертежах: а – допуск и база А относятся к поверхности, а не к оси (стрелку располагают на некотором расстоянии от конца размерной линии); б – допуск и база Б относятся к боковой поверхности резьбы; в – допуск и база В относятся к оси или плоскости симметрии (конец соединительной линии должен совпадать с продолжением размерной линии этого элемента); г – допуск и база Г относятся к оси резьбы; д – допуск и база Д относятся к общей оси; е – допуск относится ко всей поверхности (длине элемента) и на нормируемом участке, который может занимать любое положение на поверхности; ж – выступающее поле допуска (контур выступающей части нормируемого элемента указывают сплошной тонкой линией).

Рисунок 3.2 – Схема к определению отклонения формы поверхности

Отклонением расположенияназывается отклонение реального расположения рассматриваемого элемента от его номинального расположения.

Элемент– это обобщенный термин, под которым понимают поверхность, линию или точку. Расположение рассматриваемого элемента определяется относительно базы. От базы на чертеже задаются координирующие размеры рассматриваемых элементов. Базами могут быть плоскости, цилиндрические поверхности, оси, совокупность поверхностей.

При нормировании и измерении допусков расположения поверхностей погрешности их формы не учитываются.

Суммарный допуск формы и расположенияявляется результатом совместного проявления отклонений

30. Расстановка допусков формы на чертежах. Числовые значения допусков формы

Вид допуска формы и расположения согласно ГОСТ 2.308 – 79 следует обозначать на чертеже знаками (графическими символами), приведенными в табл.1. Знак и числовое значение допуска вписывают в рамку, указывая на первом месте знак, на втором — числовое значение допуска в миллиметрах, на третьем (при необходимости) - буквенное значение базы (баз) или поверхности, с которой связан допуск расположения.

На рис. 1 приведены некоторые правила простановки допусков формы и расположения на чертежах: а – допуск и база А относятся к поверхности, а не к оси (стрелку располагают на некотором расстоянии от конца размерной линии); б – допуск и база Б относятся к боковой поверхности резьбы; в – допуск и база В относятся к оси или плоскости симметрии (конец соединительной линии должен совпадать с продолжением размерной линии этого элемента); г – допуск и база Г относятся к оси резьбы; д – допуск и база Д относятся к общей оси; е – допуск относится ко всей поверхности (длине элемента) и на нормируемом участке, который может занимать любое положение на поверхности; ж – выступающее поле допуска (контур выступающей части нормируемого элемента указывают сплошной тонкой линией).

Рис. 1. Правила простановки допусков формы и расположения

Кроме нанесения отклонений формы и расположения на чертеже иногда применяют текстовые записи в случаях, когда условные обозначения слишком затемняют чертеж или не раскрывают полностью технических требований к изготовлению детали. В текстовой части дается краткое наименование заданного отклонения и буквенное обозначение или наименование параметра (например, поверхности), для которого задаются отклонение и его числовая величина. Если допускаемое отклонение относится к расположению поверхностей, то показываются еще и базы, относительно которых задано отклонение.

Табл.1

Рис. 1. Правила простановки допусков формы и расположения

Кроме нанесения отклонений формы и расположения на чертеже иногда применяют текстовые записи в случаях, когда условные обозначения слишком затемняют чертеж или не раскрывают полностью технических требований к изготовлению детали. В текстовой части дается краткое наименование заданного отклонения и буквенное обозначение или наименование параметра (например, поверхности), для которого задаются отклонение и его числовая величина. Если допускаемое отклонение относится к расположению поверхностей, то показываются еще и базы, относительно которых задано отклонение.

Табл.1