Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

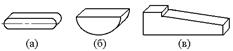

Основные типы и параметры шпоночных соединений.Содержание книги Поиск на нашем сайте Шпонкой называют деталь, которую вставляют в пазы вала 1 ступицы (втулки) для образования соединения, способного передавать крутящий момент от вала к ступице или от ступицы к валу. Благодаря простоте и надежности конструкции, сравнительно низкой стоимости, а также удобства сборки шпоночные соединения широко применяют в машиностроении. Различают ненапряженной и напряженные шпоночные соединения. а – призматическая шпонка; б – сегментная шпонка; в – клиновая шпонка

Основные параметры шпоночных соединений:

d - диаметр вала; b - ширина шпонки или шпоночного паза на валу; h - высота шпонки; t 1 - глубина паза на валу; t 2 - глубина паза во втулке; l - длина шпонки; L - длина шпоночного паза на валу.

52. Допуски и посадки шпоночных соединений. Для обеспечения качества работы назначают допуски шпоночных соединений. Определяет шпоночные соединения ГОСТ 2.308–79 Указание на чертежах допусков формы и расположения поверхностей». Это соответствующая документальная база. Числовые параметры допусков расположения устанавливают с учетом следующих соотношений: Т (пар) = 0,6 Т (ш); Т (сим0) = 4,0 Т (ш). Где указанные обозначения предусматривают: - Т (ш) – допуск ширины паза шпоночного b. - Т (пар) – указанный параметр параллельности. - Т (сим) – значение допуска симметричности в диаметральном выражении. Полученные расчетные параметры данных определений приближают к стандартным. Ориентируются для этого на ГОСТ 24643.

Посадки шпоночных соединений осуществляются по боковым сторонам шпонки (b) в системе вала. Поля допусков выбираются по ГОСТ 26360-78. На ширину шпонки принят допуск h 9, что сделано для уменьшения номенклатуры шпонок и обеспечения возможности их централизованного изготовления. Предусмотрено три вида соединения: свободное, нормальное, плотное. Свободное соединение применяют в единичном и серийном производстве, нормальное – в серийном и массовом, плотное – для направляющих шпонок. Посадки нормального и плотного соединений относятся к группе переходных.

53. Условные обозначения шпоночных соединений. По форме торцов шпонки бывают трех исполнений: исполнение 1 — оба торца закруглены; исполнение 2 — один торец закруглен, второй — плоский; исполнение 3 — оба торца плоские. Рабочими поверхностями у шпонок призматических и сегментных являются боковые грани, а у клиновых верхняя и нижняя широкие грани, одна из которых имеет уклон 1: 100. Поперечные сечения всех шпонок имеют форму прямоугольников с небольшими фасками или скругленными. Размеры сечений шпонок выбираются в зависимости от диаметра вала, а длина шпонок — в зависимости от передаваемых усилий. Условные обозначения шпонок определяются стандартами и включают в себя: наименование, исполнение, размеры, номер стандарта. Пример условного обозначения шпонки: Шпонка 10 х 8 х 60 ГОСТ 23360—78 — призматическая, первого исполнения, с размерами поперечного сечения 10x8 мм, длина 60 мм.

Условное обозначение шпонок призматических регламентирует ГОСТ 23360-78, например: 1) Шпонка призматическая исполнения 1, размеры (мм) b х h = 18 х 11, длина 1 = 100 мм: Шпонка 18 х 11х 100 ГОСТ 23360-78; то же самое 2 (3) исполнение: Шпонка 2 (3) – 18 х 11 х 100 ГОСТ 23360-78. Условное обозначение сегментных шпонок: Сегментная шпонка 1 исполнение, сечением (мм) b х h = 4 x 6,5: Шпонка 4 х 6,5 ГОСТ 24071-80; то же самое 2 исполнение, сечением: b х h1= 4 x 5,2 (h1= 0,8*h): Шпонка 2 – 4 х 5,2 ГОСТ 24071-80. Условное обозначение клиновых шпонок выполняют по ГОСТ 24068-80 клиновая шпонка 1 исполнение (с головкой) и размерами b = 18 мм, h = 11 мм, 1 = 100 мм: Шпонка 18 x 11 x 100 ГОСТ 24068-80; то же самое 2 исполнение: Шпонка 2-18 х 11 х 100 ГОСТ 24068-80.

54. Система допусков и посадок шлицевых соединений. Посадки шлицевых соединений (ГОСТ 1139 – 80) назначают в системе отверстия по центрирующей цилиндрической поверхности и боковым поверхностям впадин втулки и зубьев вала (т.е. по d и b или D и b, или только по b). Допуски и основные отклонения размеров d, D, b назначают по ГОСТ 25346 – 82. Посадки назначают в зависимости от способа центрирования по ГОСТ 1139 – 80. Поля допусков на нецентрирующие диаметры прямобочного шлицевого соединения: - при нецентрирующем D – для вала – а 11, для втулки – H 12; - при нецентрирующем d – для вала диаметр d не менее диаметра d 1, для втулки – Н 11.

Допуски и посадки шлицевых эвольвентных соединений установлены ГОСТ 6033 – 80. Центрирование осуществляется по боковым поверхностям зубьев (S) или по наружному диаметру (D)(рис. 4.1, б). На ширину впадины втулки (e) и толщину зуба вала (S) устанавливают суммарный допуск: T = Ts + Te. По d центрирование не рекомендуется из-за малых опорных площадок. Допуски на нецентрирующие диаметры принимают такими, чтобы исключить контакт по этим диаметрам. Шлицевые соединения с треугольным профилем зубьев центрируют только по боковым сторонам зубьев

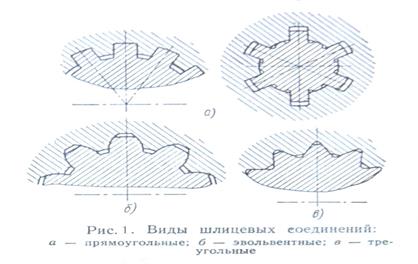

55. Основные типы и параметры шлицевых соединений. Шлицевые соединения образуются выступами на валу и соответствующими впадинами в ступице и служат для передачи крутящего момента. По форме профиля шлицевые соединения разделяются на прямоугольные, эвольвентные и треугольные. Основное назначение шлицевых соединений - передача вращающего момента между валом и ступицей. При этом ступица может быть закреплена на колесе, фланце, шкиве, ролике или другом валу (карданный вал).Шлицевые соединения стандартизованы и широко распространены в машиностроении.

К основным параметрам относятся: · D — наружный диаметр; · d — внутренний диаметр; · b — ширина зуба.

Условно можно представить шлицевое соединение, как многошпоночное соединение, у которого шпонки выполнены как одно целое с валом. Основное назначение шлицевых соединений - передача вращающего момента между валом и ступицей. При этом ступица может быть закреплена на колесе, фланце, шкиве, ролике или другом валу (карданный вал). Шлицевые соединения стандартизованы и широко распространены в машиностроении. Основные стандартные параметры эвольвентного соединения: номинальный диаметр D,угол профиля α = 30°, модуль т,диаметр делительной окружности d= mz, где z– число зубьев. Стандарт предусматривает номинальные диаметры от 4 до 500 мм, модули от 0,5 до 10 мм и числа зубьев от 6 до 82. Соединения с эвольвентными зубьями выполняют с центрированием по боковым поверхностям зубьев и реже по наружному диаметру; допускается применять центрирование по внутреннему диаметру. При центрировании по боковым поверхностям зубьев и при плоской форме дна впадины высота зубьев вала и втулки равна модулю, т.е. h= Н = m,а рабочая высота профиля (с учетом зазоров и фасок) приблизительно равна 0,8 т. Эвольвентные зубья, как и прямобочные, можно применять в подвижных и неподвижных соединениях.

56. Шлицевые соединения, по сравнению со шпоночными, имеют следующие преимущества: лучшее центрирование и направление посаженных на вал деталей, более равномерное распределение нагрузки по высоте зуба (шлица), меньшую концентрацию напряжений.

В зависимости от профиля зубьев различают шлицевые соединения трех видов: прямобочные, эвольвентные и треугольные (рис.4.1). Шлицевые соединения с треугольным профилем нестандартизованы, их чаще применяют вместо посадок с натягом, а также при тонкостенных втулках для передачи небольших крутящих моментов. Наибольшее распространение получили шлицевые соединения с прямобочным профилем и четным числом зубьев (ГОСТ 1139 – 80). Существует три способа центрирования: по наружному (D), по внутреннему (d)диаметрам, по боковым сторонам зубьев (b) (в эвольвентных S). Центрирование по наружному диаметру (D) рекомендуется, когда втулку термически не обрабатывают или когда твердость материала втулки после термической обработки допускает калибровку протяжкой, а твердость вала допускает фрезерование до получения окончательных размеров зубьев. Такой способ прост и экономичен. Его применяют для неподвижных соединений, а также для подвижных, воспринимающих небольшие нагрузки. Центрирование по внутреннему диаметру (d)целесообразно, когда втулка имеет высокую твердость и ее нельзя обработать чистовой протяжкой. Способ обеспечивает точное центрирование и применяется обычно для подвижных соединений. Центрирование по боковым сторонам зубьев (b) целесообразно при передаче знакопеременных нагрузок, больших крутящих моментов, а также при реверсивном движении. Этот метод не обеспечивает высокой точности центрирования и поэтому редко применяется. Посадки шлицевых соединений (ГОСТ 1139 – 80) назначают в системе отверстия по центрирующей цилиндрической поверхности и боковым поверхностям впадин втулки и зубьев вала (т.е. по d и b или D и b, или только по b). Допуски и основные отклонения размеров d, D, b назначают по ГОСТ 25346 – 82.

57. Условные обозначения. Обозначения шлицевых соединений, валов и втулок должны содержать: номинальный диаметр соединения D; модуль m; обозначение посадки соединения (полей допусков вала и втулки), помещаемое после размеров центрирующих элементов; обозначения посадки по нецентрирующим размерам, обозначение настоящего стандарта. Примеры условных обозначений: соединения D=50 мм, m=1 мм с центрированием по боковым сторонам зубьев, с посадкой по боковым поверхностям зубьев 9H/9g: 50x2x9H/9g ГОСТ 6033-80 то же, для внутренних шлицев соединения: 50х2х9Н ГОСТ 6033-80 то же, для наружных шлицев соединения: 50x2x9g ГОСТ 6033-80 Условное обозначение соединения D=50 мм, m=2 мм с центрированием по наружному диаметру Df, с посадкой по диаметру центрирования H7/g6, с посадкой по нецентрирующим поверхностям зубьев 9H/9h: 50xH7/g6x2x9H/9h ГОСТ 6033-80 то же, для внутренних шлицев соединения: 50хН7х2х9Н ГОСТ 6033-80 то же, для наружных шлицев: 50xg6x2x9h ГОСТ 6033-80 Условное обозначение соединения D=50 мм, m=2 мм с центрированием по внутреннему диаметру df с посадкой по диаметру центрирования H7/g6, с посадкой по нецентрирующим боковым поверхностям зубьев 9H/9h: i50x2xH7/g6 9H/9h ГОСТ 6033-80 то же, для внутренних шлицев соединения: i50x2xH7 9H ГОСТ 6033-80 то же, для наружных шлицев соединения: i50x2xg6 9h ГОСТ 6033-80

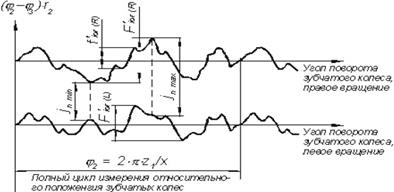

58. Одним из основных показателей качества работы зубчатых передач является их точность. Точность изготовления зубчатых колес не только определяет геометрические показатели передачи, но оказывает влияние на динамические характеристики (вибрации, шум), а также существенно влияет на долговечность работы, прочностные показатели передачи и на потери на трение. Ведущее и ведомое зубчатые колеса находятся в однопрофильном зацеплении. Образцовое вращение задается фрикционными дисками, диаметры которых строго равны делительным диаметрам ведущего и ведомого зубчатых колес. При вращении ведущего зубчатого колеса вращается и фрикционная пара. Рассогласование во вращении между шпинделем ведомого фрикционного диска и ведомым зубчатым колесом фиксируется измерительным прибором. Прибор установлен на делительной окружности ведомого колеса. Шпиндель ведомого фрикционного диска воспроизводит образцовое вращение и вынесен так, чтобы полученные отклонения фиксировались на делительном диаметре колеса. Таким образом, измеряется рассогласование между действительным ϕ 2 и номинальным ϕ 3 углами поворота ведомого колеса. На рис. 2.12 представлены графики, полученные на подобной установке при прямом и обратном вращении, т.е. при контакте по правому и левому профилям зубчатых колес. Графики характеризуют геометрическую погрешность зубчатой передачи. Практически вся система допусков и посадок зубчатых колес базируется на этих графиках. Рассмотрим графики на полном цикле измерения относительного положения зубчатых колес, т.е. на таком угле поворота ведомого колеса, при котором первый зуб ведущего колеса вновь войдет в контакт с первым зубом ведомого колеса. При дальнейшем вращении колес характер кривых будет полностью повторяться. Рис.2.12

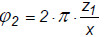

Угол поворота ведомого колеса, соответствующий полному циклу, рассчитывается по формуле:

где z1 - число зубьев ведущего колеса; x - наибольший общий делитель чисел зубьев ведущего и ведомого зубчатых колес. Разность между действительным и номинальным (расчетным) углами поворота ведомого зубчатого колеса передачи называется кинематической погрешностью передачи. Наибольшая алгебраическая разность значений рассогласований на полном цикле измерения F’ior характеризует кинематическую точность передачи. Наибольшая алгебраическая разность между местными соседними экстремальными значениями F’iorназывается местной кинематической погрешностью передачи и характеризует плавность работы передачи. Наименьшее расстояние между кривыми jnmin называется гарантированным боковым зазором и определяет характер сопряжения колес в передаче. Разность между jnmax и jnmin является наибольшим интервалом изменения бокового зазора в передаче и характеризует точность выполнения бокового зазора в передаче. Если нанести краситель на боковые поверхности зубьев ведущего колеса и провернуть колеса на полный оборот при легком торможении, обеспечивающем непрерывноеконтактирование зубьев обоих зубчатых колес, то на зубьях ведомого колеса появятся следы прилегания зубьев. Часть активной боковой поверхности зуба колеса передачи, на которой располагаются следы, называется мгновенным пятном контакта и характеризует контакт зубьев в передаче.

59.Все требования к зубчатым колесам и передачам разделены на четыре группы и названы нормами точности. Нормы точности на зубчатые колеса и передачи представляют собой комплекс требований к геометрическим и функциональным характеристикам зубчатого колеса и передачи для оценки их точности в отношении определенного эксплутационного признака. К стандартным нормам точности относятся нормы кинематической точности, нормы плавности работы, нормы контакта зубьев и нормы бокового зазора. Нормы кинематической точности устанавливают требованиям к таким параметрам колес и передачи, которые вызывают неточности передачи за полный оборот колеса, т.е. характеризующим погрешности в угле поворота колеса за один его оборот. Нормы плавности относятся к таким параметрам колес и передач, которые также влияют на кинематическую точность, но проявляются многократно за один оборот колеса, т.е. один или несколько раз на каждом зубе. Эти требования имеют наибольшее значение для передач, работающих при высоких скоростях, поскольку такие погрешности являются источником ускорений и ударов, проводящих к появлению шума и вибрации. Нормы контакта устанавливают требования к таким параметрам колес и передач, которые определяют размеры поверхности касания зубьев сопрягаемых колес. Требования к контакту имеют особо важное значение для передач, которые передают большие нагрузки. Нормы бокового зазора устанавливают требования к таким параметрам колес и передач, которые влияют на размеры зазора по нерабочим профилям при наличии контакта по рабочим профилям. Первые три группы норм связаны с точностью передачи вращения, а четвертая свободна от этой зависимости. 60.Стандарт распространяется на червячные цилиндрические передачи и червячные пары (без корпуса), выполняемые в соответствии с ГОСТ 19036—94, с архимедовыми червяками ZAэвольвентными червяками ZI, конволютны ми червяками ZN всех типов и с червяками типов ZK, образованными конусом, с межосевым углом, равным 90°, с модулем от 1 до 25мм, с делительным диаметром червяка до 450мм и делительным диаметром червячного колеса до 6300мм.

|

|||||

|

Последнее изменение этой страницы: 2016-07-16; просмотров: 4236; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.117.137.252 (0.012 с.) |