Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Применение, выбор и основные этапы расчета посадок с зазором.Содержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте Посадки с зазорами предназначены для подвижных и неподвижных соединений деталей. Посадок с зазором предусмотрено во всех системах посадок значительно больше, чем посадок с натягом и переходных, так как чаще требуется, чтобы одна деталь соединялась с другой без запрессовки. Иногда даже детали, предназначенные для последующего соединения сваркой или винтами, предварительно соединяют друг с другом по посадке с зазором. Зазор в подвижных соединениях служит для многих целей, например, для обеспечения свободного относительного перемещения, размещения смазки, компенсации температурных деформаций, компенсации отклонений формы сопрягаемых поверхностей и отклонений взаимного расположения элементов деталей, для облегчения процесса сборки и компенсации ошибок монтажа и т.д. Зазоры применяют в неподвижных соединениях для облегчения сборки, а неподвижность обеспечивают последующим креплением винтами, штифтами, шпонками и т.п. Посадки в системе отверстия должны использоваться в первую очередь, посадки в системе вала имеют аналогичные характеристики. Под каждой посадкой в системе ЕСДП указаны аналогичные посадки в системе ОСТ. Расчет посадок с зазором. Для обеспечения долговечности подшипники скольжения должны работать в условиях жидкостного трения, когда смазка полностью отделяет цапфу вала от вкладыша подшипника. В этом случае зазор в подшипниках должен определяться на основе гидродинамической теории смазки. Посадки группы Н/h - минимальный зазор в них равен нулю. Они применяются для пар с высокими требованиями к центрированию отверстия и вала, если взаимное перемещение вала и отверстия предусматривается при регулировании, а также при малых скоростях и нагрузках. Посадку H5/h4 назначают для соединений с высокими требованиями к точности центрирования и направлению, в которых допускается проворачивание и продольное перемещение деталей при регулировании.

21. Расчет и конструирование средств контроля гладких цилиндрических соединений. При конструировании предельных калибров следует соблюдать принцип подобия (принцип Тейлора), согласно которому проходные калибры должны являться прототипом сопрягаемой детали с длиной, равной длине соединения (т.е. калибры для валов должны иметь форму колец), и контролировать размеры по всей длине соединения с учетом погрешностей формы деталей.Допуски для всех типов контрольных калибров одинаковы.Исполнительным называют предельный размер калибра, по которому изготовляют новый калибр.Исполнительным размером скобы служит её наименьший предельный размер с положительным отклонением, для пробки и контркалибра – их наибольший предельный размер с отрицательным отклонением. Непроходные калибры должны иметь малую измерительную длину и контакт, приближающийся к точному, чтобы проверять собственно только размер детали. Формулы смотреть в методичке стр.19. 22. Расчет предельных и контрольных калибров для гладких цилиндрических соединений. Проверка годности деталей гладкого цилиндрического соединения наиболее часто осуществляется предельными калибрами.Предельные калибры ограничивают размеры деталей, распределяя их на три группы:годные;брак вследствие перехода за верхнюю границу допуска;брак вследствие перехода за нижнюю границу допуска. а) вычислим предельные размеры отверстия и вала по следующим зависимостям: -наибольший предельный размер отверстия Dmax= D + ES, -наименьший предельный размер отверстия Dmin= D + EI,-наибольший предельный размер вала dmax= D + es,-наименьший предельный размер вала dmin= D + ei, б) Определим величину допусков отверстия и вала: -допуск отверстия TD = Dmax – Dmin,-допуск вала Td = dmax – dmin,в) Найдем величину наибольшего предельного зазора, натяга и допуска посадки: -наибольший предельный зазор Smax = Dmax – dmin,-наименьший предельный зазор Smin = Dmin – dmax,-допуск посадки с зазором T(S,N) = TD – Td. Формулы для расчёта исполнительных размеров калибров-пробок Прmax и Неmax, калибров-скоб Прmin и Неmin и контрольных калибров К-Иmax, К-Прmax, К-Неmax:Прmax = Dmin + Z + H/2;Прmin = dmax – Z1 – H1/2; Неmax = Dmax – α + H/2 Неmin = dmin + a1 + H1/2; К-Иmax = dmax + Y1 – α1 + Hp/2; К-Прmax = dmax – Z1 + Hp/2; К-Неmax = dmin + α 1 + Hp/2 23. Допуски и посадки на угловые размеры. Допуски угловых размеров назначают по ГОСТу 8908 - 81. Допуски углов AT (от англ. Angletoleranc - допуск угла) должны назначаться в зависимости от номинальной длины L1 меньшей стороны угла. Допуск угла может выражаться: 1) в угловых единицах радианной и градусной мер АТ (точное значение) и АТ (округленное значение допуска в градусной мере; 2) длиной противолежащего отрезка на перпендиляре к стороне угла на расстоянии L1 от вершины (этот отрезок приближенно равен дуге с радиусом L1) АТh; 3) допуском на разность диаметров в двух сечениях конуса на расстоянии L между ними АТD. Допуски углов конусов с конусностью не более 1: 3 должны назначаться в зависимости от номинальной длины конуса L (разность между длиной конуса и образующей в этом случае не более 2%). При большей конусности допуски назначаются в зависимости длины образующей конуса L1. Связь между допусками в угловых и линейных единицах выражается следующей формулой: АТh = АТ L110-3,где АТh выражается в мкм; АТ - в мкрад; L1 - в мм.Для малых углов (С 1: 3) АТD АТh. Для конусов с конусностью более 1: 3 значения АТD определяют по форму-леАТD = АТhcos /2,где - номинальный угол конуса.Для допусков углов установлено 17 степеней точности. Степени точности выше 1-ой - 01 и 0 - перспективные (для измерительных устройств высшей точности); 1 - 5 - для калибров; 5 - 7 - для сопряжений. 24. Шероховатость поверхностей. Шероховатость поверхности является одной из основных геометрических характеристик качества поверхности деталей и оказывает влияние на эксплуатационные показатели. Чем меньше шероховатость, тем меньше возможность возникновения поверхностных трещин от усталости металла. Отделочная обработка деталей (доводка, полирование и т. п.) обеспечивает значительное повышение предела их усталостной прочности.Уменьшение шероховатости поверхности значительно улучшает антикоррозионную стойкость деталей. Это имеет особенно важное значение в том случае, когда для поверхностей не могут быть использованы защитные покрытия (поверхности цилиндров двигателей и др.).С понижением шероховатости поверхностей улучшайся их способность к отражению электромагнитных, ультразвуковых и световых волн; облегчается очистка деталей от адсорбированных газов, паров и пыли.Важной геометрической характеристикой качества поверхности является направленность штрихов — следов механической и других видов обработки. 25. Параметры шероховатости и их числовые значения. Шероховатость поверхности оценивается по неровностям профиля (чаще поперечного), получаемого путем сечения реальной поверхности плоскостью (чаще всего в нормальном сечении). Для отделения шероховатости поверхности от других неровностей с относительно большими шагами (отклонения формы и волнистости) ее рассматривают в пределах ограниченного участка, длина которого называется базовой длиной l. Базой для отсчета отклонений профиля является средняя линия профиля т.Для количественной оценки и нормирования шероховатости поверхностей ГОСТ 2789—73* (Рис. 5) устанавливает шесть параметров: три высотных (Ra, Rz, Rmах), два шаговых (Sm, S) и параметр относительной опорной длины профиля (tp).Параметры Ra, Rz представляют собой среднюю высоту неровностей профиля (Ra — всех неровностей; Rz — наибольших неровностей), параметр Rmax — полную высоту профиля.Параметры S и Sm характеризуют взаимное расположение (расстояние) характерных точек неровностей (максимумов) профиля и точек пересечения профиля со средней линией (нулей профиля).Параметр tр содержит наибольшую информацию о высотных свойствах профиля (он комплексно характеризует высоту и форму неровностей профиля), так как она аналогична функции распределения. В продольном направлении tp позволяет судить о фактической площади контакта при контактировании шероховатых поверхностей на заданномуровне сечения р.

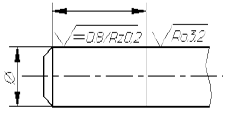

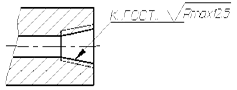

Обозначения шероховатости поверхностей на изображении изделия располагают на линиях контура, выносных линиях (по возможности ближе к размерной линии) или на полках линий-выносок. Допускается при недостатке места располагать обозначения шероховатости на размерных линиях или на их продолжениях, а также разрывать выносную линию (рис.9). На линии невидимого контура допускается наносить обозначение шероховатости только в том случаях, когда от этой линии нанесен размер. Обозначение шероховатости поверхности, в которых знак имеет полку, располагают относительно основной надписи чертежа так, как показано на рисунках 10 и 11. Обозначения шероховатости поверхности, в которых знак не имеет полки располагают относительно основной надписи чертежа так, как показано на рисунке 12. Примечание: При расположении поверхности в заштрихованной зоне (рис.10, 11, 12) обозначение наносят только на полке выноске.

При обозначении изделия с разрывом обозначение шероховатости наносят только на одной части изображения, по возможности ближе к месту указания размеров (рис. 13). При указании одинаковой шероховатости для всех поверхностей изделия обозначение шероховатости помещают в правом верхнем углу чертежа и на изображении не наносят (рис.14). Размеры и толщина линий знака в обозначении шероховатости, вынесенном в правый верхний угол чертежа, должны быть приблизительно в 1,5 раза больше, чем на обозначения, нанесенных на изображении.

Обозначение шероховатости, одинаковой для части поверхностей изделия, может быть помещено в правом верхнем углу чертежа (рис. 15, 16) вместе с условным обозначением Размеры знака, взятого в скобки, должны быть одинаковыми с размерами знаков, нанесенных на изображении.

Примечание: Не допускается обозначение шероховатости или знак Обозначение шероховатости поверхностей повторяющихся элементов изделия (отверстий, пазов, зубьев и т. п.), количество которых указанно на чертеже, а также обозначение шероховатости одной и той же поверхности наносят один раз, независимо от числа изображений. Обозначение шероховатости симметрично расположенных элементов симметричных изделий наносят один раз. Если шероховатость одной и той же поверхности различна на отдельных участках, то эти участки разграничивают сплошной тонкой линией с нанесением соответствующих размеров и обозначения шероховатости (рис.17). Через заштрихованную зону линию границы между участками не проводят (рис.18). Обозначение шероховатости рабочих поверхностей зубьев зубчатых колес, эвольвентных шлицев и т. п., если на чертеже не приведен их профиль, условно наносят на линии делительной поверхности, а для глобоидных червяков и сопряженных для них колес – на линии расчетной окружности (рис..

Обозначение шероховатости рабочих поверхностей зубьев зубчатых колес, эвольвентных шлицев и т. п., если на чертеже не приведен их профиль, условно наносят на линии делительной поверхности, а для глобоидных червяков и сопряженных для них колес – на линии расчетной окружности (рис.19).

Обозначение шероховатости поверхности профиля резьбы наносят по общим правилам при изображении профиля (рис.20) или условно на выносной линии для указания размера резьбы (рис.21, 22, 23, 24), на размерной линии или на ее продолжении (рис.25).

Если есть шероховатость поверхностей, образующих контур, должна быть одинаковой, обозначение шероховатости наносят один раз в соответствии с рис. 26. Диаметр вспомогательного знака ○ 4…5мм.

В обозначении одинаковой шероховатости поверхностей, плавно переходящих одна в другую, знак ○ не приводят (рис. 27).

|

||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-07-16; просмотров: 1215; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.214 (0.012 с.) |

Рисунок 9. Примеры расположения обозначения шероховатости

Рисунок 9. Примеры расположения обозначения шероховатости

Рисунок 10. Обозначение шероховатости поверхности знаком с полкой относительно основной надписи

Рисунок 10. Обозначение шероховатости поверхности знаком с полкой относительно основной надписи

Рисунок 11. Обозначение шероховатости поверхности знаком с полкой относительно основной надписи

Рисунок 11. Обозначение шероховатости поверхности знаком с полкой относительно основной надписи

Рисунок 12. Обозначение шероховатости поверхности знаком без полки относительно основной надписи

Рисунок 12. Обозначение шероховатости поверхности знаком без полки относительно основной надписи

Рисунок 13. Пример обозначения шероховатости поверхности

Рисунок 13. Пример обозначения шероховатости поверхности

Рисунок 14. Указание шероховатости одинаковой для всех поверхностей изделия

Рисунок 14. Указание шероховатости одинаковой для всех поверхностей изделия

. Это означает, что все поверхности, на которых на изображении не нанесены обозначения шероховатости или знак

. Это означает, что все поверхности, на которых на изображении не нанесены обозначения шероховатости или знак  , должны иметь шероховатость, указанную перед условным обозначением.

, должны иметь шероховатость, указанную перед условным обозначением. Рисунок 15. Указание шероховатости одинаковой для части поверхностей изделия

Рисунок 15. Указание шероховатости одинаковой для части поверхностей изделия

Рисунок 16. Указание шероховатости когда большая часть поверхностей не обрабатывается по данному чертежу

Рисунок 16. Указание шероховатости когда большая часть поверхностей не обрабатывается по данному чертежу

выносить в правый верхний угол чертежа при наличии в изделии поверхностей, шероховатость которых не нормируется.

выносить в правый верхний угол чертежа при наличии в изделии поверхностей, шероховатость которых не нормируется. Рисунок 17. Пример обозначения различной шероховатости на одной поверхности

Рисунок 17. Пример обозначения различной шероховатости на одной поверхности

Рисунок 18. Пример обозначения различной шероховатости на одной поверхности

Рисунок 18. Пример обозначения различной шероховатости на одной поверхности

а)

а)

б)

б)

в)

в)

г)

г)

Рисунок 20. Обозначение шероховатости профиля резьбы

Рисунок 20. Обозначение шероховатости профиля резьбы

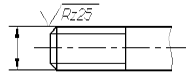

Рисунок 21. Пример обозначения шероховатости наружной резьбы

Рисунок 21. Пример обозначения шероховатости наружной резьбы

Рисунок 22. Пример обозначения шероховатости наружной резьбы

Рисунок 22. Пример обозначения шероховатости наружной резьбы

Рисунок 23. Пример обозначения шероховатости внутренней резьбы

Рисунок 23. Пример обозначения шероховатости внутренней резьбы

Рисунок 24. Пример обозначения шероховатости внутренней конической резьбы

Рисунок 24. Пример обозначения шероховатости внутренней конической резьбы

Рисунок 25. Пример обозначения шероховатости внутренней резьбы

Рисунок 25. Пример обозначения шероховатости внутренней резьбы

Рисунок 26. Обозначение одинаковой шероховатости поверхностей образующих замкнутый контур

Рисунок 26. Обозначение одинаковой шероховатости поверхностей образующих замкнутый контур

Рисунок 27. Пример обозначения шероховатости поверхности плавно переходящей одна в другую.

Рисунок 27. Пример обозначения шероховатости поверхности плавно переходящей одна в другую.

Рисунок 28. Пример обозначения поверхности сложной формы имеющей одинаковую шероховатость

Рисунок 28. Пример обозначения поверхности сложной формы имеющей одинаковую шероховатость

». При этом буквенное обозначение поверхности наносят на полке линии-выноски, проведенной от утолщенной штрих пунктирной линии, которой обводят поверхность на расстоянии 0,8…1 мм от линии контура (рис.28).

». При этом буквенное обозначение поверхности наносят на полке линии-выноски, проведенной от утолщенной штрих пунктирной линии, которой обводят поверхность на расстоянии 0,8…1 мм от линии контура (рис.28).