Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Степень точности поверхности (СП)Содержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Степень точности поверхности является обобщенным показателем качества поверхности. Шероховатость поверхности отливок существенно отличается от шероховатости механически обработанной поверхности, которая имеет сравнительно упорядоченное строение в виде чередующихся выступов и впадин - следов режущего инструмента. Шероховатость литой поверхности является неупорядоченной с хаотическим расположением выступов и впадин, их различной формой и взаимным расположением. Качество поверхности для многих отливок является одним из существенных показателей. Оно имеет наибольшее значение для отливок, используемых почти без механической обработки (ЛПД, литье по выплавляемым моделям и т.д.). В этих случаях необходимым является контроль шероховатости поверхности. Практика литья в различные формы показывает, что даже при использовании самых прецизионных методов литья не удается получить поверхности с шероховатостью Ra<0,63 мкм. Поэтому для оценки качества литых поверхностей применяют высотный параметр Rz. Данные по шероховатости литых поверхностей при разных методах литья приведены в табл. 4.3. Качество поверхности определяется следующими факторами: 1. Зерновым составом и степенью однородности формовочных материалов, дисперсностью покрытий и красок; 2. родом и температурой заливки сплава, давлением (напора) металла, газового режима, продолжительности затвердевания отливки (толщина стенки, масса отливки), от химического сродства окислов заливаемого сплава и окислов, входящих в состав формовочной смеси, от теплофизических свойств смеси, 3. качеством поверхности модельной оснастки, 4. методом уплотнения смеси, способом литья и т.д. Кроме того, шероховатость зависит от качества очистки поверхности отливки. Таблица 4.3 Шероховатость Rz поверхностей отливок, полученных Различными способами литья

При контроле шероховатости поверхности влияние дефектов (пригара, оксидных плен, ужимин и т.д.) должно быть исключено, так как по ГОСТ 2789-73 [9] требования к шероховатости на дефекты не распространяются. Требования по наличию дефектов указываются в технических условиях. Для контроля шероховатости поверхности отливок в настоящее время применяются эталоны шероховатости (ГОСТ 25142-82 [10]). Шероховатость поверхности отливок увеличивает номинальный размер и массу отливок и их погрешности. При этом в расчетных величинах размера и массы отливки шероховатость, как правило, не учитывается. Вместе с тем, при литье в песчано-глинистые формы шероховатость может играть существенную роль в формировании размера и массы отливок. Степень точности поверхности определяется по таблице 4. 4. (ГОСТ Р 53464-2009 таблица В.1) Она также как и класс размерной точности отливки зависит от вида технологического процесса, от наибольшего размера отливки и от типа сплава. Таблица 4.4. Степень точности поверхности

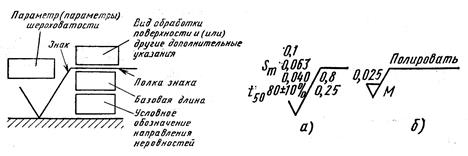

В таблице указаны диапазоны классов размерной точности отливок, обеспечиваемых различными технологическими процессами литья. Меньшие значения относятся к простым отливкам и условиям массового автоматизированного производства, большие—к сложным отливкам в условиях единичного и мелкосерийного производства, средние—к отливкам средней сложности и условиям механизированного серийного производства Допустимая величина шероховатости регламентируется для поверхностей, не подвергающихся механической обработке, путем обозначения допуска неровности поверхности для всей детали в правом верхнем углу чертежа и (или) для отдельных поверхностей, где требуются повышенные характеристики по чистоте поверхности. Примеры обозначения шероховатости поверхности приведена на рис.4.3. Конструктором могут назначаться три знака шероховатости: 1. Если вид обработки поверхности не устанавливается конструктором (знак, показанный на рис. 4.3 -1) 2. В случае, если поверхность обрабатывается механическим способом (точением, фрезерованием, сверлением, шлифованием, полированием, травлением и т.п.) (знак, указанный на рис. 4.3.-2).

Рис. 4.3. Примеры обозначения шероховатости поверхности [12]

3. Обозначение шероховатости поверхности, образуемой без снятия слоя металла, например литьем, ковкой, штамповкой, прокаткой и т.п. (знак, показанный на рис. 4.3.-3)

Рис. 4.4. Примеры специфических случаев обозначения шероховатости.

В 2 случае при полной обработке поверхности на все поверхности назначаются припуски на механическую обработку. В этом случае определение степени точности поверхности отливки может не производиться. Во 1-м и 3-м случаях вначале необходимо проверить возможность достижения требуемой шероховатости поверхности литьем при заданном технологическом процессе. По таблице 4.5, где по степени точности поверхности определяется значение шероховатости поверхности соответствующее технологическому процессу, применяемому для изготовления отливки. Таблица 4.5 Соответствие между шероховатостью и степеням точности поверхностей отливок.

Rа – среднее арифметическое отклонение профиля

Если шероховатость поверхности меньше заданного конструктором значения, то это означает, что технологический процесс изготовления отливки выбран правильно. При значении шероховатости большем, чем задано на чертеже, необходимо заменить способ литья, на обеспечивающий более высокую чистоту поверхности. При невозможности данной операции обрабатывать все поверхности механическим путем.

Класс точности массы (КМ)

Масса является обобщенной характеристикой качества технологического процесса изготовления отливок, а ее отклонения являются показателем отклонений размеров и плотности металла в отливках. Погрешности объема определяются отклонениями от норм линейных размеров, формы, расположения, шероховатости и неровности поверхностей. Погрешности плотности определяются типом сплава (отклонения по химическому составу) газонасыщенностью, характером кристаллизации, условиями питания и т.п. Класс точности масс определяется по таблице 4.6. (ГОСТ Р 53464-2009 таблица Д.1) Таблица 4.6 Классы точности массы отливок

4.6. Допуск смещения (Тсм) Допуск смещения элемента отливки устанавливается по таблице 4.1 (ГОСТ Р 53464-2009 таблица 1) по плоскости разъема в диаметральном выражении – равен разности предельных отклонений положений частей элемента отливки, формируемых в разных полуформах от номинального положения (рис. 4.5). Допуск смешения отливки по плоскости разъема в диаметральном выражении устанавливают на уровне класса размерной точности отливки по номинальному размеру наиболее тонкой из стенок отливки, выходящих на разъем или пересекающего его. Наиболее характерным отклонением расположения в отливках является смещение по плоскости разъема. Тсм=Dmax-Dmin

Рис. 4.5. Смещение по плоскости разъема отливки.

Таблица 4.7.

Допуски линейных размеров отливок (на сторону), мм (ГОСТ Р 53464-2009 таблица 1)

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-14; просмотров: 2323; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.14.255.58 (0.009 с.) |