Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Управление точностью обработки по выходным данным.Содержание книги

Поиск на нашем сайте

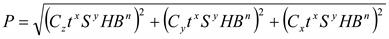

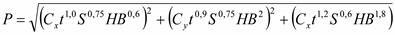

УПРАВЛЕНИЕ ТОЧНОСТЬЮ ПРОЦЕССА ОБРАБОТКИ ПО ВХОДНЫМ ДАННЫМ Второй путь управления заключается в том, что поправка динамической настройки д, необходимая для компенсации отклонения размера динамической настройки Ад, вносится за счет изменения последнего. Величина размера динамической настройки Ад зависит от силы резания и жесткости системы. Следовательно, при заданной жесткости управлять величиной Ад можно, изменяя силу резания Р. Для изменения силы резания можно использовать любой из факторов, от изменения которого зависит величина и направление этой силы. Из анализа формулы:

следует, что для управления силы резания можно воспользоваться изменением величины: продольной подачи; твердости материалов заготовки; коэффициентов Сz; Сy; Сx; характеризующих условие обработки, т.е. геометрию инструмента, скорость резания и т.д.. Следовательно управлять силой резания можно также путем изменения скорости резания и геометрии режущего инструмента. Изменять твердость материала в процессе обработки деталей с необходимой твердостью в требуемых пределах пока не представляется возможным. Проще всего уменьшать поле рассеяния твердостью, припусков сортируя заготовки, но это очень трудоемко. Поэтому, при заданной геометрии режущего инструмента и выбранной скорости резания (исходя из стойкости режущего инструмента) достаточно эффективно силой резания можно управлять изменением продольной подачи. Основным преимуществом использования подачи, в качестве параметра управления силой резания является возможность создание очень тонкого и чувствительного механизма управления упругими перемещениями системы СПИД, не имеющего никаких скачков. В соответствии с этим размер статической настройки Ас остается неизменным в течении всего времени обработки деталей между двумя поднастройками, необходимыми для компенсации размерного износа режущего инструмента и осуществляемыми с помощью механизма активного контроля. Управление подачей может осуществляться рабочим в ручную или с помощью системы автоматического управления (САУ). Подача может изменяться дискретно или еще лучше непрерывно и автоматически. При ручном изменении подачи рабочий наблюдает за отклонением стрелки прибора и вносит новые изменения в величину подачи, пока стрелка не возвращается в исходное положение. При автоматическом управлении подачи эти функции выполняет САУ. При обработке детали с большой величиной припуска и твердости рабочий или САУ соответственно уменьшают величину подачи, при обработке следующей детали с меньшей величиной припуска на обработку увеличивают подачу и т.д.

Регулирование подачи в процессе обработки заготовок дает возможность не только уменьшать, но и повышать точность геометрической формы заготовок. В процессе обработки заготовок на токарных и шлифовальных станках жесткость технологической системы не остается постоянной в связи с различной податливостью самой обрабатываемой заготовки по длине ее. Для получения правильной геометрической формы обрабатываемой заготовки необходимо компенсировать не только колебание силы резания вызванное не постоянством НВ, Zmin, но и упругие отжатия технологической системы. Т.е. необходимо создать дополнительное устройство, которое обеспечивало бы точность геометрической формы заготовки по ее длине. На станках с ЧПУ подобные изменения продольной подачи по длине обработки заготовки должны быть внесены в управляющую программу. Результаты обработки партии чугунных деталей (по данным Каф. ТМ Станкина под руководством профессора Б.С. Балакшина) дали следующие показатели: величина поля рассеяния т = 0,061 мм при обычной обработке сократилось до т =0,027 мм при использовании САУ. Поле рассеяния погрешности формы детали в продольном сечении с т =0,042/300 сократилось до т=0,012/300 с использованием САУ. Т.е. управление упругими перемещениями продольной подачи позволяет: Существенно повысить точность обработки заготовок и других показателей качества за счет уменьшения поля рассеяния, порождаемого совокупным действием факторов; Увеличить штучную производительность подавляющего большинства технологических систем (рост производительности обработки за счет применения наивысших режимов резания, допускаемых данной технологической системой при заданной точности); Использовать чрезвычайно тонкий и чувствительный механизм регулирования технологической системы, работающей без скачков, с сохранением постоянного размера Ас;

Обеспечить обработку заготовок с равномерной нагрузкой технологической системы, что способствует более экономичному использованию оборудования и режущего инструмента. Недостаток: изменение подачи увеличивает шероховатость обрабатываемой поверхности. С увеличением подачи шероховатость увеличивается, т.е. шероховатость, вследствие колебания S, становится неоднородной. Во многих случаях этот недостаток не является существенным, т.к. после обычных операций проводят более тонкую доводочную обработку. Системы САУ нашли применение в ряде конструкций станков (с ЧПУ, управляемых микроЭВМ и микропроцессорами). Наиболее целесообразно – одноинструментная обработка. Недостаток – дороговизна. 72. Качество поверхности деталей машин и заготовок. Общие понятия и определения. Под качеством поверхности понимают состояние поверхностного слоя как результат воздействия на него одного или последовательного комплекса технологических методов. Оно характеризуется совокупностью характеристик шероховатости и волнистости поверхностного слоя и микроструктуры его. При производстве детали на ее поверхности появляются неровности; в слое металла, прилегающем к ней, изменятся структура, фазовый и химический состав, возникают остаточные напряжения. Слой металла с изменениями по сравнению с основным металлом, из которого изготавливается деталь, структурой, фазовым и химическим составом называется поверхностным слоем. Внешняя поверхность этого слоя граничит с окружающей средой или сопрягаемой деталью. В условиях эксплуатации поверхностный слой детали подвергается сильному физико-химическому воздействию: механическому, тепловому, световому, магнитоэлектрическому, химическому и др. потеря деталью своего служебного назначения происходит в большинстве случаев с поверхности: износ, кавитация, эрозия, коррозия, усталостные трещины и т.д. К характеристикам качества поверхностного слоя относятся: Микрогеометрия (шероховатость): Rz и Ra – высота неровности по 10-ти точкам и среднеарифметическое отклонение профиля; Rmax – наибольшая высота неровностей профиля и местных выступов; Sm и S – средний шаг соответствующих неровностей профиля и местных выступов; tp – относительная опорная длина профиля; r и r - радиус закруглений вершин выступов и впадин; Wa и Wmax – среднее арифметическое отклонение профиля и их наибольшая высота; Sw – средний шаг неровности волны; Hmax – наибольшая высота макроотклонения; H - микротвердость; H – глубина наклепанного слоя; и h - остаточные напряжения и глубина их залегания. Различают три вида неровностей: шероховатость, волнистость и отклонения от правильной геометрической формы. Шероховатость – микрогеометрическое отклонение (оценивается на малых участках) называется совокупность неровностей с относительно малыми шагами на базовой длине, образующих рельеф поверхности. Шероховатость после механической обработки – это прежде всего геометрический след режущего инструмента, искаженный в результате пластической и упругой деформации технологической системы. Волнистость поверхности – совокупность чередующихсянеровностей с относительно большим шагом, превышающим принимаемую при измерении шероховатости базовою длину. Волнистость занимает промежуточное положение между шероховатостью и погрешностями формы (макрогеометрией) поверхности. Критерием для разграничения шероховатости и волнистости служит величина отношения шага к высоте неровностей. Для шероховатости l/H < 50; для волнистости l/H = 50…1000; для макрогеометрии l/H > 1000/

Волнистость, как и шероховатость, является одной из основных характеристик качества поверхности, оказывающая влияние на многие эксплуатационные свойства деталей машин. Прежде всего, это связано с тем, что наличие волн приводит к уменьшению опорной длины профиля в 5 – 10 раз по сравнению с равной шероховатой поверхностью. Физически обоснованной, а тем более естественной границы между волнистостью и шероховатостью нет. Стандарта на волнистость нет и выделить шероховатость и волнистость из общей совокупности неровностей поверхности при выбранной базовой длине не представляется возможным. По рекомендации СЭВ РС 3951-73 для оценки волнистости поверхности следует учитывать максимальную высоту волнистости Wmax, среднюю высоту волнистости по 10-ти точкам Wz (вычисляется аналогично Rmax Rz) и средний шаг волнистости SW (определяется как среднеарифметическое расстояние 5-ти значений между волнами на 5-ти равновеликих отдельных участках измерения волнистости). Числовое значение волнистости по этой рекомендации выбирают из ряда R 10/3 (0,1 – 200 мкм). Методы измерения и оценки качества поверхностей (профилометры, профилографы, бесконтактный метод, сравнения, измерение волнистости, оценка физико-химического состояния, определение остаточных напряжений, микротрещины). МЕТОДЫ ИЗМЕРЕНИЯ И ОЦЕНКИ КАЧЕСТВА ПОВЕРХНОСТЕЙ Оценку шероховатости производят при контроле и приемке деталей, а также при выполнении исследований в лабораторных условиях. Применяемые методы оценки можно разделить на прямые и косвенные. Для косвенной оценки используют эталоны шероховатости. Профилометры выпускают стационарного типа и переносные; они позволяют измерять шероховатость в пределах Ra=0,02100 мкм. Действие профилометра основано на ощупывании поверхности алмазной иглой, движущейся по ней по заданной траектории. Возникающие при этом механические колебания иглы вызывают в электрической системе прибора соответствующие Э.Д.С. На шкале прибора оценка шероховатости дается по Ra и Rmax. Профилографы применяются для записи микропрофиля в виде профилограмм. При последующей обработки снятой профилограммы могут быть получены значения Ra и Rz для данной2 поверхности. Профилограммы предназначены для лабораторных исследований и не пригодны для цехового контроля деталей.

Радиус закругления иглы 1012 мкм. ИЗП – 17. Профилометры – профилографы одновременно позволяют видеть значения шероховатости и записывать на профилограмме. Модель 201, 205 Ra=2,50,04 мкм. Пределы вертикального увеличения 1000 –200000 раз, горизонтальное 2- 4000 раз. Бесконтактный метод с использованием оптических приборов: двойной микроскоп МИС-11 (световое значение). Сменными объективами достигают увеличения до 517 раз. Определяют шероховатость по параметру Rz. Недостаток метода – необходимость измерений и подсчетов результатов измерений. Метод применяют лабораторном исследовании и выборочном контроле. Микроинтерферометры используют для измерения шероховатости в пределах Rz=0,1…0,03 мкм. В поле зрения прибора наблюдаются искривленные интерференционные полосы соответственно профиля микронеровностей. Высоты этих искривлений измеряются окулярным микрометром при увеличении в 490 раз. Фотографирование производят при увеличении в 290 раз. Незначительная величина поля зрения прибора при фотографировании ограничивает его применение очнь точных поверхностей по базовой длине. Применяют при лабораторных исследованиях. При рассмотрении поверхности, оптическая система прибора образует интерференционные полосы. Из-за неровностей они искривляются в полном соответствии с их профилем. Изображение поверхности вместе с интерференционными полосами рассматриваются в окуляр. Модель МИИ-4, МИИ-5, МИИ-12. Для измерения шероховатости труднодоступных и внутренних поверхностей, а также деталей без снятия их со станка применяют иммерсионно-репликовый интерферометр МИИ-10. на приборе рассматриваются не сама поверхность, а ее отпечаток (реплика). Существует ряд методов, позволяющих оценивать шероховатость поверхности не по профилю, а по площади (интегральные методы). Пневматический метод контроля. Через сопло измерительной головки прижатой к поверхности подается воздух под определенным давлением. По расходу воздуха оценивается значение шероховатости. Метод электрической емкости стр. 148 Я. Метод сравнения поверхности контролируемой детали с аттестованными эталонами шероховатости являются наиболее простым и доступным способом контроля деталей в цеховых условиях. Эталоны ложны быть изготовлены из тех же материалов, что и контролируемые детали, т.к. отражательная способность материала (чугун, сталь, цветные сплавы и др.)оказывают существенное влияние на глазомерную оценку шероховатости поверхности. Механическая обработка эталонов должна производиться тем же методами, которыми обрабатываются контролируемые детали. Визуальная оценка по эталонам субъективна, особенно для тонкообработанных поверхностей. В этих случаях рекомендуют пользоваться переносным или стационарным сравнительным микроскопом, в котором изображение контролируемой поверхности и эталона совмещены в поле одного и того же окуляра, разделенным на две равные части, и увеличены в 10-50 раз. Измерение волнистости поверхностей возможно на профилографах на большой трассе исследования и применения ощупываемых игл с большим радиусом округления острия, а также специальными приборами:

волнографами; волнометрами. Измерение погрешностей формы и волнистости по окружности производят на приборах завода «Калибр» и фирмы «Тейлор-Госон» Телиронд. Запись производится в полярных координатах при увеличении в 500-1000 раз. Оценка физико-химического состояния поверхностного слоя после механической обработки проводят по следующим параметрам: Пластические деформации характеризуются изменением степени пластической деформации по глубине поверхностного слоя (послойная степень деформации) и степень деформации отдельных зерен. Размерные цепи должны состоять из небольшого количества звеньев. Применение взаимозаменяемости по групповому методу: Сборка шарикоподшипников (подбирают шарики и диаметры колец); Поршней и поршневых пальцев двигателей внутреннего сгорания; Резьбовые соединения (шпильки с корпусами, изготовленных из алюминиевых сплавов). – наклеп поверхностного слоя оценивается глубиной h и степенью наклепа U, интенсивность наклепа по глубине не поверхностного слоя – называется градиентом наклепа Uгр

где Нmax и Нисх – максимальная и исходная микронеровность слоя. Наиболее распространенным методом оценки физико-химического состояния поверхностного слоя является оптическая микроскопия полированных металлических поверхностей с помощью металлографических микроскопов. Проводится металлографический анализ поверхностей фазовый состав, формы и размеры структурных составляющих, плотность дислокаций (микроскопы МИМ-7, МИМ-8). Электронная микроскопия – применяется для изучения кристаллографии и дефектов структуры. Для определения глубины и общей характеристики поверхностных слоев пользуются обычными методом исследования микрошлифов. Микротвердость поверхностных слоев исследуют методом вдавливания алмазной пирамиды на приборе ПМТ-3. наиболее удобно исследовать глубину поверхностного слоя и измерение его микротвердости по мере удаления от поверхности на образцах с микрошлифом, выполненном в виде косого среза под углом 0302. Косой срез получают притиркой, используя пасту ГОИ, это уменьшает до минимума возможные изменения поверхностного слоя. Основными методами определения остаточных напряжений – рентгеноструктурный анализ. Остаточные напряжения в поверхностном слое металла при этом определяют, стравливая с поверхности образца слои толщиной 5-10 мкм, и после каждого стравливания снимают рентгенограмму. Этот метод длителен и трудоемок; на снятие и обработку одной рентгенограммы требуется около 10 часов. Изучение остаточных напряжений в поверхностных слоях выполняют, используя методы Н.Н. Давиденкова или Г. Закса. Эти напряжения определяют расчетом по величине деформации образца после снятия с него напряженного слоя. Для тонких слоев применим рентгеновский метод, основанный на измерении межатомных расстояний в напряженном и ненапряженном металле. Поляризационно-оптические методы изучения остаточных напряжений – проводятся исследования на моделях из прозрачных оптических активных материалов (эпоксидные смолы, стеклоцеллулоид, плексиглас др.), обеспечивающих в ней геометрическое, тепловое и механическое подобие. Микротрещины в поверхностном слое определяют различными методами дефектоскопии (магнитной суспензии, магнитной индукции, ультразвуком, флюоресценции).

|

|||||||||

|

Последнее изменение этой страницы: 2016-06-28; просмотров: 310; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.133.160.104 (0.01 с.) |

или

или

;

; ;

;