Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Определение жесткости станков статическим методомСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

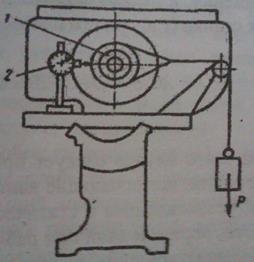

Определение жесткости станков статическим методом Жесткость станка или отдельного узла определяют при их нагружении статическими силами с помощью специальных динамометров, при этом индикаторными приборами измеряют отжатия узлов. Нагружение производится силами, аналогичными по своему направлению силам, действующим на данный узел при эксплуатации станка.

По мере увеличения веса груза, навешиваемого на конец канта, возрастает сила Затем строят график Жесткость, определенная при нагружении системы статическими силами, дает возможность составить нормативы жесткости для станков разных типоразмеров и отдельных узлов. Однако данные по статической жесткости недостаточно точны и дают при технологических расчетах заниженные результаты погрешностей обработки. СПОСОБ РЕГУЛИРОВКИ Требуемая точность исходного (замыкающего) размера достигается преднамеренным изменением (регулированием) величины одного из заранее выбранных составляющих размеров, называемого компенсирующим. Роль компенсатора обычно выполняет специальное звено в виде прокладки, регулируемого упора, клина и т.д. При этом по всем остальным размерам цепи детали обрабатывают по расширенным допускам, экономически приемлемым для данных производственных условий. Номинальный размер компенсирующего звена Аk определяют из уравнения:

Значения Аk берут со знаком (+), когда он является увеличивающим размером, и со знаком (-) – в противоположном случае. Детали, путем изменения, положения которых достигается требуемая точность замыкающего размера, подвижными компенсаторами. Компенсирующим звеном является А3. роль подвижного компенсатора выполняет втулка 1. Достижение требуемой точности зазора осуществляется следующим образом. Детали обрабатывают с экономически достижимыми в данных производственных условиях допусками. После сборки всех деталей втулку 1 перемещают в осевом направлении до тех пор, пока не будет достигнута требуемая точность зазора. После этого положение втулки фиксируется при помощи стопорного винта 2. В качестве неподвижных компенсаторов используются: прокладки, кольца, шайбы, втулки, фланцы и т.д. Для использования неподвижных компенсаторов необходимо определить число их групп. Поскольку допуски на размеры всех звеньев увеличивают, то допуск замыкающего звена определяется

и количество групп неподвижных компенсаторов

Пример: ТАD=0,1 мм; Т¢А1=0,3 мм; Т¢А2=0,3 м; А3=4 мм.

Толщина каждой сменной прокладки S должна быть меньше допуска исходного размера t<TAD. В противном случае после установки прокладки может быть получен исходный размер, превышающий по величине наибольший допустимый размер. Для нашего примера Следовательно, размеры шайб должны быть 4,6; 4,5; 4,4; 4,3; 4,2; 4,1; мм. Количество неподвижных компенсаторов в каждой группе размеров делается одинаковым, если о характере возможной кривой рассеяния размеров компенсирующего звена ничего не известно. В тех случаях, когда известен характер кривой распределения размеров, количество неподвижных компенсаторов в каждой группе размеров берется пропорциональным, соответствующим площадям, ограниченным кривой рассеяния и двумя вертикалями, ограничивающими размеры смежных ступеней. СПОСОБ ПРИГОНКИ Сущность метода пригонки заключается в том, что требуемая точность замыкающего звена достигается дополнительной обработкой при сборке деталей по одному из заранее намеченных составляющих размеров цепи. Здесь детали по всем размерам, входящим в цепь, изготовляют с допусками, экономически приемлемыми для данных условий производства. Для того чтобы пригонка всегда осуществлялась за счет предварительно выбранного размера, называемого технологическим компенсатором, необходимо по этому размеру оставлять припуск на пригонку, достаточный для компенсации величины превышения исходного размера и в месте с тем наименьший для сокращения объема пригоночных работ. Значения dАк (d - величина компенсации) определяют:

где Т¢АD - поле рассеяния исходного размера получающегося при расширенных допусках составляющих размеров (без учета отклонений компенсирующего звена); Т¢Аi – принятые расширенные технологически выполнимые допуски составляющих звеньев. Рис. 5.6. Пример размерной сборочной цепи

Собирают заднюю бабку, измеряют точно АD, причем умышленно делают размер увеличенным за счет размера А3, а затем по результатам измерений снимают лишний слой металла со звена А3.

т.е. допуск на размеры А1 и А2 должны быть по 0,0075 мм, что практически получить невозможно. Поэтому назначаем допуск Т¢А2=0,03 мм; Т¢А1=0,015 мм. Т¢АD=0,03 + 0,015 = 0,045 мм;

Таким образом шпонку можно изготовить (размер А1) увеличенным на 0,03 мм. Существенным недостатком метода пригонки является: величину снимаемого припуска, как правило можно установить только после предварительной сборки деталей цепи; требуются трудоемкие пригоночные работы, выполняемые высококвалифицированными рабочими; увеличивается трудоемкость и цикл сборки; возникают трудности при замене быстроизнашивающихся деталей. Общая классификация баз Все многообразие поверхностей деталей сводится к четырем видам: 1) исполнительные поверхности - поверхности, при помощи которых деталь выполняет свое служебное назначение; 2) основные базы - поверхности, при помощи которых определяется положение данной детали в изделии; 3) вспомогательные базы - поверхности, при помощи которых определяется положение присоединяемых деталей относительно данной; 4) свободные поверхности - поверхности, не соприкасаемые с поверхностями других деталей. Общая классификация баз имеет следующий вид: А. По назначению – конструкторская, основная, вспомогательная, технологическая, измерительная; Б. По лишаемым степеням свободы: установочная, направляющая, опорная, двойная направляющая, двойная опорная; В. По характеру проявления: скрытая, явная, По назначению Конструкторская база - база, используемая для определения положения детали или сборочной единицы в изделии. Основная база - конструкторская база, принадлежащая данной детали или сборочной единице и используемая для определения ее положения в изделии.

I, II, III - комплект основных баз шестерни. Вспомогательная база - конструкторская база, принадлежащая данной детали или сборочной единице и используемая для определения положения присоединяемого к ним изделия.

I, II, III - комплект вспомогательных баз вала со шпонкой. Технологическая база - база, используемая для определения положения заготовки или изделия в процессе изготовления или ремонта.

I - технологическая база вала; 1 - призма (элемент приспособления к фрезерному станку); 2 - шпоночная фреза; 3 - заготовка вала со шпоночным пазом. Измерительная база - база, используемая для определения относительного положения заготовки или изделия и средств измерения.

1 - индикаторная стойка 2 - изделие 3 - индикатор (средство измерения) А - измерительная база детали. По характеру проявления Скрытая база - база заготовки или изделия в виде воображаемой плоскости, оси или точки. Явная база - база заготовки или изделия в виде реальной поверхности, разметочной риски или точки пересечения рисок.

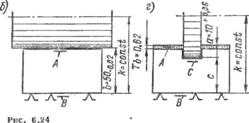

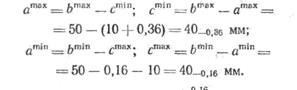

I - установочная явная база заготовки; II - направляющая скрытая база заготовки; 1 - 6 - опорные точки; 7 - заготовка; 8 - губки самоцентрирующих тисков. ПРИНЦИП СОВМЕЩЕНИЯ (ЕДИНСТВА) БАЗ При назначении технологических баз для точной обработки заготовки в качестве технологических баз следует принимать поверхности, которые одновременно являются конструкторскими и измерительными базами детали, а также используются в качестве баз при сборке изделий. При совмещении технологических, конструкторских и измерительных баз обработка заготовки осуществляется по размерам, проставленным в рабочем чертеже, с использованием всего поля допуска на размер, предусмотренного конструктором. Если технологическая база не совпадает с конструкторской или измерительной базой, технолог вынужден производить замену размеров, проставленных в рабочих чертежах от конструкторских и измерительных баз более удобными для обработки технологическими размерами, проставленными непосредственно от технологических баз. При этом происходит удлинение соответствующих размерных цепей заготовки и поля допусков на исходные размеры, проставленные от конструкторских баз, распределяются между вновь введенными промежуточными размерами, связывающими технологические базы с конструкторскими базами и с обрабатываемыми поверхностями. В конечном счете это приводит к ужесточению допусков на размеры, выдерживаемые при обработке заготовок, к удорожанию процесса обработки и понижению его производительности. Сказанное можно проиллюстрировать следующим примером. При обработке паза на глубину 10H14 (рис. 6.24, а) для упрощения конструкции приспособления удобно установить заготовку на нижнюю поверхность В (рис. 6.24, г). Так как дно паза С связано размером 10+0'36 с верхней плоскостью А, эта плоскость является для паза конструкторской и измерительной базами. В этом случае технологическая база — поверхность В не совпадает с конструкторской и измерительной базами и не связана с ними ни размером, ни условием правильного взаимного расположения. Поскольку при работе на настроенном станке расстояние от оси фрезы до плоскости стола сохраняется неизменным (к = сопз1), а следовательно, постоянен и размер с, отсутствующий на чертеже, то размер глубины паза а = Ю^'56 мм не может быть выдержан, так как на его колебание непосредственно влияет погрешность размера Ь - — 50-о,62 мм, выдерживаемого на предыдущей операции (рис. 6.24, б). Очевидно, что на операционном эскизе фрезерования паза в этом случае следует поставить технологический размер с, точность которого не зависит от предыдущей операции, а конструкторский размер а = Ю+0’36 мм целесообразно с эскиза снять. Расчет технологического размера с, а также нового технологического допуска размера Ь можно произвести, исходя из размерной цепи, приведенной на рис. 6.24, в. Из рисунка видно, что с = Ь—а = = 50 — 10 = 40 мм.

Фрезерование паза от опорной технологической базы В, ие совпадающей с конструкторской Допуск размера с определяется из той же размерной цепи, в которой исходным размером является конструкторский размер а = = 10+0,зс, так как весь расчет производится на основании предпосылки, что размер а должен быть автоматически получен в пределах заданного конструктором допуска при выполнении составляющих размеров цепи 6 и с в пределах установленных для них допусков. В соответствии с формулой (5.3) Та = Тb + Тс, откуда Тс — Та — Тb. Подставляя соответствующие значения, получаем Тс = 0,36-0,62. Так как допуск — величина существенно положительная и отрицательной быть не может, полученное уравнение не может быть решено без увеличения уменьшаемого или без уменьшения вычитаемого. Окончательно размер b назначается с допуском, равным ближайшему стандартному с сохранением установленного чертежом минусового отклонения поля допуска от номинала, т. е. Ь = 50_о 16 = = 50h11. Тогда расчетный допуск технологического размера

Предельный значения технологического размера с определяются из той же размерной цепи на рис. 6.24, в, т. е. а = Ь — с:

Расчетная величина размера с = 40-о!зв мм. Окончательно принимается ближайшее стандартное значение этого размера с — = 401о;'«мм, соответствующее значению 40b11. Предельные значения проставленного технологического размера с находятся в границах расчетных размеров. Проверочный расчет на максимум и минимум (aтах = = 50 — (40 — 0,33) = 10+0-33; amin = 50 — 0,16 — (40 — 0,17) = = 10+0’01) показывает, что предельные значения исходного конструкторского размера а находятся в границах предельных размеров, установленных чертежом, и пересчет размеров сделан правильно, В случаях, когда стандартный размер, ближайший к расчетному технологическому размеру с, значительно отличается по величине своего поля допуска от расчетного, окончательно может быть принят расчетный размер с. На основании проведенного расчета в операционных эскизах заготовки вместо чертежных размеров 10H14 и 50h14 должны быть проставлены новые размеры b = 50h11 и с = 40b11. Таким образом, в связи с несовпадением технологической и конструкторской (измерительной) баз рабочему фактически приходится выдерживать заметно более жесткие допуски по сравнению с допусками, установленными конструктором. В рассмотренном случае вместо допусков по h14, установленных чертежом, должны быть выдержаны допуски по h11 и b 1. Принцип постоянства базы состоит в том, что для выполнения всех операций обработки детали используют одну и ту же базу. Если по характеру обработки это невозможно, то в качестве новой базы надо выбирать такую обработанную поверхность, которая определяется точными размерами по отношению к поверхностям, наиболее влияющим на работу детали в собранной машине; если при этом базовая поверхность не является измерительной, производят проверочный расчет допуск на выдерживаемый размер и в случае необходимости – перерасчет допусков на размеры базовых поверхностей, т.е. прибегают к более жестким технологическим допускам на размеры этих поверхностей. Для выяснения вопроса о влиянии постоянства баз на погрешность базирования рассмотрим два варианта обработки корпусной детали с установкой на плоскость. Опорная установочная база (плоскость 1) является конструктивной (измерительной). Погрешность базирования в этом случае равна нулю и не входит в суммарную погрешность получаемого при фрезеровании размера 300,15 мм т.е. Е=0. На этом рисунке та же установочная база – вспомогательная, а конструкторской является плоскость 3. Конструктивная база при обработке партии деталей может колебаться относительно лезвий фрезы в пределах допуска 0,28 мм на базисный размер 50 мм, полученный на предыдущей операции. Допуск на базисный размер и будет погрешностью базирования Т = 0,28 мм. Эта погрешность входит в суммарную погрешность получаемого при данной установке размера 200,15 мм, но на погрешность настройки и обработки остается всего лишь 0,3 – 0,28 = 0,02 мм, что явно недостаточно. Чтобы решить задачу, необходимо исключить погрешность базирования или произвести перерасчет допусков. Новый допуск на размер 50 мм можно определить:

где - суммарная погрешность (без учета погрешности базирования), определяемая для размера 20 мм по таблицам средней экономической точности. Так, например, при =0,1 мм

Новый допуск указывается технологом на операционном эскизе: 200,15; 500,1 мм. При установке вала на плоскость для фрезерования поверочной паза: на рис. а конструктивной базой является верхняя образующая вала; на рис. б – нижняя образующая; на рис. в – ось вала. Для размеров h1 и h2 неизбежны погрешности базирования, значения которых зависят от допуска ТD на диметр устанавливаемых валов D. СТАТИЧЕСКАЯ НАСТРОЙКА заключается в установке режущего инструмента по различным калибрам и эталонам на неработающем станке. Для упрощения настройки, особенно для сокращения затрачиваемого на нее время, в ряде случаев используют ранее обработанную деталь или специально изготовленный эталон. При этом все инструменты доводят рабочими кромками до соответствующих поверхностей детали, ограничивающих рабочее движение каждого из инструментов. В таком положении инструмент закрепляется в державках или рабочих органах оборудования. Если работа ведется по упорам, производится установка и регулировка всех упоров, служащих для выключения механической подачи и т.д.. После этого, эталонную деталь снимают, устанавливают заготовку и производят ее обработку и измерение. Инструменты не обеспечивающие получение требуемой точности на соответствующих размерах обработанной детали, подвергаются дополнительной регулировке. После этого делается вторая пробная деталь, и процесс повторяется до тех пор, пока по всем размерам детали не будет получена требуемая точность. При обработки деталей сложного профиля, больших габаритных размеров и большого веса использование ранее обработанных деталей в качестве эталонов для статической настойки становится громоздким и неэкономичным. В таких случаях их заменяют специально изготовленными деталями, так называемыми габаритами. Габарит обычно представляет собой уменьшенный на толщину щупа профиль подлежащих обработке поверхностей детали, выполненной в виде отливки небольшой ширины или в виде сварной конструкции. С целью сохранения точности габарита его рабочие поверхности делают из стальных закаленных накладных пластин. Для деталей простых конструктивных форм, вместо габаритов иногда используют плоско параллельные концевые меры длины (плитка) устанавливаемые на специально сделанные для этого площадки приспособлений В ряде случаев применяют специальные приспособления с индикаторными устройствами Точность не выше IT9. Это приводит к необходимости дополнять статическую настройку динамической. По эталону производят настройку многорезцовых станков. Настройка инструментальных блоков осуществляется по эталону вне станка. Этот же метод настройки используется при настройки обрабатывающих центров и станков с ЧПУ. Методы измерения и оценки качества поверхностей (профилометры, профилографы, бесконтактный метод, сравнения, измерение волнистости, оценка физико-химического состояния, определение остаточных напряжений, микротрещины). МЕТОДЫ ИЗМЕРЕНИЯ И ОЦЕНКИ КАЧЕСТВА ПОВЕРХНОСТЕЙ Оценку шероховатости производят при контроле и приемке деталей, а также при выполнении исследований в лабораторных условиях. Применяемые методы оценки можно разделить на прямые и косвенные. Для косвенной оценки используют эталоны шероховатости. Профилометры выпускают стационарного типа и переносные; они позволяют измерять шероховатость в пределах Ra=0,02100 мкм. Действие профилометра основано на ощупывании поверхности алмазной иглой, движущейся по ней по заданной траектории. Возникающие при этом механические колебания иглы вызывают в электрической системе прибора соответствующие Э.Д.С. На шкале прибора оценка шероховатости дается по Ra и Rmax. Профилографы применяются для записи микропрофиля в виде профилограмм. При последующей обработки снятой профилограммы могут быть получены значения Ra и Rz для данной2 поверхности. Профилограммы предназначены для лабораторных исследований и не пригодны для цехового контроля деталей. Радиус закругления иглы 1012 мкм. ИЗП – 17. Профилометры – профилографы одновременно позволяют видеть значения шероховатости и записывать на профилограмме. Модель 201, 205 Ra=2,50,04 мкм. Пределы вертикального увеличения 1000 –200000 раз, горизонтальное 2- 4000 раз. Бесконтактный метод с использованием оптических приборов: двойной микроскоп МИС-11 (световое значение). Сменными объективами достигают увеличения до 517 раз. Определяют шероховатость по параметру Rz. Недостаток метода – необходимость измерений и подсчетов результатов измерений. Метод применяют лабораторном исследовании и выборочном контроле. Микроинтерферометры используют для измерения шероховатости в пределах Rz=0,1…0,03 мкм. В поле зрения прибора наблюдаются искривленные интерференционные полосы соответственно профиля микронеровностей. Высоты этих искривлений измеряются окулярным микрометром при увеличении в 490 раз. Фотографирование производят при увеличении в 290 раз. Незначительная величина поля зрения прибора при фотографировании ограничивает его применение очнь точных поверхностей по базовой длине. Применяют при лабораторных исследованиях. При рассмотрении поверхности, оптическая система прибора образует интерференционные полосы. Из-за неровностей они искривляются в полном соответствии с их профилем. Изображение поверхности вместе с интерференционными полосами рассматриваются в окуляр. Модель МИИ-4, МИИ-5, МИИ-12. Для измерения шероховатости труднодоступных и внутренних поверхностей, а также деталей без снятия их со станка применяют иммерсионно-репликовый интерферометр МИИ-10. на приборе рассматриваются не сама поверхность, а ее отпечаток (реплика). Существует ряд методов, позволяющих оценивать шероховатость поверхности не по профилю, а по площади (интегральные методы). Пневматический метод контроля. Через сопло измерительной головки прижатой к поверхности подается воздух под определенным давлением. По расходу воздуха оценивается значение шероховатости. Метод электрической емкости стр. 148 Я. Метод сравнения поверхности контролируемой детали с аттестованными эталонами шероховатости являются наиболее простым и доступным способом контроля деталей в цеховых условиях. Эталоны ложны быть изготовлены из тех же материалов, что и контролируемые детали, т.к. отражательная способность материала (чугун, сталь, цветные сплавы и др.)оказывают существенное влияние на глазомерную оценку шероховатости поверхности. Механическая обработка эталонов должна производиться тем же методами, которыми обрабатываются контролируемые детали. Визуальная оценка по эталонам субъективна, особенно для тонкообработанных поверхностей. В этих случаях рекомендуют пользоваться переносным или стационарным сравнительным микроскопом, в котором изображение контролируемой поверхности и эталона совмещены в поле одного и того же окуляра, разделенным на две равные части, и увеличены в 10-50 раз. Измерение волнистости поверхностей возможно на профилографах на большой трассе исследования и применения ощупываемых игл с большим радиусом округления острия, а также специальными приборами: волнографами; волнометрами. Измерение погрешностей формы и волнистости по окружности производят на приборах завода «Калибр» и фирмы «Тейлор-Госон» Телиронд. Запись производится в полярных координатах при увеличении в 500-1000 раз. Оценка физико-химического состояния поверхностного слоя после механической обработки проводят по следующим параметрам: Пластические деформации характеризуются изменением степени пластической деформации по глубине поверхностного слоя (послойная степень деформации) и степень деформации отдельных зерен. Размерные цепи должны состоять из небольшого количества звеньев. Применение взаимозаменяемости по групповому методу: Сборка шарикоподшипников (подбирают шарики и диаметры колец); Поршней и поршневых пальцев двигателей внутреннего сгорания; Резьбовые соединения (шпильки с корпусами, изготовленных из алюминиевых сплавов). – наклеп поверхностного слоя оценивается глубиной h и степенью наклепа U, интенсивность наклепа по глубине не поверхностного слоя – называется градиентом наклепа Uгр

где Нmax и Нисх – максимальная и исходная микронеровность слоя. Наиболее распространенным методом оценки физико-химического состояния поверхностного слоя является оптическая микроскопия полированных металлических поверхностей с помощью металлографических микроскопов. Проводится металлографический анализ поверхностей фазовый состав, формы и размеры структурных составляющих, плотность дислокаций (микроскопы МИМ-7, МИМ-8). Электронная микроскопия – применяется для изучения кристаллографии и дефектов структуры. Для определения глубины и общей характеристики поверхностных слоев пользуются обычными методом исследования микрошлифов. Микротвердость поверхностных слоев исследуют методом вдавливания алмазной пирамиды на приборе ПМТ-3. наиболее удобно исследовать глубину поверхностного слоя и измерение его микротвердости по мере удаления от поверхности на образцах с микрошлифом, выполненном в виде косого среза под углом 0302. Косой срез получают притиркой, используя пасту ГОИ, это уменьшает до минимума возможные изменения поверхностного слоя. Основными методами определения остаточных напряжений – рентгеноструктурный анализ. Остаточные напряжения в поверхностном слое металла при этом определяют, стравливая с поверхности образца слои толщиной 5-10 мкм, и после каждого стравливания снимают рентгенограмму. Этот метод длителен и трудоемок; на снятие и обработку одной рентгенограммы требуется около 10 часов. Изучение остаточных напряжений в поверхностных слоях выполняют, используя методы Н.Н. Давиденкова или Г. Закса. Эти напряжения определяют расчетом по величине деформации образца после снятия с него напряженного слоя. Для тонких слоев применим рентгеновский метод, основанный на измерении межатомных расстояний в напряженном и ненапряженном металле. Поляризационно-оптические методы изучения остаточных напряжений – проводятся исследования на моделях из прозрачных оптических активных материалов (эпоксидные смолы, стеклоцеллулоид, плексиглас др.), обеспечивающих в ней геометрическое, тепловое и механическое подобие. Микротрещины в поверхностном слое определяют различными методами дефектоскопии (магнитной суспензии, магнитной индукции, ультразвуком, флюоресценции). Это 74 76. Факторы, влияющие на качество поверхности (Rz от V, Rz от S, глубина резания, форма режущей кромки, механические свойства химический состав и структура материала заготовки, СОЖ, жесткость, вибрации, остаточные напряжения). ФАКТОРЫ, ВЛИЯЮЩИЕ НА КАЧЕСТВО ПОВЕРХНОСТИ Шероховатость поверхностей заготовок возникает от воздействия ряда факторов в процессе их получения. Заготовки из проката имеют следы шероховатостей прокатных валков. Высота неровностей горячекатаного проката не превышает 150 мкм, а холоднотянутого 50 мкм. Заготовки, полученные свободной ковкой, в зависимости от размера имеют неровности поверхности 1,54 мкм. У горяче-штампованных заготовок на поверхности остаются следы окалины и воспроизводятся поверхностные погрешности штампов. В зависимости от размера заготовок и состояния штампов высота неровностей 150-500мм. Шероховатость отливок зависит от шероховатости стенок литейных форм, величины зерен формовочной смеси, плотности ее набивки и др. факторов. При литье в песчаные формы ручной формовки мелких заготовок неровности достигают 500 мкм, при литье крупных заготовок 1500 мкм. При машинной формовке – 300 мкм; при кокильном и центробежном литье – 200 мкм; при литье под давлением 10 мкм; при литье по выплавляемым моделям и в корковые формы 1040 мкм. Поверхностный слой заготовок, полученных ковкой, горячей штамповкой и прокаткой, горячей штамповкой и прокаткой, состоит из обезуглероженной зоны и переходит в зону, в которой наблюдается частичное обезуглероживание. Глубина обезуглероженного слоя у заготовок, полученных свободной ковкой, 500-1000 мкм; у проката до 150 мкм и у калиброванного проката до 50 мкм. Отливки из серого чугуна имеют перлитную корку (перлитная зона) на глубину 300 мкм и за ней зону со значительным содержанием феррита, переходящего постепенно в основную зону. Поверхностный слой стальных отливок имеет зону обезуглероживания до 200 мкм и далее переходную зону с частичным обезуглероживанием. При обработке заготовок резанием шероховатость измеренная в направлении движения подачи (поперечная шероховатость), обычно больше шероховатости, измеренной в направлении главного движения режущего инструмента (продольная шероховатость). На шероховатость влияет ряд факторов. Режимы резания оказывают заметное влияние на шероховатость обрабатываемой поверхности. Наибольшее влияние оказывает скорость резания, с увеличением которой до значения 20-25 м/мин высота микронеровностей достигает наибольшего значения. При дальнейшем увеличении, при прочих неизменных условиях, шероховатость постепенно уменьшается. Зона увеличенной шероховатости связана с образованием нароста на режущей кромке инструмента. С увеличением скорости наростообразование прекращается и шероховатость уменьшается, что очень хорошо заметно при обработке стали. Влияние подачи на шероховатость поверхности при разных методах обработки сказывается по разному. При точении стандартными проходными резцами с углом в плане 45 и малым радиусом закругления вершины (2 мм) влияние подачи весьма заметно. При точении резцами с широкой режущей кромкой влияние подачи практически отсутствует, что позволяет повысить производительность обработки отделочных операций. Умеренное влияние подачи на шероховатость поверхности отверстий, торцовом и цилиндрическом фрезеровании и других методах обработки. Глубина резания не оказывает заметного влияния на шероховатость, если жесткость технологической системы достаточно велика. В некоторых случаях (снятие литейной корки или удаление наклепанного слоя) увеличение глубины резания уменьшает шероховатость поверхности, т.к. инструмент работает по основному металлу. Форма режущей кромки инструмента также влияет на шероховатость поверхности. При шлифовании шероховатость снижается с увеличением окружной скорости шлифовального круга, уменьшением скорости вращения заготовки, размеров зерна круга и глубины шлифования. Шлифование с выхаживанием повышает чистоту обработки. На шероховатость поверхности влияют механические свойства, химический состав и структура материала заготовок. При обработке заготовок из мягкой низкоуглеродистой стали получается более шероховатая поверхность, чем при обработке заготовок из твердой стали с большим содержанием углерода. Заготовки из стали с повышенным содержанием серы (автоматные стали) и из стали с присадкой свинца имеют более чистую поверхность среза, чем заготовки из обычных сталей. Заготовки из сталей с мелкозернистой структурой обрабатываются лучше заготовок с крупнозернистой структурой. На полученную при обработке шероховатость поверхности оказывает существенное влияние жесткость технологической системы. Непостоянство жесткости в разных сечениях заготовки, обусловленное условиями ее закрепления вызывает неоднородность шероховатости обработанной поверхности. Вибрации элементов технологической системы периодически изменяют положение режущей кромки инструмента относительно обрабатываемой поверхности, создавая на ней выступы и впадины. На процесс вибрации влияют жесткость системы, зазоры в ее звеньях, неуравновешенность вращающихся частей, дефекты приводов и др. При относительно невысокой частоте и большой амплитуды колебаний на обрабатываемой поверхности образуется волнистость. Зная влияние технологических факторов на шероховатость поверхности, можно создавать условия обработки, обеспечивающие достижение заданной шероховатости поверхности. При чистовой и черновой обработке стали, деформация распространяется на глубину от 50 до 100-300 мкм, а при обдирке до 5001000. Снять остаточные напряжения после предварительного шлифования можно отжигом детали, а после ее окончательной обработки – виброконтактным полированием. При обработке этим методом на поверхности образуются сжимающие напряжения. Вообще, управление остаточными напряжениями – важный резерв повышения эксплуатационных свойств деталей машин. Увеличение S увеличивает остаточные напряжения растяжения и вызывает рост пластической деформации поверхностного слоя. Износ и затупление инструмента приводит к повышению трения по его задней поверхности об обрабатываемую поверхность, это способствует формированию остаточных напряжений растяжения при относительно большой глубине их распространения. При обработке в электролите (электрохимическая обработка) поверхностный слой насыщается водородом, что может привести к хрупкой поломке деталей. Для устранения этого недостатка, а также для уменьшения остаточных напряжений, образующихся в поверхностном слое при изготовлении ответственных деталей (турбинные лопатки), нередко применяется дополнительное механическое полирование. Водород можно удалить отпуском детали при температуре 120-140С. 77. Метод определения припусков на механическую обработку. Основные понятия и определения факторов, определяющих величину промежуточного припуска. Чертеж исходной заготовки отличается от чертежа готовой детали тем, что на всех обрабатываемых поверхностях предусматриваются припуски, соответственно изменяющие размеры, а иногда и форму заготовки. форма отдельных поверхностей исходных заготовок определяется с учетом технологии получения заготовок, требующей в ряде случаев определение уклонов, радиусов закруглений и т.д.. Общим припуском на обработку называется слой материала, удаляемый с поверхности исходной заготовки в процессе механической обработки в целях достижения заданных точности и качес

|

||||

|

Последнее изменение этой страницы: 2016-06-28; просмотров: 596; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.143.203.146 (0.012 с.) |

, прикладываемая к концу шпинделя 1 коробки скоростей. По показаниям индикатора 2, расположенного против точки приложения силы

, прикладываемая к концу шпинделя 1 коробки скоростей. По показаниям индикатора 2, расположенного против точки приложения силы  , на котором по данным изображается кривая. Две ветви построенной таким образом кривой получили название нагрузочной и разгрузочной. Площадь петли гистерезиса, образованной кривыми, представляет собой работу, затраченную на преодоление силы трения в стыках, контактных деформаций и, в ряде случаев, сил собственного веса детали.

, на котором по данным изображается кривая. Две ветви построенной таким образом кривой получили название нагрузочной и разгрузочной. Площадь петли гистерезиса, образованной кривыми, представляет собой работу, затраченную на преодоление силы трения в стыках, контактных деформаций и, в ряде случаев, сил собственного веса детали. (5.16)

(5.16)

; (5.17)

; (5.17)

,

,

(5.18)

(5.18) Пример: Несовпадение осей передней и задней бабок токарного станка 0,05 мм на всей длине станины. Практически изготовить невозможно, поэтому применяют способ пригонки.

Пример: Несовпадение осей передней и задней бабок токарного станка 0,05 мм на всей длине станины. Практически изготовить невозможно, поэтому применяют способ пригонки.

.

.

,

, .

. ;

; ;

;