Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Определение характеристик изгиба материаловСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Цель работы: Изучение методов и приборов для определения показателей жесткости при изгибе и драпируемости, несминаемость и сминаемость материалов. Приборы и материалы: прибор ЦНИИшелка, прибор для определения драпируемости дисковым методом, образцы тканей, ножницы, миллиметровая бумага. Задания: 1. Изучить характеристики жесткости при изгибе и драпируемости материалов, методы и приборы для испытаний. 2. Провести испытания материалов и определить показатели их драпируемости дисковым методом и методом ЦНИИшелка. 3. Изучить приборы и методы определения несминаемости и сминаемости материалов; 4. Провести испытания материалов методом неориентированного смятия и определить показатели сминаемости;

Основные сведения Текстильные материалы в процессе изготовления из них швейных изделий и при носке изделий испытывают деформацию изгиба. Они легко изгибаются даже при незначительных нагрузках и под действием собственной массы. Например, прикладные и прокладочные материалы должны быть более устойчивы к действию изгиба и тем самым должны в большей степени способствовать сохранению формы деталей одежды, чем подкладочные материалы, которые не должны влиять на изменение формы материала верха. Таким образом, изучение способности текстильных материалов изгибаться представляет теоретический интерес, имеет большое практическое значение, играет важную роль при оценке их качества. В зависимости от жесткости материалов определяют назначение их, модельные и конструктивные особенности одежды, технологию изготовления изделий. К полуцикловым неразрывным характеристикам, получаемым при деформации изгиба, относятся жесткость и драпируемость. Жесткостью материала называется его способность сопротивляться деформации изгиба. Приборы, используемые для определения жесткости материалов при изгибе, разделяют на две группы: - приборы, на которых проба материала изгибается поддействием распределенной силы (силы тяжести свешиваюшейся части пробы). К этой группе относится прибор ПТ-2 (ГОСТ 10550-93), на котором пробу материала испытывают по методу консоли: консольным бесконтактным методом и методом переменной длины; - приборы, на которых проба материала изгибается под действием сосредоточенной нагрузки. При испытаниях на приборах этой группы жесткость материала характеризуют усилием, необходимым для прогиба согнутой кольцом пробы материала (прибор ПЖУ-12М, ГОСТ 8977-74), или усилием для продольного изгиба плоской полоски (пробы) материала (прибор ПЖШ-2, ГОСТ 12.4.090-86).

Драпируемость – способность материала в подвешенном состоянии под действием собственной силы тяжести образовывать мягкие подвижные складки. Значения этих показателей определяются в значительной мере их волокнистым составом, толщиной и круткой используемой пряжи, структурой и отделкой. Текстильные материалы с малой плотностью, выработанные из тонких волокон и из слабокрученной пряжи, отличаются значительной гибкостью и мягкостью. Эти материалы требуют особого внимания при настилании и стачивании, так как они легко перекашиваются, изменяя форму деталей кроя. Ткани и трикотаж из синтетических волокон и нитей, комплексные материалы, искусственные кожа и замша, металлизированные ткани обладают повышенной жесткостью. Специальные виды отделки текстильных изделий увеличивают их жесткость. Жесткие материалы хорошо настилаются, не образуют заломов, не перекашиваются при стачивании, но очень трудно поддаются влажно-тепловой обработке и оказывают значительное сопротивление резанию. Текстильные материалы, обладающие повышенной жесткостью, используются главным образом для изготовления одежды строгой формы. Одежда из подобных материалов стесняет движения человека и плохо облегает фигуру. Сминаемость – свойство материала при изгибе и сжатии образовывать неисчезающие складки. В зависимости от условий смятия материала, применяемые приборы и методы делятся на две группы. 1. С помощью методов и приборов первой группы осуществляют ориентированное смятие, при котором, под действием внешних сил – проба материала получает изгиб и смятие на определённом ограниченном участке. К этой группе относятся приборы СМТ (ГОСТ 19204-73), СТ-1,СТ-2 (ГОСТ 18117-80). 2. Вторая группа объединяет приборы и методы, с помощью которых производится неориентированное смятие, когда проба материала получает хаотический изгиб и смятие. К ней относится метод ручного смятия с визуальной оценкой и прибор СТП-6.

Методы ориентированного смятия являются стандартными. Прибор СМТ (ЦНИИХБН) предназначен для определения несминаемости хлопчатобумажных, шёлковых, льняных и смешанных тканей, нетканых полотен из всех видов волокон. Приборы СТ-1 и СТ-2 служат для определения сминаемости чистошерстяных и полушерстяных тканей. Несминаемость – свойство материала сопротивляться смятию и восстанавливать первоначальное состояние после снятия усилия, вызвавшего изгиб и смятие. Методы определения несминаемости тканей делятся в зависимое и от способа осуществления смятия. Неориентированное (хаотичное) смятие наиболее полно имитирует характер смятия тканей, возникающий при эксплуатации изделий. Однако объективная оценка величины несминаемости при неориентированном смятии (рисунок 7.1, а — смятие рукой, рисунок 7.1,б — смятие цилиндра с последующим определением величины h) затруднительна или требует довольно сложной аппаратуры. Этот метод субъективен и требует от испытателя определённых навыков. Поэтому при контроле качества тканей и стандартизации показателей несминаемости чаще используют методы ориентированного смятия, т. е. смятия образца ткани в одном направлении. Наиболее распространенным здесь является метод оценки несминаемости по углу восстановления предварительно сложенной и сжатой пробной полоски ткани. По ГОСТ 19204-73 несминаемость всех тканей, кроме шерстяных, определяют на приборах СМТ или «Смятиемер», которые работают следующим образом (рисунок 7.1, в). Пробную полоску ткани 2 прямоугольной формы размерами 15х40 мм или Т-образной формы размерами 24х24 мм складывают и подвергают действию груза 1 в течение 15 мин. Затем груз снимают и через 5 мин с помощью специальных приспособлений измеряют угол восстановления α. Несминаемость определяют отношением угла восстановления к углу полного сгиба (180°) и выражают в процентах X = Несминаемость ткани по основе и по утку находят, подсчитывая среднее арифметическое испытаний 5 продольных и 5 поперечных полосок из одного образца.

Рисунок 7.1 - Определение несминаемости тканей Методика выполнения работы Определение жесткости. Для определения жесткости при изгибе тканей, трикотажных и нетканых полотен, комплексных (дублированных) материалов предназначен прибор ПТ-2 (рисунок 7.2). Предварительно готовят по пять продольных и поперечных пробных полосок размером 160 х 30 мм каждая и размером 260 х 30 мм для метода переменной длины. Взвешиванием определяют массу пяти пробных полосок в граммах, отдельно продольных и поперечных, с погрешностью 0,01 г. Пробу (полоску) укладывают симметрично по шкале лицевой стороной вверх на опорную горизонтальную площадку, совмещая при этом наружный край пробы и площадки. В центре пробу закрепляют грузом шириной 2 см и массой 500 г. Средняя часть опорной площадки неподвижна, а ее боковые участки могут плавно и равномерно опускаться с помощью механизма, включаемого кнопкой. При опускании боковых участков опорной площадки концы пробы начинают прогибаться и в какой-то момент отделяются от опускающих боковых участков. По истечении 1 мин с момента отделения концов пробы от поверхности боковых участков опорной площадки с помощью указателей прогиба, перемещающихся винтом, по шкале 5 измеряют с погрешностью не более 1 мм прогибы концов пробной полоски.

Рисунок 7.2 - Схема прибора ПТ-2 1 – кнопка включения; 2 – механизм прибора; 3 – винт; 4 – указатели прогиба; 5, 9 – шкалы; 6 – опорная площадка; 7 – проба материала; 8 – груз За окончательный результат принимают среднее арифметическое десяти определений прогиба пробной полоски с погрешностью не более 0,1 мм. Жесткость, мкН см2, вычисляют раздельно для проб продольного и поперечного направлений по формуле EI = 42046 m/A, (7.2) где m – масса пяти пробных полосок, г; A – функция относительного прогиба f0, определяемая по табл. (7.1) ГОСТ 10550-93 Относительный прогиб вычисляют по формуле f0 = f/l = f/7, (7.3) где f – окончательный прогиб проб; l – длина свешивающихся концов проб, равная 7 см. Коэффициент жесткости материала KEI определяют как отношение величин жесткости в продольном EIпрод и поперечном EIпопер направлениях KEI = EIпрод/(EIпопер) (7.4) Определение жесткости указанным методом проводится для материалов, легко изгибающихся и имеющих абсолютный прогиб более 10 мм (f ≥ 10 мм). Таблица 7.1 – Функция относительного прогиба

Определение драпируемости. Драпируемость определяется в продольном и поперечном направлениях методом ЦНИИ шелка или сразу в разных направлениях – дисковым методом. При определении драпируемости методом ЦНИИшелка готовят три образца, вырезанных в продольном, поперечном и диагональном направлениях, размерами 400х200 мм. На пробе размечают точки прокола 1,2,3,4; делают 3 складки так, чтобы центральная складка была обращена к испытателю, и накалывают на иглу 7.Чтобы складки не расходились, пробу сжимают на игле пробками 5 и 6. В подвешенном состоянии пробу оставляют на 30 мин, а затем измеряют по нижнему краю расстояние А (рисунок 7.3) с погрешностью до 1 мм.

Коэффициент драпируемости, % определяют по формуле

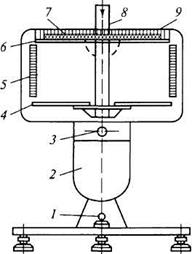

Рисунок 7.3 - Определение драпируемости на приборе ЦНИИшелка: 1-4 – точки прокола; 5,6 – пробки для сжатия;7 – игла. Дисковый метод позволяет оценивать драпируемость одновременно в различных направлениях. Этим методом драпируемость определяют на приборе, схема которого представлена на рисунке 7.4. Прибор состоит из столика 6, в центре которого проходит стержень 4, перемещающийся в вертикальной плоскости. В верхнем конце стержня укреплен диск 2 диаметром 50 ± 1 мм с иглой в центре для закрепления пробы 3. Для испытания используются образцы размером: для шелковых тканей – диаметром 150 мм, для остальных видов ткани – 200 мм.

Рисунок 7.4 - Схема прибора для определения драпируемости дисковым методом: 1,2 – диски; 3 – проба; 4 – стержень; 5 – бумага; 6 – столик При испытании на пробу 3, закрепленную на диске 2, накладывают второй диск 1 того же диаметра, что и первый. Прибор освещают сверху пучком параллельных лучей, благодаря чему на миллиметровой бумаге 5, помещенной на столике прибора под диском, получается проекция пробы. Для придания пробе постоянной, присущей ей формы, диск с пробой поднимают и опускают 5 раз, измеряют осевые линии А и В. Хорошо драпирующийся материал образует мелкие симметричные спадающие складки с малыми радиусами кривизны (рисунок 7.5). Плохо драпирующийся материал дает проекцию, близкую к площади испытуемой пробы (рисунок 7.5, б). Если материал имеет различную драпируемость в продольном и поперечном направлении, проекция удлиняется в направлении большей жесткости пробы (рисунок 7.5, в). При дисковом методе драпируемость материалов оценивают отношением длин осевых линий В и А и коэффициентом драпируемости, % который определяют по формуле К = 100 (S0 – Sп )/ S0 (7.6) где S0 – площадь проекции исходной недрапированной пробы, мм2; Sп – площадь проекции драпированной пробы, мм2. Площади S0 и Sп определяют с помощью планиметра. Можно рассчитать значение К, используя результаты взвешивания бумаги (с погрешностью до 0,001 г), вырезанной по проекциям недрапированной (массой m0) и драпированной (массой mп) пробы.

Рисунок 7.5 - Проекции пробы тканей: а – хорошо драпирующейся; б – плохо драпирующейся; в – с различной драпируемостью в продольном и поперечном направлениях В этом случае К = 100 (m0 – mп)/m0 (7.7) Отношение длин осевых линий B/A в пределах 0,95 – 1,1 характеризует одинаковую драпируемость материала в двух направлениях. Если В/A > 1,1, материал лучше драпируется в поперечном направлении, а если B/A < 0,95, материал лучше драпируется в продольном направлении. Используя основные сведения из лабораторной работы методом неориентированного смятия определить несминаемость образцов материалов, предложенных преподавателем. Результаты испытаний на приборе ПТ-2 заносят в таблицу 7.2, на приборе ЦНИИшелка, дисковым методом представляют в виде таблицы 7.3.

Таблица 7.2 - Результаты испытаний на приборе ПТ-2

Таблица 7.3 - Результаты определения характеристик изгиба ткани

Продолжение таблицы 7. 3

Контрольные вопросы 1. Дать определение понятиям: «драпируемость», «жесткость», «сминаемость», «несминаемость»? 2. Методы, используемые для оценки драпируемости материалов и их характеристика? 3. В чем состоят основные принципиальные различия приборов, применяемых для определения жесткости материалов? 4. Каковы показатели жесткости для текстильных материалов различного назначения? 5. Как определить сминаемость (несминаемость) методом ориентированного и неориентированного смятия? 6. Какие основные параметры структуры текстильных материалов влияют на показатели жесткости, драпируемости и несминаемости? 7. Какие основные типы приборов для определения несминаемости Вы знаете; в чём их принципиальное различие?

Лабораторная работа №7

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-06-28; просмотров: 1500; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.142.198.70 (0.013 с.) |

= 0,555 α. (7.1)

= 0,555 α. (7.1)

(7.5)

(7.5)