Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Определение реакций в опорах и построение эпюр изгибающих и крутящихСодержание книги

Поиск на нашем сайте

МИНИСТЕРСТВО ОБРАЗОВАНИЯ РЕСПУБЛИКИ БЕЛАРУСЬ

УЧРЕЖДЕНИЕ ОБРАЗОВАНИЯ: БЕЛОРУССКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНОЛОГИЧЕСКИЙ УНИВЕРСИТЕТ

Кафедра деталей машин и ПТУ

Пояснительная записка к курсовому проекту по дисциплине детали машин и ПТМ.

Тема: Привод конвейера

Выполнил: студент III курса группы №3 факультета ТОВ спец. ХТОМ Кулыба Н.Г. Проверил: Бельский С.Е.

Минск 2004 РЕДУКТОР, ПРИВОД, РЕМЕННАЯ ПЕРЕДАЧА, ЧЕРВЯК, ЧЕРВЯЧНОЕ КОЛЕСО, СМАЗКА, ПОДШИПНИК, ВАЛ, ЗУБЧАТАЯ ПЕРЕДАЧА, ШЕСТЕРНЯ, ЭЛЕКТРОДВИГАТЕЛЬ, ШКИВ.

В данной расчетно-пояснительной записке приведен кинематический расчет многоступенчатого привода, включающего в себя электродвигатель, муфту, закрытую червячную, о Записка содержит: · 10 таблиц; · 9 рисунков; · 2 приложения; · 45 листов.

СОДЕРЖАНИЕ Введение……………………………………………………………………………..…….…5 1. КРАТКОЕ ОПИСАНИЕ РАБОТЫ ПРИВОДА……………………………………..……...6 2. Выбор электродвигателя и кинематический расчет привода………………………………………………………………………………………………...7 2.1. Выбор электродвигателя..........................................................................7 2.2. Кинематический расчет привода ……………………………………….8 3. РАСЧЁТ ЗУБЧАТОЙ ПЕРЕДАЧИ……………………………………………………..….11 3.1.Выбираем материал для изготовления зубчатых колес ………………11 3.2. Проектировочный расчёт редуктора на контактную выносливость ……………………………………………………………………..…....11 3.3. Проверочный расчёт зубчатой передачи на контактную выносливость …………………………………………………………....14 3.4. Проверочный расчёт зубьев на выносливость при изгибе ………………………..…15 3.5. Определение параметров зубчатых колёс …………………………………………....17 3.6. Определение усилий в зацеплении …………………………………………………..….20 4. Расчет закрытой передачи (червячного редуктора)…………………….21 4.1. Выбор материала и допускаемых напряжений………………...………………...21 4.2. Проектировочный расчет червячной передачи…………………………………..22 4.3. Проверочные расчеты на прочность червячной передачи……..………………..24 4.4. Расчет параметров червячной передачи…………………………..........................26 4.5. Усилия в зацеплении………………………………………………………………....29 4.6. Тепловой расчет редуктора………………………………………………………...30 5. Предварительный расчет валов и выбор стандартных изделий (подшипники, крышки, уплотнения)……………………………………………..32 5.1. Червяк (входной вал) ………………………………………………………………....32 5.2. Вал червячного колеса (выходной вал)……………………………………………….34 6. проверочные расчеты………………………………………………………………..36 Определение реакций в опорах и построение эпюр изгибающих и крутящих моментов..........................................................................................................................36 6.2. Проверочный расчет подшипников на долговечность……………………………...39 6.3. Проверочный расчет шпонок…………………………………………………………40 7. Смазка редуктора………………………………………………………………………....42

ВВЕДЕНИЕ

В химической технологии органических материалов широко используются многоступенчатые приводы, которые могут в себя включать ременную, червячную, цепную, зубчатую и др. передачи. Червячные передачи предназначены для редуцирования скорости при передаче энергии между перекрещивающимися валами, главным образом под углом 90°. Червячная передача осуществляется посредством винта (червяка) чаще всего с трапецеидальной или близкой к ней нарезкой и червячного колеса, имеющего косые зубья дуговой формы, что способствует увеличению длины контактных линий, а следовательно, несущей способности передачи. К достоинствам червячных передач относятся: плавность зацепления и бесшумность работы; большие передаточные числа при сравнительно малых габаритах, например в кинематических передачах и до 1000, в силовых чаще всего и до 80; повышенная кинематическая точность, что особенно важно для делительных устройств; возможность создания самотормозящей передачи. Недостатками червячных передач являются: ограниченная передаваемая мощность, не превышающая 50…60 кВт; необходимость точной установки и жесткой осевой фиксации червячного колеса, поскольку осевое смещение колеса, неточности межосевого расстояния и ошибки угла скрещивания оказывают значительное влияние на величину и расположение пятен контакта, а следовательно, работоспособность передачи.

Во всех отраслях машиностроения и приборостроения наиболее широкое применение нашли зубчатые передачи благодаря ряду их достоинств: постоянству передаточного числа; отсутствию проскальзывания; большой несущей способности при сравнительно малых габаритах и массе; большой долговечности; работе в обширном диапазоне режимов нагружения; сравнительно малым нагрузкам на валы и опоры, высокому КПД, простоте обслуживания и ухода. К недостаткам зубчатых передач можно отнести высокие требования к точности изготовления колес и сборки передач и необходимость повышенной жесткости корпусов, валов, опор; шум, особенно при высоких частотах вращения и недостаточной точности; вибрации; низкую демпфирующую способность.

Источником механической энергии в данном приводе является асинхронный электродвигатель 4А132S8. На валу двигателя установлена муфта, которая служит для соединения выходного вала двигателя и вала червяка редуктора. Редуктор служит для увеличения вращающего момента посредством уменьшения угловой скорости вращения и имеет передаточное число uЧП = 15. К достоинствам червячных передач относятся: плавность зацепления и бесшумность работы; повышенная кинематическая точность, что особенно важно для делительных устройств; возможность создания самотормозящей передачи. Наиболее существенный недостаток, обусловленный геометрией передачи, – невозможность получения жидкостного трения в контакте, что служит причиной повышенного тепловыделения, пониженного КПД, повышенного изнашивания и склонности к заеданию, необходимости применения для червячных колес дефицитных антифрикционных материалов, усложнения конструкции передачи. Далее вращающий момент передается на шестерню цилиндрической прямозубой передачи, имеющей передаточное число uЗП = 4. На данном участке привода также происходит увеличение крутящего момента, и на валу зубчатого колеса получаем мощность 2.15 кВт при угловой скорости 1.256 с-1.

Рис. 1

Выбор электродвигателя

где

Требуемую мощность электродвигателя

Ориентировочное значение общего передаточного числа привода

Ориентировочное значение угловой скорости вала электродвигателя

где

Ориентировочное значение частоты вращения вала электродвигателя

Выбираем электродвигатель с мощностью

Выбранный двигатель – 4А132S8.

В дальнейшем расчет ведется по Таблица 1 Сводная таблица результатов кинематического расчета привода.

Расчет открытой передачи Расчет зубчатой передачи Расчет цилиндрических прямозубых передач производится в соответствии с ГОСТ 21354–75. Основными видами расчетов являются расчеты на контактную выносливость активных поверхностей зубьев и расчет зубьев на выносливость при изгибе. Так как основной причиной выхода из строя зубьев закрытых передач, работающих при хорошей смазке, является усталостное контактное выкрашивание, то проектный расчет закрытых передач выполняется на контактную выносливость с последующей проверкой зубьев на кон-тактную выносливость и выносливость при изгибе. Открытые зубчатые передачи рассчитывают на выносливость по напряжениям изгиба.

1. Выбираем материал для изготовления зубчатых колес. Зубчатые колеса в большинстве случаев изготавливают из углеродистой или легированной стали. При выборе марок стали учитывают назначение и тип передачи, требования к габаритам и массе, технологию изготовления, экономическую целесообразность. Таблица 2 Свойства стали Ст40Х.

2. Ориентировочное значение модуля m вычисляют по формуле:

где

где z2 – число зубьев колеса; UIII – передаточное число зубчатой передачи.

где

Учитывая все найденные коэффициенты определим

Для шлифования и зубофрезерования при шероховатости не ниже RZ40 принимают

Определив все величины и коэффициенты, входящие в формулу, находим

Определяем ориентировочное значение модуля m:

Полученное значение округляем до стандартного в соответствии c ГОСТ 9563–60 [1]:

3. Определяем диаметры начальных (внешних) делительных окружностей шестерни и колеса. Диаметр начальной делительной окружности шестерни:

Диаметр начальной делительной окружности колеса:

4. Определяе

5. Определяем окружную скорость.

где ω 1 – угловая скорость на валу шестерни, с-1,

6. Определяем степень точности передачи. Степень точности выбирают в зависимости от назначения передачи, условий ее работы и возможности производства. Открытые цилиндрические зубчатые передачи обычно выполняют по 8-ой степени точности.

7. Определяем рабочую ширину венца шестерни и колеса.

8. Проведем проверочный расчет зубьев на выносливость при изгибе Расчетное напряжение изгиба зубьев

где Для цилиндрических прямозубых передач

где

Определив все величины и коэффициенты, входящие в формулу, находим напряжение изгиба зубьев:

Х=2%

Найденное значение напряжения изгиба зубьев соответствует условиям расчета и не превышает 5%.

Усилия действующие в зацеплении

Окружное усилие для шестерни

Радиальное усилие для шестерни

4. Расчет закрытой передачи (червячного редуктора) Червячные передачи рассчитывают на прочность по контактным напряжениям с последующей проверкой зубьев червячного колеса на изгиб как менее прочных по сравнению с витками червяка. Кроме то Таблица 3 Материал для изготовления зубчатого венца червячного колеса.

4.2. Проектировочны При проектировочном расчете определяют ориентировочное значение межосевого расстояния червячной передачи, исходя из контактной выносливости поверхностей зубьев, а затем, после уточнения параметров передачи, поверяют действительные контактные напряжения и сравнивают их с допускаемыми.

1. Определяем межосевое расстояние

где

q – коэффициент диаметра червяка, предварительно принимают равным q = 10; КН – коэффициент нагрузки, предварительно принимают КН = 1,2; Т2 – крутящий момент на валу червячного колеса, Нм Т2 = 2827.85 Нм; GHP – допускаемое контактное напряжение, МПа, (см. таблицу 3).

2. Определяем осевой модуль зацепления:

Полученный модуль округляют до стандартного по ГОСТ 2144–76 и определяют соответствующее ему стандартное значение коэффициента диаметра червяка q [1].

3. Уточняем межосевое расстояние:

4. Уточняем коэффициент нагрузки по формуле:

где

5. Определяем скорость скольжения в зацеплении:

где V1 – окружная скорость червяка, м/с, находится по формуле:

где ω1 – угловая скорость червяка, с-1; d1 – делительный диаметр червяка, м, находится по формуле:

тогда

γ – угол подъема витка червяка:

тогда

Проводятся по контактным напряжениям и напряжениям изгиба для червячного колеса как наиболее слабого звена. Рис. 3

3. Определяем диаметры впадин зубьев:

4. Определяем наружный диаметр колеса:

5. Определяем длину нарезной части червяка при z1 = 2:

6. Определяем ширину венца червячного колеса:

7. Определяем толщину обвода (венца) червячного колеса:

8. Определяем длину ступицы:

где d – диаметр вала под ступицей колеса, мм, определяется по формуле

где Т2 – крутящий момент на валу червячного колеса, Нмм; [ τk ] – пониженное допускаемое напряжение кручения, МПа, принимается равным 15 МПа

9. Определяем диаметр ступицы:

10. Определяем толщину диска, связывающего ступицу и обод:

11. Определяем диаметр отверст

Результаты расчетов сведем в табл. 4. Таблица 4 Сводная таблица параметров червячной передачи.

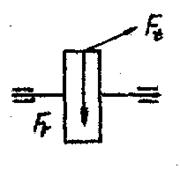

Усилия в зацеплении Определение усилий в зацеплении червячной передачи необходимо для расчета валов и подбора подшипников. Окружное усилие на червяке

Окружное усилие на червячном колесе

Радиальное усилие на червяке

где α – угол профиля: α = 20º

Таблица 5 Усилия в зацепления червячной передачи.

Тепловой расчет редуктора

где [tM] – допускаемая температура масла (60–90 °С); Р – мощность, подводимая к редуктору, Вт;

tB – температура окружающей среды (обычно tB = 20 °С); К – коэффициент теплопередачи, К = (14–17) Вт/м2град; S – площадь охлаждения, м2, определяется по эмпирической формуле:

η – КПД передачи, определяется по формуле

где ρ’ – приведенный угол трения, выбираем в зависимости от скорости скольжения по табл. 3.8 [1]; γ – угол подъема винтовой линии червяка.

Температура масла меньше допускаемой, но для дополнительного охлаждения рекомендуется выполнить корпус с охлаждающими ребрами.

Предварительный расчет валов и выбор стандартных изделий (подшипники, крышки, уплотнения). Вал Конструкции валов в основном определяются деталями, которые на них размещаются, расположением и конструкцией подшипниковых узлов, видом уплотнений и техническими требованиями. Валы воспринимают напряжения, которые меняются циклично от совместного действия кручения и изгиба. На первоначальном этапе проектирования вала известен только крутящий момент, а изгибающий момент не может быть определен, т.к. неизвестно расстояние между опорами и действующими силами. Поэтому при проектировочном расчете вала определяется его диаметр по напряжению кручения, а влияние изгиба учитывается понижением допускаемого напряжения кручения. 5.1. Червяк (входной вал) Червяк (входной вал)

Рис. 5.4 Участок I – выходной конец вала соединён через муфту с двигателем. Диаметр

где

Участок II – участок для установки уплотнения; диаметр выбирается с учетом стандартных значений для деталей по эмпирической формуле:

С учетом полученного диаметра выбираем подшипники по ГОСТ 333–71 (подшипники роликовые радиально-упорные однорядные) [3]. Вторую опору выполняют фиксирующей с установкой двух радиально-упорных подшипников. Таблица 5.6 Подшипники, устанавливаемые на червяке.

Для свободного выхода червяка из корпуса редуктора два радиально-упорные подшипника устанавливаются в стакан [4]. Толщина стенки Диаметр

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-12-13; просмотров: 323; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.188.218.219 (0.011 с.) |

ткрытую зубчатую и открытую коническую передачи. Выполнен также прочностной расчет червячной и зубчатой передачи, произведен подбор подшипников входного и выходного валов закрытой передачи. Выполнен подбор смазки редуктора. Рассчитаны напряжения, возникающие в опорах входного вала, а также крутящие и изгибающие моменты на данном валу, приведены их эпюры.

ткрытую зубчатую и открытую коническую передачи. Выполнен также прочностной расчет червячной и зубчатой передачи, произведен подбор подшипников входного и выходного валов закрытой передачи. Выполнен подбор смазки редуктора. Рассчитаны напряжения, возникающие в опорах входного вала, а также крутящие и изгибающие моменты на данном валу, приведены их эпюры. 8. Список литературы………………………………………………………………………..44

8. Список литературы………………………………………………………………………..44 Но наиболее существенный недостаток, обусловленный геометрией передачи, – невозможность получения жидкостного трения в контакте, что служит причиной повышенного тепловыделения, пониженного КПД, повышенного изнашивания и склонности к заеданию, необходимости применения для червячных колес дефицитных антифрикционных материалов, усложнения конструкции передачи, связанного с теплоотводом.

Но наиболее существенный недостаток, обусловленный геометрией передачи, – невозможность получения жидкостного трения в контакте, что служит причиной повышенного тепловыделения, пониженного КПД, повышенного изнашивания и склонности к заеданию, необходимости применения для червячных колес дефицитных антифрикционных материалов, усложнения конструкции передачи, связанного с теплоотводом. 1. КРАТКОЕ ОПИСАНИЕ РАБОТЫ ПРИВОДА

1. КРАТКОЕ ОПИСАНИЕ РАБОТЫ ПРИВОДА КПД привода

КПД привода  определяется по формуле

определяется по формуле (1.1)

(1.1) КПД отдельных кинематических пар (ременной, червячной, зубчатой передач, подшипников). Значения КПД выбираются как средние значения из рекомендуемого диапазона [1].

КПД отдельных кинематических пар (ременной, червячной, зубчатой передач, подшипников). Значения КПД выбираются как средние значения из рекомендуемого диапазона [1].

находят с учетом потерь, возникающих в приводе:

находят с учетом потерь, возникающих в приводе: (1.2)

(1.2)

(1.3)

(1.3) где

где  ориентировочные значения передаточных чисел передач привода (выбирают как средние значения из рекомендуемого диапазона для соответствующих передач) [1].

ориентировочные значения передаточных чисел передач привода (выбирают как средние значения из рекомендуемого диапазона для соответствующих передач) [1].

(1.4)

(1.4) угловая скорость на ведомом (тихоходном) валу, с-1.

угловая скорость на ведомом (тихоходном) валу, с-1.

и действительной частотой вращения пДВ близкой к значению пДВ.ОР [1].

и действительной частотой вращения пДВ близкой к значению пДВ.ОР [1]. и выбранной

и выбранной  .

. № вала

№ вала

В данном проекте расчет зубьев на контактную выносливость и выносливость при изгибе ведется при нулевом смещении (

В данном проекте расчет зубьев на контактную выносливость и выносливость при изгибе ведется при нулевом смещении ( ). В расчетах принят постоянный режим нагрузки, для которого при длительной работе эквивалентное число циклов перемены напряжений

). В расчетах принят постоянный режим нагрузки, для которого при длительной работе эквивалентное число циклов перемены напряжений  больше базового числа циклов

больше базового числа циклов  (

( ). Для этого случая коэффициент долговечности

). Для этого случая коэффициент долговечности  , учитывающий влияние срока службы и режима нагрузки, принимается равным

, учитывающий влияние срока службы и режима нагрузки, принимается равным

(3.6)

(3.6) – вспомогательный коэффициент, который для цилиндрических прямозубых передач равен

– вспомогательный коэффициент, который для цилиндрических прямозубых передач равен

– крутящий момент на валу шестерни, Нм, который принимают из таблицы 1:

– крутящий момент на валу шестерни, Нм, который принимают из таблицы 1:

– коэффициент, учитывающий распределение нагрузки по ширине венца, который находится из соответствующего графика в зависимости от значения

– коэффициент, учитывающий распределение нагрузки по ширине венца, который находится из соответствующего графика в зависимости от значения  [2].

[2].

– число зубьев шестерни

– число зубьев шестерни

– коэффициент, учитывающий форму зуба, который определяется по графику в зависимости от эквивалентного числа зубьев ZV [2]:

– коэффициент, учитывающий форму зуба, который определяется по графику в зависимости от эквивалентного числа зубьев ZV [2]:

– допускаемые напряжения изгиба зубьев, МПа, который определяется по формуле:

– допускаемые напряжения изгиба зубьев, МПа, который определяется по формуле: (3.7)

(3.7) – предел выносливости зубьев при изгибе, соответствующий эквивалентному числу циклов перемены напряжений, МПа, который вычисляется согласно формуле

– предел выносливости зубьев при изгибе, соответствующий эквивалентному числу циклов перемены напряжений, МПа, который вычисляется согласно формуле (3.8)

(3.8) – предел выносливости зубьев при изгибе, соответствующий базовому числу циклов перемены напряжений, МПа, который определяют в зависимости от способа химико-термической обработки [1].

– предел выносливости зубьев при изгибе, соответствующий базовому числу циклов перемены напряжений, МПа, который определяют в зависимости от способа химико-термической обработки [1].

– коэффициент, учитывающий влияние шлифования переходной поверхности зуба. Для зубьев с нешлифованной переходной поверхностью зуба

– коэффициент, учитывающий влияние шлифования переходной поверхности зуба. Для зубьев с нешлифованной переходной поверхностью зуба  , а для прочих случаев определяют в зависимости от термической или химико-термической обработки: при закалке

, а для прочих случаев определяют в зависимости от термической или химико-термической обработки: при закалке  – коэффициент, учитывающий вл

– коэффициент, учитывающий вл  ияние деформационного упрочнения или электрохимической обработки переходной поверхности. Для зубьев колес без деформационного упрочнения или электрохимической обработки переходной поверхности зубьев принимают

ияние деформационного упрочнения или электрохимической обработки переходной поверхности. Для зубьев колес без деформационного упрочнения или электрохимической обработки переходной поверхности зубьев принимают – коэффициент, учитывающий влияние двухстороннего приложения нагрузки. При одностороннем приложении нагрузки

– коэффициент, учитывающий влияние двухстороннего приложения нагрузки. При одностороннем приложении нагрузки – коэффициент долговечности. Для длительно работающих передач принимается

– коэффициент долговечности. Для длительно работающих передач принимается

– коэффициент безопасности, который равен

– коэффициент безопасности, который равен

– коэффи

– коэффи  циент, учитывающий градиент напряжения и чувствительность материала к концентрации напряжений. При проектном расчете открытых зубчатых передач принимаем

циент, учитывающий градиент напряжения и чувствительность материала к концентрации напряжений. При проектном расчете открытых зубчатых передач принимаем

– коэффициент, учитывающий шероховатость переходной поверхности.

– коэффициент, учитывающий шероховатость переходной поверхности. – коэффициент, учитывающий размеры зубчатого колеса. Определяют в зависимости от диаметра вершин зубчатого колеса по специальному графику [1].

– коэффициент, учитывающий размеры зубчатого колеса. Определяют в зависимости от диаметра вершин зубчатого колеса по специальному графику [1].

(3.9)

(3.9)

м межосевое расстояние.

м межосевое расстояние. (3.10)

(3.10)

(3.11)

(3.11)

определяют по формуле

определяют по формуле (3.12)

(3.12) – удельная расчетная окружная сила.

– удельная расчетная окружная сила. (3.13)

(3.13) (3.14)

(3.14) – коэффициент, учитывающий распределение нагрузки между зубьями. Расчет зубчатых колес первоначально производят, предполагая, что в зацеплении находится одна пара зубьев. Тогда

– коэффициент, учитывающий распределение нагрузки между зубьями. Расчет зубчатых колес первоначально производят, предполагая, что в зацеплении находится одна пара зубьев. Тогда

– коэффициент, учитывающий динамическую нагрузку, возникшую в зацеплении:

– коэффициент, учитывающий динамическую нагрузку, возникшую в зацеплении: – коэффициент, учитывающий форму зуба. См. п. 2.

– коэффициент, учитывающий форму зуба. См. п. 2. – коэффициент, учитывающий перекрытие зубьев:

– коэффициент, учитывающий перекрытие зубьев: – коэффициент, учитывающий наклон зуба:

– коэффициент, учитывающий наклон зуба: = 1;

= 1;

(3.15)

(3.15)

(3.16)

(3.16) го, после определения размеров корпуса выполняют тепловой расчет червячного редуктора, а также проверочный расчет вала червяка на жесткость.

го, после определения размеров корпуса выполняют тепловой расчет червячного редуктора, а также проверочный расчет вала червяка на жесткость. й расчет червячной передачи

й расчет червячной передачи

(4.2)

(4.2) – число зубьев червячного колеса:

– число зубьев червячного колеса: (4.3)

(4.3)

(4.4)

(4.4)

(4.5)

(4.5) (4.6)

(4.6) – коэффициент неравномерности распределения нагрузки по ширине венца колеса. При постоянной нагрузке

– коэффициент неравномерности распределения нагрузки по ширине венца колеса. При постоянной нагрузке – коэффициент динамической нагрузки, зависящей от скорости скольжения и принятой степени точности изготовления червячной пары [1]:

– коэффициент динамической нагрузки, зависящей от скорости скольжения и принятой степени точности изготовления червячной пары [1]:

(4.7)

(4.7) (4.8)

(4.8) (4.9)

(4.9)

(4.10)

(4.10)

4.3. Проверочные расчеты на прочность червячной передачи

4.3. Проверочные расчеты на прочность червячной передачи (4.21)

(4.21) (4.22)

(4.22) (4.23)

(4.23) (4.24)

(4.24) (4.25)

(4.25) (4.26)

(4.26) (4.27)

(4.27) (4.28)

(4.28)

ий в диске

ий в диске (4.29)

(4.29) равно осевому усилию на червячном колесе

равно осевому усилию на червячном колесе

(4.30)

(4.30) равно осевому усилию на червяке

равно осевому усилию на червяке  :

: (4.31)

(4.31)

равно радиальному усилию на червячном колесе

равно радиальному усилию на червячном колесе

(4.32)

(4.32)

При работе червячной передачи значительная часть мощности расходуется на преодоление трения, в результате чего происходит нагревание редуктора. Выделяемое тепло отводится в окружающую среду через стенки корпуса редуктора. В случае недостаточного отвода тепла редуктор перегревается и выходит из строя. Поэтому необходимо производить тепловой расчет с целью определения температуры масла, которая не должна превышать допускаемой величины. Температуру масла определяем по формуле:

При работе червячной передачи значительная часть мощности расходуется на преодоление трения, в результате чего происходит нагревание редуктора. Выделяемое тепло отводится в окружающую среду через стенки корпуса редуктора. В случае недостаточного отвода тепла редуктор перегревается и выходит из строя. Поэтому необходимо производить тепловой расчет с целью определения температуры масла, которая не должна превышать допускаемой величины. Температуру масла определяем по формуле: (4.35)

(4.35) (4.36)

(4.36) (4.37)

(4.37)

ы предназначены для установки на них вращающихся деталей и передачи крутящего момента.

ы предназначены для установки на них вращающихся деталей и передачи крутящего момента.

выходного конца вала определяется по формуле:

выходного конца вала определяется по формуле: (5.1)

(5.1) – крутящий момент на рассматриваемом валу, Нм;

– крутящий момент на рассматриваемом валу, Нм; – пониженные допускаемые напряжения кручения, МПа, для выходных концов вала принимаются равными

– пониженные допускаемые напряжения кручения, МПа, для выходных концов вала принимаются равными  МПа;

МПа;

=11 мм;

=11 мм; и число винтов для крепления стакана к корпусу определяется в зависимости от выбранной крышки под

и число винтов для крепления стакана к корпусу определяется в зависимости от выбранной крышки под