Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Проверочный расчет на контактную выносливостьСодержание книги

Поиск на нашем сайте

Условие прочности по контактным напряжениям имеет вид

где GH – действительное контактное напряжение, МПа; Т2 – крутящий момент на валу червячного колеса, Нмм; aW – межосевое расстояние, мм.

Погрешность при расчете:

Рассчитанная погрешность удовлетворяет условиям расчета.

Проверочный расчет на выносливость при изгибе Условия прочности по напряжениям изгиба зубьев червячного колеса

где GF – действительное напряжение изгиба, МПа; YF – коэффициент формы зуба, выбирается в зависимости от эквивалентного числа зубьев колеса [1]:

Ft2 – окружное усилие на колесе, Н, которое находится по формуле:

KF – коэффициент нагрузки, который принимают равным KH:

b2 – ширина венца червячного колеса, мм, зависит от диаметра вершин червяка:

mn – нормальный модуль:

Полученное значение удовлетворяет условиям расчета.

Расчет параметров червячной передачи

Расчет параметров червячной передачи (рис.3) осуществляется в следующей последовательности: 1. Определяем делительные диаметры

2. Определяем диаметры вершин зубьев:

Параметры червячной передачи

Рис. 3

3. Определяем диаметры впадин зубьев:

4. Определяем наружный диаметр колеса:

5. Определяем длину нарезной части червяка при z1 = 2:

6. Определяем ширину венца червячного колеса:

7. Определяем толщину обвода (венца) червячного колеса:

8. Определяем длину ступицы:

где d – диаметр вала под ступицей колеса, мм, определяется по формуле

где Т2 – крутящий момент на валу червячного колеса, Нмм; [ τk ] – пониженное допускаемое напряжение кручения, МПа, принимается равным 15 МПа

9. Определяем диаметр ступицы:

10. Определяем толщину диска, связывающего ступицу и обод:

11. Определяем диаметр отверст

Результаты расчетов сведем в табл. 4. Таблица 4 Сводная таблица параметров червячной передачи.

Усилия в зацеплении Определение усилий в зацеплении червячной передачи необходимо для расчета валов и подбора подшипников. Окружное усилие на червяке

Окружное усилие на червячном колесе

Радиальное усилие на червяке

где α – угол профиля: α = 20º

Таблица 5 Усилия в зацепления червячной передачи.

Тепловой расчет редуктора

где [tM] – допускаемая температура масла (60–90 °С); Р – мощность, подводимая к редуктору, Вт;

tB – температура окружающей среды (обычно tB = 20 °С); К – коэффициент теплопередачи, К = (14–17) Вт/м2град; S – площадь охлаждения, м2, определяется по эмпирической формуле:

η – КПД передачи, определяется по формуле

где ρ’ – приведенный угол трения, выбираем в зависимости от скорости скольжения по табл. 3.8 [1]; γ – угол подъема винтовой линии червяка.

Температура масла меньше допускаемой, но для дополнительного охлаждения рекомендуется выполнить корпус с охлаждающими ребрами.

Предварительный расчет валов и выбор стандартных изделий (подшипники, крышки, уплотнения). Вал Конструкции валов в основном определяются деталями, которые на них размещаются, расположением и конструкцией подшипниковых узлов, видом уплотнений и техническими требованиями. Валы воспринимают напряжения, которые меняются циклично от совместного действия кручения и изгиба. На первоначальном этапе проектирования вала известен только крутящий момент, а изгибающий момент не может быть определен, т.к. неизвестно расстояние между опорами и действующими силами. Поэтому при проектировочном расчете вала определяется его диаметр по напряжению кручения, а влияние изгиба учитывается понижением допускаемого напряжения кручения. 5.1. Червяк (входной вал) Червяк (входной вал)

Рис. 5.4 Участок I – выходной конец вала соединён через муфту с двигателем. Диаметр

где

Участок II – участок для установки уплотнения; диаметр выбирается с учетом стандартных значений для деталей по эмпирической формуле:

С учетом полученного диаметра выбираем подшипники по ГОСТ 333–71 (подшипники роликовые радиально-упорные однорядные) [3]. Вторую опору выполняют фиксирующей с установкой двух радиально-упорных подшипников. Таблица 5.6 Подшипники, устанавливаемые на червяке.

Для свободного выхода червяка из корпуса редуктора два радиально-упорные подшипника устанавливаются в стакан [4]. Толщина стенки Диаметр Со стороны фиксирующей опоры ставится торцовая глухая крышка, выбранная в зависимости от диаметра внешнего кольца подшипника [4], [3]. Со стороны выходного конца вала ставится торцовая крышка с отверстием для манжетного уплотнения, выбранная в зависимости от диаметра внешнего кольца подшипника [4], [3]. Для защиты подшипников от внешней среды и удержания смазки в опорных узлах служат уплотнительные устройства. Со стороны выходного конца вала ставится манжетное уплотнение, выбранное в зависимости от диаметра вала по ГОСТ 8752–79 [5]. Участок II – участок для установки подшипников, диаметр выбирается с учетом стандартных значений для деталей по эмпирической формуле:

Участок IV – участок, несущий нарезную часть червяка. Диаметр также определяется по эмпирической формуле:

Участок V – собственно нарезная часть червяка. Диаметры впадин зубьев Длины соответствующих участков определяются конструкционно.

5.2. Вал червячного колеса (выходной вал)

Выходной вал

Рис. 5 Участок 1 – выходной конец вала для установки шестерни зубчатой передачи. Диаметр

где

Участок 2 – участок для установки уплотнения; диаметр выбирается с учетом стандартных значений для деталей по эмпирической формуле:

Для защиты подшипников от внешней среды и удержания смазки в опорных узлах ставится манжетное уплотнение, выбранное в зависимости от диаметра вала по ГОСТ 8752–79 [5].

Участок 3 – участок для установки подшипников; диаметр выбирается с учетом стандартных значений для деталей по эмпирической формуле:

С учетом полученного диаметра выбираем подшипники по ГОСТ 831–75 (подшипники роликовые радиально-упорные однорядные) [3]. Таблица 5.7 Подшипники, устанавливаемые на выходном валу.

Со стороны выходного конца вала ставится торцовая крышка с отверстием для манжетного уплотнения, выбранная в зависимости от диаметра внешнего кольца подшипника [4], [3]. С другой стороны ставится торцовая глухая крышка, выбранная в зависимости от диаметра внешнего кольца подшипника [4], [3].

Участок 4 – участок для установки червячного колеса. Диаметр определяется по формуле:

Участок 5 – диаметр буртика для удержания червячного колеса и определяется по формуле:

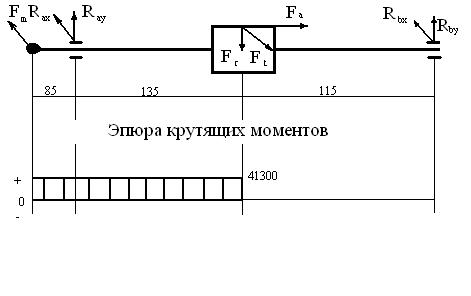

Проверочные расчеты 6.1. Определение реакций в опорах и построение эпюр изгибающих и крутящих моментов

Необходимые данные приведены в табл. 6.9. Таблица 6.9 Силы, действующие на вал, и расстояния между точками их приложения.

1. Выполняем схему нагружения вала с указанием действующих сил и расстояний между точками их приложения (взято с эскизной компоновки) (рис. 6.6). 2. Составляем схему нагружения вала в горизонтальной плоскости (рис. 6.6). 3. По правилам сопротивления материалов, рассматривая вал как балку, лежащую на шарнирно-подвижных опорах и нагруженную сосредоточенными силами, определяем реакции в опорах в горизонтальной плоскости и строим эпюру изгибающих моментов (рис. 6.6): a) находим реакции в опорах на горизонтальной плоскости:

Проверка:

Проверка:

4. Аналогичную схему нагружения вала, определение реакций опор и построение эпюр изгибающих моментов выполняем для вертикальной и горизонтальной плоскостей (рис. 6.6):

5. Определяем крутящие моменты, и строим эпюру крутящих моментов (рис 6.6):

где T2-крутящий момент на червяке.

Рис. 6.6

6. Определяем суммарный изгибающий момент в наиболее нагруженной опоре:

6.2. Проверочный расчет подшипников на долговечность

Проверочный расчёт подшипников на долговечность по динамической грузоподъёмности для предотвращения усталостного выкрашивания тел и дорожек качения. Расчёт выполняется при n>=1.Расчёт по динамической грузоподъёмности С является расчётом на долговечность, так как базируется на эмпирически полученном выражении, связывающем эквивалентную динамическую нагрузку Р, действующую на подшипник, и срок его службы Lh /1/: С=Р∙(L)1/α, (6.2) где α-постоянный коэффициент. Расчёе выполняют для предварительно выбранных подшипников: а)определяют эквивалентные динамические нагрузки,действующие на подшипники опор; б)определяют отношение С/Р=γ в зависимости от принятой долговеч-ности и частоты вращения вала n для каждого из подшипников опор /1,табл.7.1,7.2/: Lh=6300 ч n=720 мин-1 γ= 5,84

в) вычисляют требуемую динамическую грузоподъёмность подшипников по формуле /1/: С=Р∙γ, (6.3)

Для радиально-упорных однорядных шариковых подшипников определение эквивалентной динамической нагрузки производят по формуле/1/:

Р=(Х∙V∙R+Y·Fa)∙Кб∙КТ при Fa/ V∙R>e, (6.4)

где R-радиальная нагрузка, действующая на подшипник, кН; Fa-осевая нагрузка, кН; V-коэффициент вращения(V=1); Кб-коэффициент безопасности (Кб=1,5); КТ - температурный коэффициент (КТ=1); Х- коэффициент радиальной нагрузки; Y- коэффициент осевого нагружения. Последовательность определения коэффициентов е,X,Y:

б) определяют соотношение R/C0 и по графику /1,рис.7.3/ находят коэффициент е для подшипников с углом контакта β=18º:

RA/C0=18,2/43,9=0.41<0,57

в) вычисляют осевые составляющие реакций опор от действия ради- альных сил,которые зависят от угла контакта β:

S1=e∙R1=0.41·13,2=5,4кН;

г) определяют расчётные осевые нагрузки Fa1 на подшипники в соответствии с условиями их нагружения /1,рис.7.4/:

Fa1= S1=5,4 кН;

д) находят коэффициенты X,Y:

Fa1/ V∙RA=5,4/18,2∙1=0,41<e X=1, Y=0;

Подставляем рассчитанные значения в формулу 6.5:

РА=(0∙1∙5,4+1·5.45)∙1∙1=5,4 кН;

По формуле 6.4 вычисляют требуемую динамическую грузоподъём- ность подшипников: СА=5,4∙5,84=31,8 кН;

Грузоподъёмность подшипников больше требуемой, что соответствует нормам.

5.3. Проверочный расчёт валов на усталостную прочность.

Проверочный расчёт валов выполняют на совместное действие изгиба и кручения путём определения коэффициентов запаса прочности в опасных сечениях вала и сравнения их с допускаемым значением S>=[S]. Рекомендуется принимать [S]=1,5-2,5.Коэффициент запаса прочности определяют по формуле /1/:

где SG, Sτ – коэффициенты запаса прочности соответственно по изгибу и кручению. Определяют коэффициенты запаса прочности по изгибу в предположении, что напряжения изменяются по симметричному циклу:

SG=G-1/(KG·Ga/Kd·KV), (6.6)

где G-1 – предел выносливости при изгибе с симметричным циклом: G-1=0.45·GB G-1=0.45·1000=450 МПа, GB-предел прочности материала вала/1, табл.2.1/;

Ga-амплитудные напряжения изгиба в рассматриваемом сечении вала, при симметричном цикле напряжений:

Ga=Gи=Ми/W, Mи=Мсум=√МВ2+МГ2 (Н·мм), Mи=870119 Н∙мм

где W-момент сопротивления при изгибе (мм3): для круглого сечения

W=0,1∙d3 W=0,1∙643=262144 мм3,

KG-эффективный коэффициент концентрации нормальных напряжений /1,табл.7.8/: KG=1.9 Kd-масштабный фактор /1, табл.7.9/: Kd=0.73. KV -учитывает способ упрочнения поверхностей (KV=1). Подставив полученные значения в формулу 6.8, получим:

SG=450/(33,2·1.9/0.73·1)=5,2

Определение коэффициента запаса прочности по кручению для случая пульсирующего цикла как наиболее часто применяемого:

Sτ=τ-1/[(Kτ/ Kd·KV)+ψτ]·τа, (6.7)

где τ-1-предел выносливости при кручении с симметричным циклом:

τ-1=(0,2-0,3) GB=0.3∙1000=300,

τа- амплитудные напряжения кручения в рассматриваемом сечении вала, при пульсирующем цикле: τа= τм =Т∙0,5/Wp,

где τм-среднее напряжение цикла, Т - крутящий момент, Н·мм, Wp-полярный момент сопротивления (мм3):для круглого сечения:

Wp=0,2∙d3 Wp=0,2∙643=52428 мм3, Т=41300 Н∙мм, τа=41300∙0.5/52428=0,39 Н/мм2

Kτ-эффективный коэффициент концентрации при кручении /1, табл.7.8/: Kτ=1,9; Kd-масштабный фактор /1, табл.7.9/: Kd=0.730, KV -учитывает способ упрочнения поверхностей (KV=1), ψτ учитывает асимметрию цикла(ψτ=0.05). Подставив полученные значения в формулу 6.9, получим:

Sτ=300/(2,6+0,05)∙0,39=45,7

Определение общего коэффициента запаса прочности в опасном сечении по формуле 6.7 /1/:

S=5,2·45,7/√ 5,22+45,72 =5,1> [S].

Условие прочности выполняется.

Зубчатые колеса, шкивы, звездочки и другие детали крепятся на валах с помощью шпоночных или шлицевых соединений, предназначенных для передачи крутящих моментов. В редукторах общего назначения из-за простоты конструкции, сравнительно низкой стоимости и удобства сборки и разборки широко применяются соединения призматическими шпонками. Сечение шпонки выбирается в зависимости от диаметра вала по табл. 7.7 в [1]. Длину шпонки принимают по длине ступицы с округлением в меньшую сторону до стандартной

Схема шпоночного соединения

Рис. 6.7 Таблица 6.10 Призматические шпонки, устанавливаемые на выходном валу.

После определения размеров шпонки производим проверочный расчет соединения по напряжениям смятия:

где Т – крутящий момент на валу, Нмм; d – диаметр вала, мм; l – рабочая длина шпонки, мм; (h–t1) – сминаемая высота шпонки, мм;

[GСМ] – допускаемые напряжения смятия, при чугунной ступице

a) шпонка, соединяющая вал червяка и муфту:

Шпонка удовлетворяет условиям работы и пригодна для установки на валу. б)шпонка, соединяющая вал и шестерню прямозубой передачи:

Рассчитанные напряжения смятия превышают допустимые значения, поэтому применяются две шпонки, установленные под углом 180°.

с) шпонка, соединяющая вал и червячное колесо:

Шпонка удовлетворяет условиям работы и пригодна для установки на валу.

Смазка червячных зацеплений и подшипников уменьшает потери на трение, износ и нагрев. По способу подачи смазки к зацеплению различают картерную и циркуляционную смазки. Картерная смазка осуществляется окунанием венцов червячных колес (или червяков) в масло, заливаемое внутрь корпуса. Эту смазку применяют при скоростях скольжения в зацеплении червячных передач V<10 м/с. При большей скорости масло сбрасывается центробежной силой. При смазывании окунанием объем масла, заливаемого в картер, определяют из расчета (0,4–0,8) л масла на 1 кВт передаваемой мощности.

Рекомендуется, чтобы уровень масла был не выше центра нижнего тела качения подшипника. Для лучшего смазывания червячного колеса на валу червяка устанавливаются брызговики, забрасывающие масло на червячное колесо. Смазывание подшипников качения редукторов общего назначения осуществляют жидкими маслами или пластинчатыми мазями. Наиболее благоприятные условия для работы подшипников обеспечивают жидкие масла. Преимущества их заключаются в высокой стабильности смазывания, меньшем сопротивлении вращению, способности отводить теплоту и очищать подшипник от продуктов износа. Жидкое масло легче заменить без разборки узла. Недостаток жидких масел связан с необходимостью применения сложных уплотнений. На практике подшипники стремятся смазывать тем же маслом, которым осуществляется смазывание деталей передач механизма. При этом смазывание подшипников обычно осуществляется за счет разбрызгивания масла зубчатыми колесами, в результате чего масло попадает в подшипниковые узлы. Выбор сорта масла начинают с определения необходимой кинематической вязкость масла в зависимости от скорости скольжения по табл. 8.3 в [1].

Затем по найденному значению вязкости выбирают соответствующее масло по табл. 8.4 [1].

Масло И – Г – С – 320 ТУ 38 101413-78 Для контроля за уровнем масла в редукторе используем железный маслоуказатель.

Для слива масла из корпуса редуктора предусматривается маслосливное отверстие, размещаемое в нижней части корпуса и закрываемое резьбовой пробкой.

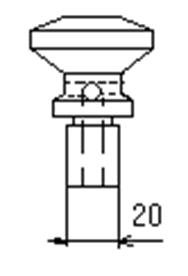

Пробка маслосливного отверстия

Рис. 7.8

Во время работы редуктора повышается давление внутри корпуса в связи с нагревом масла и воздуха. Это приводит к выбрасыванию масла из корпуса через уплотнения и стыки. Чтобы избежать этого, внутреннюю полость корпуса соединяют с внешней средой путем установки отдушин (обычно в крышке смотрового окна):

Пробка-отдушина

Рис. 7.9

1. «Курсовое проектирование» Дулевич А.Ф., Новиков С.А., Сурус А.И., Царук Ф.Ф. – Мн.: БГТУ, 1997. 2. «Детали машин и основы конструирования» Скойбеда А.Т., Кузьмин А.В., Макейчик Н.Н. – Мн.: Высшая школа, 2000. 3. «курсовое проектирование деталей машин» Шейнблит А.Е. –М.: Высшая школа, 1985 4. «Конструирование узлов и деталей машин» Дунаев П.Ф., Леликов О.П. – М: Высшая школа, 1985. 5. «Курсовое проектирование деталей машин» Чернавский С.А. – М.: Машиностроение, 1979. 6. «Детали машин» Иванов М.Н., Иванов В.Н. – М.: Высшая школа, 1975.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-12-13; просмотров: 357; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.15.143.18 (0.015 с.) |

(4.11)

(4.11)

(4.12)

(4.12) (4.13)18

(4.13)18

(4.14)

(4.14)

(4.15)

(4.15)

(4.16)

(4.16) (4.17)

(4.17) (4.18)

(4.18)

(4.20)

(4.20)

(4.21)

(4.21) (4.22)

(4.22) (4.23)

(4.23) (4.24)

(4.24) (4.25)

(4.25) (4.26)

(4.26) (4.27)

(4.27) (4.28)

(4.28)

ий в диске

ий в диске (4.29)

(4.29) равно осевому усилию на червячном колесе

равно осевому усилию на червячном колесе

(4.30)

(4.30) равно осевому усилию на червяке

равно осевому усилию на червяке  :

: (4.31)

(4.31)

равно радиальному усилию на червячном колесе

равно радиальному усилию на червячном колесе

(4.32)

(4.32)

При работе червячной передачи значительная часть мощности расходуется на преодоление трения, в результате чего происходит нагревание редуктора. Выделяемое тепло отводится в окружающую среду через стенки корпуса редуктора. В случае недостаточного отвода тепла редуктор перегревается и выходит из строя. Поэтому необходимо производить тепловой расчет с целью определения температуры масла, которая не должна превышать допускаемой величины. Температуру масла определяем по формуле:

При работе червячной передачи значительная часть мощности расходуется на преодоление трения, в результате чего происходит нагревание редуктора. Выделяемое тепло отводится в окружающую среду через стенки корпуса редуктора. В случае недостаточного отвода тепла редуктор перегревается и выходит из строя. Поэтому необходимо производить тепловой расчет с целью определения температуры масла, которая не должна превышать допускаемой величины. Температуру масла определяем по формуле: (4.35)

(4.35) (4.36)

(4.36) (4.37)

(4.37)

ы предназначены для установки на них вращающихся деталей и передачи крутящего момента.

ы предназначены для установки на них вращающихся деталей и передачи крутящего момента.

выходного конца вала определяется по формуле:

выходного конца вала определяется по формуле: (5.1)

(5.1) – крутящий момент на рассматриваемом валу, Нм;

– крутящий момент на рассматриваемом валу, Нм; – пониженные допускаемые напряжения кручения, МПа, для выходных концов вала принимаются равными

– пониженные допускаемые напряжения кручения, МПа, для выходных концов вала принимаются равными  МПа;

МПа;

=11 мм;

=11 мм; и число винтов для крепления стакана к корпусу определяется в зависимости от выбранной крышки подшипника.

и число винтов для крепления стакана к корпусу определяется в зависимости от выбранной крышки подшипника.

вершин зубьев

вершин зубьев  и делительный

и делительный  берутся из таблицы 4.4.

берутся из таблицы 4.4.

(5.2)

(5.2)

б) находим реакции в опорах на вертикальной плоскости:

б) находим реакции в опорах на вертикальной плоскости:

(6.1)

(6.1) а) по табл.7.5 /1/ находят статическую грузоподъёмность выбранного подшипника: С0=43,9 кН;

а) по табл.7.5 /1/ находят статическую грузоподъёмность выбранного подшипника: С0=43,9 кН; S=SG·Sτ/√ SG2+Sτ2 >=[S], (6.5)

S=SG·Sτ/√ SG2+Sτ2 >=[S], (6.5) Ga=870119/262144=33,2 Н/мм2

Ga=870119/262144=33,2 Н/мм2 6.4. Проверочный расчет шпонок

6.4. Проверочный расчет шпонок

(6.3)

(6.3) [GСМ] = 50-80 МПа. и при стальной ступице [GСМ] = 110-190 МПа

[GСМ] = 50-80 МПа. и при стальной ступице [GСМ] = 110-190 МПа

7. СМАЗКА РЕДУКТОРА

7. СМАЗКА РЕДУКТОРА

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ