Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

И выбор методов обработки поверхностейСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Требования к выполнению раздела 1: На основании изложенного материала следует: 1. Выполнить пункты 1.1 – 1.3 (см. «Содержание пояснительной записки стр. 4). 2. На габаритный чертеж изделия (согласно выданному варианту) нанести размеры всех входящих деталей так, чтобы соблюдался общий пропорциональный строй изделия. 3. Разработать рабочий чертеж (одной) детали изделия (номер детали указан в индивидуальном задании); 4. Рекомендуется назначить допуски на линейные размеры свободных поверхностей по IT14. 5. Рекомендуется назначить допуски на сопряженные поверхности по IT12, к ним относятся в т.ч. отверстия под стандартные крепежные детали и декоративная фурнитура (из металла). 6. Назначить отклонения формы и расположения поверхностей по ГОСТ 24643-81. 7. Указать требования к шероховатости и фактуре обработки поверхностей на основании данных табл. 1.1.

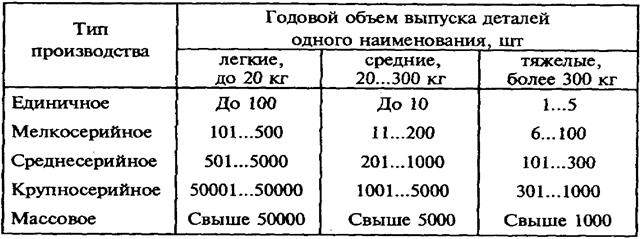

ОПРЕДЕЛЕНИЕ ТИПА ПРОИЗВОДСТВА

Тип производства - это классификационная категория производства, выделяемая по признакам широты номенклатуры, регулярности, стабильности и объема выпуска изделий. На первом этапе проектирования при отсутствии базового техпроцесса тип производства ориентировочно может быть определен в зависимости от массы всех деталей (исключая фурнитуру) изделия и объема выпуска (шт./год) по таб. 2.1. Тип производства влияет на построение технологических процессов изготовления изделий и организацию работы на предприятии. После установления типа производства определяется его организационно – техническая характеристика и решаются следующие задачи: · определяется форма организации производственного процесса, (в соответствии с таб. 2.1.); · вид технологических процессов; · степень детализации проектировании; · построение операций; · метод обеспечения точности; · оборудование; · оснастка.

Таблица 2.1

Таблица 2.2 Организационно – технические характеристики типов производства

Требования к выполнению раздела 2: 1. В программе «КОМПАС-График» или «КОМПАС – 3D» выполнить расчет массы детали [см. Азбука «КОМПАС – График», урок 3 «Расчет массы детали»; или Азбука «КОМПАС 3D» урок 1 «Расчет МЦХ детали»]. 2. Зная массу всего изделия, установить годовую программу выпуска по таблице 2.1., чтобы она соответствовала единичному или мелкосерийному типу производства, выписать соответствующие установленному типу основные организационно – технические характеристики по таблице 2.2. ВЫБОР ТЕХНОЛОГИЧЕСКИХ БАЗ От правильного решения вопроса о технологических базах в значительной степени зависят: - точность взаимного расположения обрабатываемых поверхностей; - точность размеров, которые должны быть получены при выполнении запроектированной технологической операции; - степень сложности и конструкция приспособлений; - производительность обработки.

Исходными данными для выбора баз являются: - чертеж детали со всеми необходимыми техническими требованиями; - вид и точность заготовки; - условия расположения детали в конструкции изделия. Основные принципы, которыми рекомендуется пользоваться при выборе баз, приведены в ГОСТ 21495 – 76. Требуемая точность обработки обеспечивается приданием заготовки вполне определенного положения относительно режущего инструмента. Применяют три основных способа установки заготовки при обработке на станке: · с индивидуальной выверкой её положения по соответствующим поверхностям: · с выверкой её положения по разметочным рискам: · с непосредственной установкой заготовки в приспособление путем доведения её базовых поверхностей до соприкосновения с установочными элементами приспособления и последующего закрепления заготовки зажимным устройством.

В единичном производстве требуемая точность обработки обеспечивается выверкой заготовок, устанавливаемых на станок, и последовательным снятием стружки пробными рабочими ходами инструмента, сопровождаемыми пробными измерениями. Точность обработки, очевидно, зависит от квалификации рабочего.

В условиях серийного и массового производства точность обеспечивается методом автоматического получения размеров на предварительно настроенных станках. Заготовки без выверки устанавливают в специальные приспособления на заранее выбранные базовые поверхности. Точность обработки зависит от квалификации наладчика, настраивающего и поднастраивающего станок.

В условиях мелко- и среднесерийного производства применяют обработку за один рабочий ход с установкой инструмента по лимбу.

В автоматизированном производстве в станок встраивают измерительное и регулирующее устройство (подналадчик), которое в случае выхода выдерживаемого размера заготовки из поля допуска автоматически подналаживает систему ЗИПС (СПИД) на заданный размер. В последнее время получили развитие самонастраивающиеся (адаптивные) системы управления станками. В зависимости от условий обработки осуществляют полную или частичную ориентацию заготовки в пространстве относительно режущего инструмента. Придание заготовке требуемого положения относительно выбранной системы координат называется базированием (ГОСТ 21495-76). База - это поверхность или сочетание поверхностей: ось, точка, принадлежащая заготовке и используемая для базирования. Конструкторскими базами (КБ) называют базы (поверхности), используемые для определения положения детали в изделии или узле. База, используемая для определения положения заготовки в процессе изготовления, называется технологической базой (ТБ). По месту положения в маршруте обработки технологические базы делятся на черновые и чистовые. Измерительными базами (ИБ) называют поверхности детали, от которых производят отсчет размеров при её обработке. По лишаемым степеням свободы в порядке убывания различают двойную направляющую базу, лишающую заготовку 4-х степеней свободы; установочную базу, лишающую заготовку 3-х степеней свободы; направляющую базу и двойную опорную базу, лишающих заготовку 2-х степеней свободы; опорную базу, лишающую заготовку 1-ой степени свободы. По степени проявления различают явные и скрытые базы (оси, плоскости). При выборе технологических баз для обработки заготовок следует использовать принцип совмещения баз, т.е. в качестве технологической базы брать поверхность, являющуюся измерительной базой. Лучшие результаты достигаются при совмещении технологической, измерительной и конструкторской баз, т.е. тех поверхностей, которые определяют положение детали в собранном изделии. Из курса механики известно, что твердое тело имеет шесть степеней свободы: три перемещения вдоль трех взаимно перпендикулярных осей декартовой системы координат и три поворота относительно этих осей. Для обеспечения неподвижности заготовки в избранной системе координат на неё необходимо наложить шесть двусторонних геометрических связей для создания которых необходим комплект баз. Точка, символизирующая одну из связей заготовки с избранной системой координат, называется опорной точкой. Все опорные точки на схеме базирования изображают условными знаками и нумеруют порядковыми номерами, начиная с базы, на которой располагается наибольшее число опорных точек.

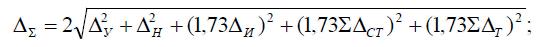

Все погрешности, определяющие точность обработки заготовок на станках, можно разделить на три категории: · погрешности установки заготовок εу; · погрешности настройки станка ∆н; · погрешности на стадии процесса обработки, которые вызываются размерным износом режущих инструментов ∆и: o упругими деформациями ТС ЗИПС (СПИД) под влиянием силы резания ∆у; o геометрическими неточностями станка ∑∆ст, o температурными деформациями ТС ∑∆ст. Расчет точности выполняют в основном для операций чистовой обработки, выполняемых с допусками по 6-11 квалитетам. Суммарные погрешности обработки деталей на настроенных станках определяются по уравнениям: · для диаметральных размеров:

· для линейных размеров:

В условиях единичного и мелкосерийного производства суммарные погрешности обработки деталей приближенно можно представить выражением

где εу - погрешность установки заготовки в приспособлении; ω - средняя точность обработки на станках (выбирается из справочника ТЕХНОЛОГА-МАШИНОСТРОИТЕЛЯ). После определения суммарной погрешности ∆∑ проверяется возможность обработки без брака:

где Тн - допуск на операционный размер, мкм. В случае несоблюдения этого условия необходимо предложить конкретные мероприятия по снижению суммарной погрешности.

Требования к выполнению раздела 3: 1. Изучить ГОСТ 21495-76. 2. Указать метод обеспечения точности для проектируемого ТП и отразить его основные преимущества (расчеты выполнять не требуется).

|

||

|

Последнее изменение этой страницы: 2016-08-10; просмотров: 615; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.33 (0.008 с.) |