Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Изготовления детали (к разделу 1.4)Содержание книги

Поиск на нашем сайте

Проектируемая деталь входит составной частью в сборочную единицу (изделия) и многие еѐ размеры являются звеньями сборочных размерных цепей или оказывают влияние на характеристики качества сопряжения сборки. Поэтому допуски размеров, шероховатость поверхности, технические требования (ТТ) к геометрическим параметрам детали конструктор назначает так, чтобы отклонения параметров детали не препятствовали обеспечению требований на изготовление сборочной единицы и изделия. Поэтому следует изучить назначение детали в узле и влияние тех или иных параметров на качество собранного изделия. Рабочий чертёж должен давать полное представление о детали (конфигурации, размерах всех поверхностей, материале и его свойствах, технических требований), содержать все необходимые размеры и полностью соответствовать стандартом ЕСКД на оформление чертежей: ГОСТ 2.109-73 «Основные требования к чертежам»; ГОСТ 2.305-68 «Изображения-виды, разрезы, сечения»; ГОСТ 2.307-68 «Нанесение размеров и предельных отклонений»; ГОСТ 2.308-79 «Допуски формы и расположения поверхностей»; ГОСТ 2.309-73 «Обозначение шероховатости поверхностей».

Если оформление не соответствует действующим стандартам или для понимания чертежа не хватает проекций, видов, разрезов, следует доработать чертёж: добавить необходимые проекции и виды, уточнить данные о материале (термической обработке), нанести недостающие размеры и обозначения допускаемых отклонений, шероховатости поверхности, других недостающих данных или исправить устаревшие обозначения в соответствии с действующими стандартами. Внося дополнения и исправления в чертеже, студент восполняет недостатки конструкторской подготовки производства. Изучение рабочего чертежа детали предусматривает оценку достаточности простановки размеров и отклонений, системы простановки линейных размеров и анализ размерных связей детали. Это позволяет выявить основные и вспомогательные конструкторские базы и определить возможность использования их в качестве технологических баз, а также наметить последовательность обработки этих поверхностей. Достаточность простановки размеров определяют путем мысленного построения детали, аналогично тому, как это делает конструктор при выполнении чертежа. Количество размеров на чертеже должно быть достаточным для изготовления и контроля детали. Каждый размер следует приводить на чертеже лишь один раз. Цепь размеров на чертеже не должна быть замкнута. Точность замыкающего звена размерной цепи получается автоматически при формообразовании детали. Проставленные размеры должны быть такими, чтобы наиболее точный размер имел наименьшую накопленную ошибку при изготовлении детали. В этом размере суммируются погрешности изготовления детали по составляющим размерам. Поэтому в качестве замыкающего звена должен быть выбран наименее ответственный размер детали. Обычно применяют цепной, координатный и комбинированный методы простановки размеров (рис. 1).

Р и с. 1. 1. Варианты простановки размеров на чертеже детали: а - цепной метод; б - координатный метод; в – смешанный метод 21

При цепном методе простановки размеров (рис. 1.1,а) ошибки в предыдущих размерах l1 и l2 не влияют на точность размера l3, но ошибка в ориентации относительно базы А накапливается. Точную ориентацию элементов относительно базы А обеспечивает координатный метод простановки размеров (рис. 1.1, б). В этом случае ошибка между элементами равна сумме ошибок (погрешностей) соответствующих координатных размеров. На рис. 1.1, в показан комбинированный метод простановки размеров.

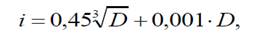

Под точностью обработки понимают получение размеров и формы детали в соответствии с чертежом и техническими требованиями. Различают точность выполнения размеров, формы поверхностей и их взаимного расположения. В большинстве стандартных систем допуски размеров определяются на основе единицы допуска i (мкм), зависящей от номинального размера D. Для гладких цилиндрических соединений размером 1...500 мм единица допуска в международной системе ISO

где D - среднее значение номинальных размеров (мм) для данного интервала, в пределах которого допуск принимают постоянным (табл. 1.2). Каждому методу обработки соответствует определенный диапазон квалитетов точности (табл. 1.1). Квалитет характеризуется числом единиц допуска i. Квалитет отражает точность технологического процесса. Для размеров 1...500 мм установлено 18 квалитетов точности: IТ01, IТ0, IТ1,..., IТ16 (табл. 1.2). Допуски размеров регламентируются ГОСТ 25346-82. Таблица 1.1

|

||||

|

Последнее изменение этой страницы: 2016-08-10; просмотров: 223; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.219.13.53 (0.007 с.) |