Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Проектирование технологических процессов механической обработки сборочных единиц и деталей художественных изделийСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ АВТОНОМНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ «НАЦИОНАЛЬНЫЙ ИССЛЕДОВАТЕЛЬСКИЙ ТЕХНОЛОГИЧЕСКИЙ УНИВЕРСИТЕТ «МИСиС» КАФЕДРА __________«ТЕХНОЛОГИЯ ХУДОЖЕСТВЕННОЙ ОБРАБОТКИ МАТЕРАЛОВ»____________

ПРОЕКТИРОВАНИЕ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ МЕХАНИЧЕСКОЙ ОБРАБОТКИ СБОРОЧНЫХ ЕДИНИЦ И ДЕТАЛЕЙ ХУДОЖЕСТВЕННЫХ ИЗДЕЛИЙ Методические рекомендации по выполнению комплексного курсового проекта по дисциплине: «Технология художественной обработки материалов»

Москва 2016 ВВЕДЕНИЕ Предметом исследования и разработки в технологии изготовления функционально-декоративных художественных изделий являются виды обработки, выбор заготовок, качество обрабатываемых поверхностей, точность обработки деталей (сборочных единиц), припуски на них, установка (базирование и закрепление) заготовок на станках, способы механической обработки поверхностей, методы изготовления типовых деталей, процессы сборки, конструирование приспособлений.

ЗАДАНИЕ: 1. Разработать технологический процесс изготовления детали сборочного изделия из природного камня с использованием СNС станков и средств автоматизации. 2. Рассчитать укрупнено технологическую себестоимость изделия.

ИСХОДНЫЕ ДАННЫЕ: 1. Габаритный чертеж изделия (ПРИЛОЖЕНИЕ А); 2. Программа выпуска изделий (ПРИЛОЖЕНИЕ Б);

СОДЕРЖАНИЕ ПОЯСНИТЕЛЬНОЙ ЗАПИСКИ: 1. Титульный лист (ПРИЛОЖЕНИЕ А) 2. Введение 3. Основная часть (общим объемом 20-25 стр.) Содержание основной части: 1. АНАЛИЗ ИСХОДНЫХ ДАННЫХ ПРОЕКТИРУЕМОГО ИЗДЕЛИЯ 1.1. Описание служебного назначения изделия, состава сборочных единиц и входящих деталей. 1.2. Выбор и обоснование спектра используемых в конструкции изделия материалов (для деталей из природного камня, для декоративных деталей из металла, материалы стандартных изделий, материалы клеевых соединений, материалы защитных покрытий). 1.3. Оценка технологических показателей конструкции изделия. 1.4. Технический анализ рабочего чертежа детали и его корректировка в соответствии со стандартами ЕСКД. 2. ОПРЕДЕЛЕНИЕ ТИПА ПРОИЗВОДСТВА. 2.1. Расчет массы детали и изделия (расчет выполняется в программе КОМПАС - График). 3. ВЫБОР ТЕХНОЛОГИЧЕСКИХ БАЗ. РАЗРАБОТКА СХЕМ БАЗИРОВАНИЯ ЗАГОТОВКИ. 4. РАСЧЕТ РАЗМЕРОВ ЗАГОТОВКИ. ОПРЕДЕЛЕНИЕ ПРИПУСКОВ НА ОБРАБОТКУ ПОВЕРХНОСТИ РАСЧЕТНО-АНАЛИТИЧЕСКИМ МЕТОДОМ. РАЗРАБОТКА ЧЕРТЕЖА ЗАГОТОВКИ. 5. РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОГО МАРШРУТА ОБРАБОТКИ ДЕТАЛИ. 5.1. Выбор методов и последовательности обработки элементарных поверхностей. 5.2. Выбор оборудования и технологической оснастки, марки материала и конструкции режущих инструментов, измерительных средств. 5.3. Основные операции технологического процесса. Выбор режимов механической обработки. 6. НОРМИРОВАНИЕ РАЗРАБОТАННОГО ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА. 6.1. Расчет основного и вспомогательного времени на переходы. 6.2. Расчет штучного времени изготовления детали. 7. РАСЧЕТ ТЕХНОЛОГИЧЕСКОЙ СЕБЕСТОИМОСТИ ИЗГОТОВЛЕНИЯ ДЕТАЛИ И ИЗДЕЛИЯ. РАСЧЕТ КЗ.О., ПРЕДЛОЖЕНИЯ ПО ОПТИМИЗАЦИИ РАЗРАБОТАННОГО ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА. 4. Графическая часть: · Габаритный чертеж изделия (формат А4); · Рабочий чертеж детали (формат А4); · Чертеж заготовки (формат А4, указать физико-механические свойства материала); · Операционная карта технологических эскизов (формат А4). 5. Заключение 6. Список литературы 7. Приложения (оформленная технологическая документация): · Операционная карта; · Маршрутно-операционная карта. Последовательность проектирования технологических процессов изготовления деталейпредусматривает следующие этапы: · анализ исходных данных (служебного назначения изделия); · определение типа производства; · расчет размеров заготовки; · выбор технологических баз; · составление технологического маршрута обработки; · разработка технологических операций; · план обработки декорируемой поверхности; · нормирование технологического процесса; · расчет экономической эффективности технологического процесса; · оформление технологической документации. АНАЛИЗ ИСХОДНЫХ ДАННЫХ ДЛЯ РАЗРАБОТКИ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА Проектирование технологического процесса начинается с разработки рабочего чертежа изделия. В этом разделе следует: 1. Дать описание служебного назначения изделия; указать требования, предъявляемые к аналогичным изделиям - эстетические, технические, технологические, экономические; 2. Обосновать выбор используемых материалов, привести его основные физико-механические свойства; 3. Выполнить габаритный чертеж, на котором указать основные размеры всех входящих в конструкцию изделия деталей, указать особые требования к поверхностям изделия (фактура и текстура материала, покрытия (если есть), термообработка и т.п.); 4. Выполнить рабочий чертеж детали, на котором указать обоснованные требования к точности размеров формы и расположения поверхностей, качество обрабатываемых поверхностей (шероховатость). Результатами анализа исходных данных являются: · постановка (формулировка) технологических задач по точности обработки поверхности деталей, определяющих структуру технологического процесса, применяемое оборудование, оснастку; · технологичность форм деталей, которую следует оценить с учетом особенностей выбранного технологического метода обработки, технологических возможностей и особенностей оборудования. Наиболее употребительные общие рекомендации по технологичности конструктивных форм деталей следующие: - размеры и поверхности детали должны иметь оптимальные точность и шероховатость поверхности экономически и конструктивно обоснованные; - физико-химические и механические свойства материала, жесткость детали, ее форма и размеры должны соответствовать требованиям технологии изготовления, хранения и транспортирования; - показатели базовой поверхности (точность, шероховатость) детали должны обеспечивать точность установки, обработки и контроля; - заготовки должны быть получены рациональным способом с учетом заданного объема выпуска и типа производства; - сопряжения поверхностей деталей различных классов точности и чистоты должны соответствовать применяемым методам и средствам обработки; - конструкция детали должна обеспечивать возможность применения типовых и стандартных технологических процессов ее изготовления. В пояснительной записке после раздела 1.1, на основании проведенного анализа и в т.ч., выполненных расчетов, должен быть сделан краткий вывод, учитывающий вышеизложенные пункты.

Определение технологических показателей конструкции (к разделу 1.3.) Каждая вновь создаваемая конструкция (изделия) должна отвечать следующим требованиям: она должна быть экономична, надежна, долговечна. Себестоимость новой конструкции должна быть не выше существующей (типовой, аналогичной). Обоснование выбора варианта конструкции ведется по двум направлениям – учитываются эксплуатационные качества конструкции и ее технологические показатели. В данной работе целесообразно рассмотреть второе направление. Анализ достаточности простановки размеров, технических требований и выявление технологических задач Шероховатость поверхности Требования к шероховатости поверхностей для деталей с сопрягаемыми поверхностями

В графе «отверстие» приведены данные для охватывающих поверхностей (пазы), в графе «вал» - для охватываемых (шпонка).

При анализе технических требований предварительно выявляются методы обработки поверхностей детали (см. табл. 1.1, только для механического метода обработки). Сначала необходимо выделить наиболее ответственные поверхности детали. Они характеризуется наиболее жесткими требованиями к шероховатости поверхности, точности размеров и форм. Эти требования определяют методы окончательной обработки поверхностей, дают представления о маршруте обработки детали. Анализ технических требований по параметрам расположения осей, отверстий, плоскостей и других поверхностей детали позволяет выявить технологические задачи по выбору схем базирования и установки, схем обработки, приспособлений, инструментов. При анализе рабочего чертежа следует обратить внимание на точность обработки свободных поверхностей детали, т.е. должно быть указано требование: неуказанные предельные отклонения размеров, например, - охватывающих по Н14, охватываемых по h14, остальных по IT14/2. При анализе технических требований и технологических задач обработки необходимо выбрать методы контроля технических требований при изготовлении деталей. Это особенно относится к допускам расположения поверхностей и суммарным допускам расположения.

После анализа конструкторского чертежа детали и технических требований оформляется окончательный рабочий чертёж детали (рис. 1.2.), изделия, который включает в себя: - необходимые число проекций, сечений, разрезов; - достаточность простановки размеров, предельных отклонений; - обозначение шероховатости поверхностей; - допуск формы и расположения поверхностей; - материал детали; - точность обработки свободных поверхностей; - фактуру обработки лицевых поверхностей.

Рис. 1.2. Рабочий чертеж детали Согласно правилам единой системы технологической подготовки производства (ЕСТПП), перед началом проектирования технологического процесса изготовления детали разрабатывается технологический чертеж, цель которого заключается в том, что поверхностям детали, подвергаемым обработке присваиваются порядковые номера. Таким образом, перед началом разработки технологического процесса необходимо оформить технологический чертеж детали по определенным правилам. При разработке технологического чертежа изображают деталь без размеров и производят присвоение номера каждой поверхности, подлежащей обработке, следующим образом: расстановка номеров поверхностей деталей производится против часовой стрелки, начиная с крайнего правого торца; нумеруются все поверхности детали, как бы мала ни была их протяженность. Пример технологического чертежа приведен на рис. 1.3.

Рис. 1.3. Технологический чертеж детали

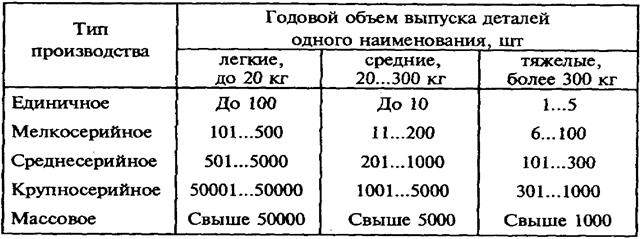

Сложные комбинированные поверхности детали, обрабатываемые одним комбинированным инструментом (сверлом, разверткой, фасонным резцом, шлифовальным кругом), при подготовке чертежа обводятся пунктирной линией, комбинированной поверхности присваивается один номер в общем порядке. В заключении оценивается состояние каждой поверхности детали, и все сведения сводятся в таблицу (см. пример табл. 1.6). Таблица 1.6 Анализ технических требований чертежа детали Таблица 2.1

Таблица 2.2 ВЫБОР ТЕХНОЛОГИЧЕСКИХ БАЗ От правильного решения вопроса о технологических базах в значительной степени зависят: - точность взаимного расположения обрабатываемых поверхностей; - точность размеров, которые должны быть получены при выполнении запроектированной технологической операции; - степень сложности и конструкция приспособлений; - производительность обработки.

Исходными данными для выбора баз являются: - чертеж детали со всеми необходимыми техническими требованиями; - вид и точность заготовки; - условия расположения детали в конструкции изделия. Основные принципы, которыми рекомендуется пользоваться при выборе баз, приведены в ГОСТ 21495 – 76. Требуемая точность обработки обеспечивается приданием заготовки вполне определенного положения относительно режущего инструмента. Применяют три основных способа установки заготовки при обработке на станке: · с индивидуальной выверкой её положения по соответствующим поверхностям: · с выверкой её положения по разметочным рискам: · с непосредственной установкой заготовки в приспособление путем доведения её базовых поверхностей до соприкосновения с установочными элементами приспособления и последующего закрепления заготовки зажимным устройством.

В единичном производстве требуемая точность обработки обеспечивается выверкой заготовок, устанавливаемых на станок, и последовательным снятием стружки пробными рабочими ходами инструмента, сопровождаемыми пробными измерениями. Точность обработки, очевидно, зависит от квалификации рабочего.

В условиях серийного и массового производства точность обеспечивается методом автоматического получения размеров на предварительно настроенных станках. Заготовки без выверки устанавливают в специальные приспособления на заранее выбранные базовые поверхности. Точность обработки зависит от квалификации наладчика, настраивающего и поднастраивающего станок.

В условиях мелко- и среднесерийного производства применяют обработку за один рабочий ход с установкой инструмента по лимбу.

В автоматизированном производстве в станок встраивают измерительное и регулирующее устройство (подналадчик), которое в случае выхода выдерживаемого размера заготовки из поля допуска автоматически подналаживает систему ЗИПС (СПИД) на заданный размер. В последнее время получили развитие самонастраивающиеся (адаптивные) системы управления станками. В зависимости от условий обработки осуществляют полную или частичную ориентацию заготовки в пространстве относительно режущего инструмента. Придание заготовке требуемого положения относительно выбранной системы координат называется базированием (ГОСТ 21495-76). База - это поверхность или сочетание поверхностей: ось, точка, принадлежащая заготовке и используемая для базирования. Конструкторскими базами (КБ) называют базы (поверхности), используемые для определения положения детали в изделии или узле. База, используемая для определения положения заготовки в процессе изготовления, называется технологической базой (ТБ). По месту положения в маршруте обработки технологические базы делятся на черновые и чистовые. Измерительными базами (ИБ) называют поверхности детали, от которых производят отсчет размеров при её обработке. По лишаемым степеням свободы в порядке убывания различают двойную направляющую базу, лишающую заготовку 4-х степеней свободы; установочную базу, лишающую заготовку 3-х степеней свободы; направляющую базу и двойную опорную базу, лишающих заготовку 2-х степеней свободы; опорную базу, лишающую заготовку 1-ой степени свободы. По степени проявления различают явные и скрытые базы (оси, плоскости). При выборе технологических баз для обработки заготовок следует использовать принцип совмещения баз, т.е. в качестве технологической базы брать поверхность, являющуюся измерительной базой. Лучшие результаты достигаются при совмещении технологической, измерительной и конструкторской баз, т.е. тех поверхностей, которые определяют положение детали в собранном изделии. Из курса механики известно, что твердое тело имеет шесть степеней свободы: три перемещения вдоль трех взаимно перпендикулярных осей декартовой системы координат и три поворота относительно этих осей. Для обеспечения неподвижности заготовки в избранной системе координат на неё необходимо наложить шесть двусторонних геометрических связей для создания которых необходим комплект баз. Точка, символизирующая одну из связей заготовки с избранной системой координат, называется опорной точкой. Все опорные точки на схеме базирования изображают условными знаками и нумеруют порядковыми номерами, начиная с базы, на которой располагается наибольшее число опорных точек.

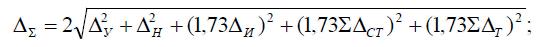

Все погрешности, определяющие точность обработки заготовок на станках, можно разделить на три категории: · погрешности установки заготовок εу; · погрешности настройки станка ∆н; · погрешности на стадии процесса обработки, которые вызываются размерным износом режущих инструментов ∆и: o упругими деформациями ТС ЗИПС (СПИД) под влиянием силы резания ∆у; o геометрическими неточностями станка ∑∆ст, o температурными деформациями ТС ∑∆ст. Расчет точности выполняют в основном для операций чистовой обработки, выполняемых с допусками по 6-11 квалитетам. Суммарные погрешности обработки деталей на настроенных станках определяются по уравнениям: · для диаметральных размеров:

· для линейных размеров:

В условиях единичного и мелкосерийного производства суммарные погрешности обработки деталей приближенно можно представить выражением

где εу - погрешность установки заготовки в приспособлении; ω - средняя точность обработки на станках (выбирается из справочника ТЕХНОЛОГА-МАШИНОСТРОИТЕЛЯ). После определения суммарной погрешности ∆∑ проверяется возможность обработки без брака:

где Тн - допуск на операционный размер, мкм. В случае несоблюдения этого условия необходимо предложить конкретные мероприятия по снижению суммарной погрешности.

Требования к выполнению раздела 3: 1. Изучить ГОСТ 21495-76. 2. Указать метод обеспечения точности для проектируемого ТП и отразить его основные преимущества (расчеты выполнять не требуется).

В пневматическом патроне

Рис. 4.1. Схема формирования минимального расчетного припуска

Оформление карты эскизов механической обработки Карта эскизов комплекта документов должна содержать чертеж детали в том виде, в котором она должна быть установлена на станке в процессе ее обработки. Изображение детали должно соответствовать ее конфигурации, получаемой в результате обработки на данной операции или установе для станков с ЧПУ, на каждом переходе механической обработки для универсальных и револьверных станков, на каждой позиции для многошпиндельных автоматов или полуавтоматов и агрегатных многопозиционных станков. Обрабатываемые поверхности должны быть выделены двойным контуром и пронумерованы. Все выдерживаемые размеры должны быть проставлены с предельными отклонениями, а технические требования по форме поверхностей и взаимному расположению поверхностей и осей – условными обозначениями. Опоры и зажимы должны быть указаны условными графическими изображениями в соответствии с ГОСТ 3.1107-81.

Рис. 5.2. Карта эскизов (продолжение)

Выбор режимов обработки

Режимы обработки выбирают на основе подбора глубины резания, подачи, скорости резания и стойкости режущего инструмента.

При выборе режимов обработки руководствуются следующими рекомендациями. В первую очередь устанавливают глубину резания t. При обработке за один рабочий проход на настроенном станке глубина резания равна припуску. Если операция или переход разбивается на два рабочих хода: предварительный и окончательный, то на предварительный назначается ≈70% номинального припуска и ≈ 30% - на окончательный.

Далее назначается подача S (мм/мин.) или (мм/об.). При черновой обработке ее величина ограничивается жесткостью и способом крепления заготовки, прочностью и жесткостью инструмента, прочностью механизма подачи станка. При чистовой обработке S определяется заданной точностью и шероховатостью обработки; значение величины выбирается из паспортных данных станка или по нормативам.

Скорость резания V(м/мин). При определении скорости резания ориентируются на среднюю экономическую стойкость инструмента. V= πDnст/1000, где: D - диаметр фрезы, мм, nст - частота вращения фрезы (мин-1), выбирается из паспортных данных станка.

Машинное время (основное) То устанавливают исходя из наиболее рациональных режимов обработки и схемы обработки. Основное время: Tо = (L/Sм) · i, где L – расчетная длина обработки в направлении подачи, равная: L = l + l1 + l2 здесь l – длина обработки по чертежу, l1 - дополнительная длина на врезание и перебег инструмента, l2 - дополнительная длина на взятие пробных стружек резания.

Толщина слоя материала, который необходимо снять при обработке поверхности, является припуском на обработку Z. Этот припуск можно снимать за один или несколько рабочих ходов инструмента. Толщина снимаемого слоя за один или несколько рабочих ходов – глубина резания t.

Число рабочих ходов при обработке поверхности: i = Z / t.

Основное время определяют на каждый переход, после чего время всех переходов операции суммируют и вносят в табличку карты эскизов.

Требования к выполнению раздела 5.3:

Данные по режимам обработки на каждой операции вносятся таблицы карты эскизов это последний столбец таблицы (машинное время То) заполняется после произведенных расчетов по формулам (расчетные формулы для То выбираются в соответствии со схемой обработки). Таблица 5.7 Выбор режимов обработки 005. Наименование операции «_____________________» Оборудование «___________________» Инструмент «__________________» Таблица 6.1 План обработки детали (пример содержания и оформления)

Примерное соотношение между составляющими Токарная обработка

Шлифование Твсп = (0,6 … 0,8) Топ Тдоп ≈ (0,1 … 0,12) Топ Тп.з. ≈ 18 … 25, мин.

При нормировании технологического процесса, который принят на конкретном предприятии все составляющие нормы времени берутся на этом предприятии.

Заключение

Формулируются выводы по итогам выполненного проекта.

Список рекомендуемой литературы 1. Бакка Н.Т., Ильченко И.В. Облицовочный камень. Геолого-промышленная и технологическая оценка месторождений: Справочник. – М.: Недра, 1992. – 303 с. 2. Бакка Н.Т., Мельничук П.П. Инструмент и материалы для добычи и обработки природного камня. – Житомир: ЖИТИ, 2002. – 435 с. 3. Берлин Ю.Я., Сычев Ю.И. Шлифовально-полировальные и фрезерные работы по камню. – М.: Стройиздат, 1985. – 312 с. 4. Берлин Ю.Я., Сычев Ю.И., Шалаев И.Я. Обработка строительного декоративного камня. – Л.: Стройиздат, 1979. – 231 с. 5. Берлин Ю.Я., Сычев Ю.И., Кипнис Л.Г. Материаловедение для камнеобработчиков. – Л.: Стройиздат, 1990. – 272 с. 6. Боженов Е.П. Термогазодинамическая обработка строительных материалов. – М.: Стройиздат, 1985. – 208 с. 7. Картавый Н.Г., Сычев Ю.И., Волуев И.В. Оборудование для производства облицовочных материалов из природного камня. – М: Машиностроение, 1988. – 240 с. 8. Латыпов Р.Р., Терегулов Н.Г., Харлов А.И. Некоторые сведения о гидрорезании материалов. – Уфа: изд. Уфимского государственного авиационного технического ун-та, 2000. 9. Марков А.И. Ультразвуковая обработка материалов. – М.: Машиностроение, 1980. – 237 с. 10. Никонов Г.П., Кузьмич И.А., Гольдин Ю.А. Разрушение горных пород струями воды высокого давления. – М.: Недра, 1986. – 143 с. 11. Орлов А.М. Добыча и обработка природного камня. – М.: Стройиздат, 1977. – 350 с. 12. Протасов Ю.И. Разрушение горных пород: Учебник. – 3-е изд. – М.: Издательство Московского горного ун-та, 2002. – 455 с. 13. Семкин Б.В., Усов А.Ф., Курец В.И. Основы электроимпульсного разрушения материалов. – С-Пб.: Наука, 1995. – 276 с. 14. Смирнов А.Г., Бакка Н.Т. Добыча и обработка природного камня. – М.: Недра, 1990. – 445 с. 15. Сычев Ю.И., Берлин Ю.А. Распиловка камня. – М.: Стройиздат, 1989. – 320 с. 16. Ржевский В.В., Новик Г.Я. Основы физики горных пород: Учебник для вузов. – 4-е изд., перераб. и доп. – М.: Недра, 1984. – 359 с. 17. Хмелёв В.Н., Барсуков Р.В., Цыганок С.Н. Ультразвуковая размерная обработка материалов: Научная монография. – Барнаул: изд. АлтГТУ, 1997. – 120 с. 18. Хорбенко И.Г., Абрамов О.В., Швегла М.П. Ультразвуковая обработка материалов. – М.: Машиностроение, 1984. – 280 с 19. Павлов Ю.А. Технология обработки материалов: Учебное пособие 2-х кн. Кн.1. Теория процессов и базовые методы обработки материалов.– М.: МГГУ, 2013. – 228 с. 20. Павлов Ю.А., Кривоносов А.В. Материаловедение для технологов камнеобрабатывающих, гранильных и ювелирных производств: Учебное пособие. – М.: МГГУ, 2012. – 208 с. 21. Павлов Ю.А. Технологическое оборудование в гибком автоматизированном камнеобрабатывающем производстве: Учебное пособие. - М.: МГГУ, 2009. – 128 с. 22. Волуев И.В. Энциклопедия камня. В 5 томах.— М.: 2006 - 2011. 23. Основы технологий художественной обработки материалов по видам материалов: Учебник для вузов / Под общей редакцией профессора Б.М. Михайлова. М.: МГАПИ, 2005 – 191 с., 50 ил. 24. Казарян Ж.А. Добыча, обработка, применение природного камня: Справочник. 2-е изд. – М.: «Петрокомплект», 2005. – 320 с. 25. Давтян К.Д., Левковский Г.Л. Технология алмазно-канатного резания камня. – М.: ИПКОН РАН, 2004. – 289 с. 26. Павлов Ю.А. Программное управление технологическим оборудованием в гибком автоматизированном камнеобрабатывающем производстве: Учебное пособие в 3-х книгах: Кн.1. Принципы построения систем программного управления камнеобрабатывающим оборудованием. - М.: МГГУ, 2008. – 112 с. 27. Павлов Ю.А. Программное управление технологическим оборудованием в гибком автоматизированном камнеобрабатывающем производстве: Учебное пособие в 3-х книгах: Кн.2. Функциональный анализ систем программного управления технологическим оборудованием. - М.: МГГУ, 2008. – 160 с. 28. Павлов Ю.А. Программное управление технологическим оборудованием в гибком автоматизированном камнеобрабатывающем производстве: Учебное пособие в 3-х книгах: Кн.3. Программирование компьютерных систем управления технологическим оборудованием. - М.: МГГУ, 2009. – 128 с. 29. Павлов Ю.А., Ткач. В.Р. Организация камнеобрабатывающего производства и использованием информационных технологий. – М.:ИКФ. «Каталог», 206. – 358 с. 30. Волуев И.В. и др. Безотходная технология добычи и обработки блочного природного камня. – М.: Недра, 1994 31. Акимов В.Л., Жуков Э.Л., Розовский Б.Я., Скраган В.А. Технологические расчеты при проектировании процессов механической обработки заготовок: Учеб. пособие / СПбГТУ. – СПб.: Изд-во СПбГТУ, 1980. – 80 с. 32. Коммисаров В.И., Леонтьев В.Н. Точность, производительность и надежность в системе проектирования технологических процессов. – М.: Машиностроение, 1985. – 220 с. 33. Справочник технолога-машиностроителя. В 2 т. Т. 1/ Под ред. А.М. Дальского. М: Машиностроение, 2001. 912 с. 34. Солод Г.И., Морозов В.И., Русихин В.И. Технология машиностроения и ремонт горных машин: учебное пособие. - М.: Недра, 1988. -380 с. 35. Проектирование технологических процессов в машиностроении Автор: А.Г. Схиртладзе, В.П. Пучков, Н.М. Прис. Учебное пособие. (Гриф УМО): 2011 Объем: 408 стр. Формат: 60*84/16 ISBN: 978-5-94178-265-9.

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ АВТОНОМНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ «НАЦИОНАЛЬНЫЙ ИССЛЕДОВАТЕЛЬСКИЙ ТЕХНОЛОГИЧЕСКИЙ УНИВЕРСИТЕТ «МИСиС» КАФЕДРА __________«ТЕХНОЛОГИЯ ХУДОЖЕСТВЕННОЙ ОБРАБОТКИ МАТЕРАЛОВ»____________

ПРОЕКТИРОВАНИЕ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ МЕХАНИЧЕСКОЙ ОБРАБОТКИ СБОРОЧНЫХ ЕДИНИЦ И ДЕТАЛЕЙ ХУДОЖЕСТВЕННЫХ ИЗДЕЛИЙ Методические рекомендации по выполнению комплексного курсового проекта по дисциплине: «Технология художественной обработки материалов»

Москва 2016 ВВЕДЕНИЕ Предметом исследования и разработки в технологии изготовления функционально-декоративных художественных изделий являются виды обработки, выбор заготовок, качество обрабатываемых поверхностей, точность обработки деталей (сборочных единиц), припуски на них, установка (базирование и закрепление) заготовок на станках, способы механической обработки поверхностей, методы изготовления типовых деталей, процессы сборки, конструирование приспособлений.

ЗАДАНИЕ: 1. Разработать технологический процесс изготовления детали сборочного изделия из природного камня с использованием СNС станков и средств автоматизации. 2. Рассчитать укрупнено технологическую себестоимость изделия.

ИСХОДНЫЕ ДАННЫЕ: 1. Габаритный чертеж изделия (ПРИЛОЖЕНИЕ А); 2. Программа выпуска изделий (ПРИЛОЖЕНИЕ Б);

СОДЕРЖАНИЕ ПОЯСНИТЕЛЬНОЙ ЗАПИСКИ: 1. Титульный лист (ПРИЛОЖЕНИЕ А) 2. Введение 3. Основная часть (общим объемом 20-25 стр.) Содержание основной части: 1. АНАЛИЗ ИСХОДНЫХ ДАННЫХ ПРОЕКТИРУЕМОГО ИЗДЕЛИЯ 1.1. Описание служебного назначения изделия, состава сборочных единиц и входящих деталей. 1.2. Выбор и обоснование спектра используемых в конструкции изделия материалов (для деталей из природного камня, для декоративных деталей из металла, материалы стандартных изделий, материалы клеевых соединений, материалы защитных покрытий). 1.3. Оценка технологических показателей конструкции изделия. 1.4. Технический анализ рабочего чертежа детали и его корректировка в соответствии со стандартами ЕСКД. 2. ОПРЕДЕЛЕНИЕ ТИПА ПРОИЗВОДСТВА. 2.1. Расчет массы детали и изделия (расчет выполняется в программе КОМПАС - График). 3. ВЫБОР ТЕХНОЛОГИЧЕСКИХ БАЗ. РАЗРАБОТКА СХЕМ БАЗИРОВАНИЯ ЗАГОТОВКИ. 4. РАСЧЕТ РАЗМЕРОВ ЗАГОТОВКИ. ОПРЕДЕЛЕНИЕ ПРИПУСКОВ НА ОБРАБОТКУ ПОВЕРХНОСТИ РАСЧЕТНО-АНАЛИТИЧЕСКИМ МЕТОДОМ. РАЗРАБОТКА ЧЕРТЕЖА ЗАГОТОВКИ. 5. РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОГО МАРШРУТА ОБРАБОТКИ ДЕТАЛИ. 5.1. Выбор методов и последовательности обработки элементарных поверхностей. 5.2. Выбор оборудования и технологической оснастки, марки материала и конструкции режущих инструментов, измерительных средств. 5.3. Основные операции технологического процесса. Выбор режимов механической обработки. 6. НОРМИРОВАНИЕ РАЗРАБОТАННОГО ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА. 6.1. Расчет основного и вспомогательного времени на переходы. 6.2. Расчет штучного времени изготовления детали. 7. РАСЧЕТ ТЕХНОЛОГИЧЕСКОЙ СЕБЕСТОИМОСТИ ИЗГОТОВЛЕНИЯ ДЕТАЛИ И ИЗДЕЛИЯ. РАСЧЕТ КЗ.О., ПРЕДЛОЖЕНИЯ ПО ОПТИМИЗАЦИИ РАЗРАБОТАННОГО ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА. 4. Графическая часть: · Габаритный чертеж изделия (формат А4); · Рабочий чертеж детали (формат А4); · Чертеж заготовки (формат А4, указать физико-механические свойства материала); · Операционная карта технологических эскизов (формат А4). 5. Заключение 6. Список литературы 7. Приложения (оформленная технологическая документация): · Операционная карта; · Маршрутно-операционная карта. Последовательность проектирования технологических процессов изготовления деталейпредусматривает следующие этапы: · анализ исходных данных (служебного назначения изделия); · определение типа производства; · расчет размеров заготовки; · выбор технологических баз; · составление технологического маршрута обработки; · разработка технологических операций; · план обработки декорируемой поверхности; · нормирование технологического процесса; · расчет экономической эффективности технологического процесса; · оформление технологической документации.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-10; просмотров: 691; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.117.156.84 (0.019 с.) |