Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Обоснование метода достижения точности замыкающего звена при сборке изделияСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте ПРАКТИЧЕСКАЯ РАБОТА №1 МЕТРОЛОГИЧЕСКАЯ ЭКСПЕРТИЗА КОНСТРУКТОРСКОЙ И

Цель работы: Приобретение практических навыков по анализу служебного назначения и технологичности конструкций агрегатов, узлов и деталей автотранспортных средств.

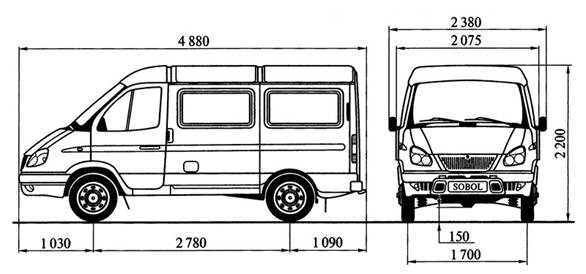

1.1. Ход работы: Базовый автомобиль-ГАЗ-2752-цельнометалический фургон, предназначенный для перевозки малогаборитных грузов. В конце 1998 года Горьковский автозавод освоил на базе агрегатов семейства «ГАЗель» производство легких развозных автомобилей «Соболь» (класс LCV-MC), отличающиеся от популярной полуторки м укороченной до 2760 мм колесной базой, независимой передней пружинной подвеской и односкатной колесом заднего моста, рассчитанного на меньшую грузоподъемность (до 900 кг). Общий вид автомобиля приводится на рис.1.1, а его технические характеристики в таблице 1.1.

Рисунок 1.1 - ГАЗ-2752 Таблица 1.1-Техническая характеристика автомобиля

Продолжение таблицы 1.1.

Базовый узел-рулевой механизм – является частью рулевого управления. Сборочный чертёж узела приведён в приложении А. Рулевой механизм типа «винт - гайка -сектор – рейка" без гидроусилителя, который состоит из алюминиевого картера, винта с шариковой гайкой и вала-сектора. Винт установлен в картере на двух радиально-упорных шариковых подшипниках. На винте установлена шариковая гайка-рейка, имеющая внутри винтовую канавку. Между гайкой и винтом размещен набор шариков. При вращении винта шарики перекатываются по винтовой канавке и шариковая гайка-рейка перемещается вдоль винта. При этом своими зубьями гайка поворачивает вал-сектор, установленный в картере на двух роликовых подшипниках без сепараторов. На конических шлицах вала-сектора закреплена рулевая сошка. Винт с шариковой гайкой и набором шариков укомплектованы селективным методом и при необходимости заменяются только в сборе. Регулировка зацепления шариковой гайки-рейки с валом-сектором производится поворотом эксцентриковых обойм подшипников вала-сектора. Рулевой механизм смазывается трансмиссионным маслом (0,5 л). Маслозаливное отверстие закрывается пробкой с конической резьбой.

Рисунок 1.2. - Схема рулевого механизма типа «винт – гайка – рейка - сектор» 1 – винт; 2 – гайка-рейка; 3 – шарики; 4 – сектор.

Под технологичностью конструкции изделия понимается совокупность свойств, обеспечивающих оптимальное использование различных видов ресурсов при технической подготовке производства, изготовлении, эксплуатации и ремонте с учетом обеспечения требуемого уровня технических характеристик и качества. Технологичность как свойство конструкции рассматривается в сфере производства и эксплуатации. Последняя разделяется на технологичность конструкции при техническом обслуживании и ремонтную технологичность изделия. В целом конструкция рулевого механизма технологична и обеспечивает наличие в ней свойств: · максимального упрощения конструкции деталей; · рациональности членения и компоновки изделий и их составных частей; конфигурация и размерные соотношения деталей и узлов не должны вызывать трудностей при их изготовлении, сборке и контроле; · широкого использования принципов конструкторской и технологической преемственности, унификации, стандартизации; размеры элементарных поверхностей деталей (ширины канавок и пазов, резьбы, фасок и т.п.) должны быть унифицированы; ограничения могут возникнуть, например, в случае слишком близкого расположения осей отверстий у детали, невозможности сквозного прохода инструмента; · рационального ограничения количества марок и сортамента применяемых материалов; использование недефицитных материалов и материалов, обработка которых не вызывает трудностей; · рационального назначения термообработки, допусков, шероховатости поверхностей; необходимо выявить возможные трудности обеспечения параметров шероховатости поверхности, размеров, форм и расположения поверхностей, которые связаны с возможностями методов обработки, оборудования и средств измерения; требования к точности размеров должны быть обоснованными; · возможности применения прогрессивных технологических процессов и высокопроизводительного оборудования, не ухудшающих точность, но значительно облегчающих изготовление деталей; · наличия особых технических требований (балансировки, подгонки по массе, термической обработки, нанесения покрытий и т.п.) предусматривает создание условий их выполнения в технологическом процессе и место проверки; · удобство обслуживания и ремонта изделия в процессе эксплуатации. Базовая деталь-рулевая сошка рулевого управления ГАЗ-2752-относится к классу рычаги. Рабочий чертёж детали приведён в приложении Б. Деталь работает в условиях переменных динамических нагрузок и повышенного износа в шлицевых отверстиях. Деталь выполненная из качественной стали 45, химический состав и механические свойства которой приводятся в таблице 1.2. Таблица 1.2-Химический состав и механические свойства стали 45

Вывод: В ходе работы проанализировали конструкцию базового узла

ПРАКТИЧЕСКАЯ РАБОТА № 2 ПРАКТИЧЕСКАЯ РАБОТА №3 ПРАКТИЧЕСКАЯ РАБОТА №4 ПРАКТИЧЕСКАЯ РАБОТА №5 Теоретический раздел Нормирование сборочных операций выполняют по установленным методикам. Для массового производства подготовительно-заключительное время равно нулю. Штучное время вычисляется как сумма основного, вспомогательного времен, времени на организационно-техническое обслуживание рабочего места и отдых. При нормировании операций технологического процесса серийного производства определяют штучно-калькуляционное время по зависимости

где Тпз – подготовительно-заключительное время, связанное со сборкой партии изделий (10...15 мин); n – число изделий в партии; Тшт - штучное время. Для массового производства подготовительно-заключительное время равно нулю. Штучное время вычисляют как сумму основного То, вспомогательного Тв времен, времени на организационно-техническое обслуживание рабочего места Торг.тех. об. и отдых Те.

Тшт=То+Тв+Торг.тех.об.+Те (5.2) Составляющие времен можно определять по типовым технологическим процессам и справочной литературе [6]. Определить основное время сборочных работ с 5…15 % точностью можно на основе имеющихся эмпирических зависимостей, приведенных в таблице 5.1. Если сборочная операция имеет несколько переходов, то основное время на операцию определяется суммированием основных времен отдельных переходов. Вспомогательное время составляет 15 …60 % от основного, а оперативное время равно:

Дополнительное время на сборочные операции составляет примерно 6…10 % от оперативного, а подготовительно-заключительное – 3…6 %. Тогда штучно-калькуляционное время можно подсчитать по формуле:

Таблица 5.1 - Эмпирические зависимости для расчета основного времени

Рекомендуется следующая последовательность нормирования операции: 1) Рассчитать нормы времени на одну операцию (таблица 5.2). При выполнении сборочной операции в ней выделяют следующие переходы: · Проверить наличие клейм на деталях и состояние сопроводительной документации. · В содержание перехода входят ключевые слова, характеризующие метод обработки, выраженные глаголом в неопределенной форме. Ключевые слова: закрепить, запрессовать, зачистить, застопорить, контрить, клепать, маркировать, нарезать, опилить, отрубить, очистить, отрезать, притереть, пломбировать, развинтить, распрессовать, сверлить, смазать, свинтить, собрать, установить, штифтовать и т.п. · В конце всех переходов записывается контроль исполнителем. Пример записи переходов: Установить шайбу поз.5. Свинтить детали поз.5 и 6, выдерживая размер 1, собрать детали поз.2 и 3, выдержав размер 1. 2) Выполнить эскиз технологической наладки выполнения операции.

Ход работы Для операции, рассмотренной в практической работе №4, в зависимости от типа производства рассчитать по формулам (5.1)…(5.4) штучное время. Результаты расчётов сведём в табл. 5.2.

Таблица 5.2 - Нормирование технологической операции напрессовки подшипника на вал

Вывод: Штучное время напрессовкиподшипника на вал составит 92,24 минуты. ПРАКТИЧЕСКАЯ РАБОТА №6 ВЫБОР ЗАГОТОВКИ Цель работы: изучить основные способы получения заготовок, факторы, определяющие выбор способа получения заготовки, выбрать наиболее экономически целесообразный способ получения заготовки.

Теоретический раздел

Заготовкой называется предмет труда, из которого изменением формы, размеров, свойств поверхности и материала изготавливается деталь. Заготовка отличается от готовой детали по размерам (на величину припусков и напусков на механическую обработку). Припуск на механическую обработку – это слой металла, удаляемый с поверхности заготовки с целью получения требуемых по чертежу формы и размеров детали. Напуск –избыток металла на поверхности заготовки (сверх припуска), обусловленный технологическими требованиями упростить конфигурацию заготовки для облегчения условий её получения. В большинстве случаев напуск удаляется последующей механической обработкой. Основные способы получения заготовок: литьё, обработка металлов давлением (ОМД), сварка, пайка. К заготовительным операциям технологического процесса относятся также правка прутков и проволоки, отрезка заготовок, прессование и редуцирование заготовок, подготовка под сварку, отжиг заготовок, обработка торцов и центрование заготовок и т.д.

6.2. Ход работы Произведём выбор заготовки для детали рулевой сошки рулевого механизма конструкция и служебное назначение которой записано выше. Учитывая тип произволдства-серийное, а также конфигурацию и материал детали в качестве способа получения заготовки можно предложить штамповку. Штамповка осуществляется с помощью специального инструмента – штампа. Штампы – это массивные стальные формы, состоящие из двух частей. Верхняя часть штампа крепится к верхней подвижной части кузнечной машины, нижняя – к нижней неподвижной части кузнечной машины. В каждой части имеются полости. При смыкании обеих частей штампа образуется ручей, форма и размеры которого соответствуют изготавливаемому изделию. Штамповка может быть открытой и закрытой. Штамповка в открытых штампах (открытая штамповка) характеризуется тем, что между двумя частями штампа имеется зазор, в который вытекает излишек металла, образуется заусенец (облой), который необходимо удалять. Штамповка может быть объемной и листовой, холодной и горячей. Холодная объемная штамповка более точная по сравнению с горячей, лучше качество поверхности (нет окалины), но она требует больших усилий оборудования. Холодной объёмной штамповкой можно получить гвозди, болты, заклёпки. Заготовкой для листовой штамповки служит лист. Толстолистовая штамповка осуществляется в горячем состоянии Операции листовой штамповки делят на разделительные и формообразующие. К разделительным операциям относят: вырубку, пробивку. К формообразующим – вытяжку, гибку, формовку и др. Осуществляют штамповку на молотах, механических и гидравлических прессах, горизонтально-ковочных машинах и другом оборудовании. По сравнению с ковкой штамповка имеет ряд преимуществ: 1) штамповкой получают более сложные поковки; 2) штампованная поковка требует меньшей последующей механической обработки; 3) производительность штамповки значительно выше. В то же время, штамп – дорогостоящий инструмент, поэтому штамповку экономически целесообразно применять в массовом и крупносерийном производстве. Факторы, определяющие способ получения заготовки: - материал детали; - размеры и конфигурация детали; - требования к точности и шероховатости; - тип производства; - служебное назначение детали.

Эскиз заготовки приводиться в приложении Б

Вывод: Выбрали оптимальный способ получения заготовки ПРАКТИЧЕСКАЯ РАБОТА №7 РАЗРАБОТКА МАРШРУТНОГО ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА Цель работы: изучение последовательности и методов проектирования маршрутов технологических процессов обработки деталей автомобиля.

Теоретический раздел

Проектирование маршрута технологического процесса выполняется после анализа служебного назначения детали, определения типа производства, анализа технологичности конструкции детали и определения организационной формы производства. Исходные данные, необходимые для проектирования маршрута обработки детали: чертеж детали со всеми необходимыми видами, разрезами и сечениями, чертёж заготовки, программа выпуска деталей.

7.1.1. Выбор методов обработки на основе требований к точности и качеству поверхностей деталей Для обоснования выбора варианта технологического процесса определяются методы обработки отдельных поверхностей, из которых формируют маршруты обработки детали. Выбор метода обработки зависит от конфигурации детали, её габаритов, точности и качества обрабатываемых поверхностей, вида принятой заготовки. Решение задач выбора метода и конкретного вида обработки облегчается при использовании справочных таблиц экономической точности обработки (см. приложение В), в которых содержатся сведения о технологических возможностях обработки резанием различными методами. С помощью этих таблиц можно выбрать метод окончательной обработки поверхности и наметить виды промежуточной. Маршруты обработки поверхностей сводятся в таблицу 7.1. Маршрут обработки детали сводится в таблицу 7.2.

Таблица 7.1 – Маршруты обработки поверхностей детали

Таблица 7.2. – Последовательность выполнения операций при обработке детали

7.1.2. Составление технологического маршрута обработки Основной задачей этого этапа является составление общего плана обработки детали, описание содержания операций технологического процесса и выбор типа оборудования. Результаты работы оформляются в виде маршрутной карты. При установлении общей последовательности обработки рекомендуется учитывать следующие положения: · каждая последующая операция должна уменьшать погрешности обработки и улучшать качество поверхности; · в первую очередь следует обрабатывать поверхности, которые будут служить технологическими базами для последующих операций; · затем необходимо обрабатывать поверхности, с которых снимается наибольший слой металла, что позволит своевременно обнаружить возможные внутренние дефекты заготовки; · операции, при которых возможно появление брака из-за внутренних дефектов в заготовке, нужно производить на ранних стадиях ее обработки; · обработка остальных поверхностей ведется в последовательности, обратной степени их точности: чем точнее должна быть поверхность, тем позже она обрабатывается; · заканчивается процесс изготовления детали обработкой той поверхности, которая должна быть наиболее точной и имеет наибольшее значение для эксплуатации детали; если она была обработана ранее, до выполнения других смежных операций, может возникнуть необходимость в её повторной обработке; · отверстия нужно сверлить в конце технологического процесса, за исключением тех случаев, когда они служат базами; · не рекомендуется совмещение черновой и чистовой обработок немерным инструментом на одном и том же станке; · если деталь подвергается термической обработке по ходу технологического процесса, механическая обработка расчленяется на две части: до термической обработки и после нее; · технический контроль намечают после тех этапов обработки, где вероятна повышенная доля брака, перед сложными и дорогостоящими операциями, после законченного цикла, а также в конце обработки детали; Приведенные рекомендации по разработке технологического маршрута не являются обязательными и требуют творческого подхода в каждом конкретном случае. Работа по составлению маршрутов обработки существенно облегчается при использовании типовых технологических процессов на данную группу деталей [5]. Для каждой технологической операции обосновывают схемы базирования, выбирают оборудование и технологическую оснастку. Выбор оборудования и технологической оснастки выполняют по справочной литературе [3], [4], [5].

7.1.3. Выбор технологических баз Схема базирования и закрепления, технологические базы, опорные и зажимные элементы и устройства приспособления должны обеспечивать определеннее положение заготовки относительно режущих инструментов, надёжность её закрепления и неизменность базирования в течение всего процесса обработки при данной установке. Поверхности заготовки, принятые в качестве баз, и их относительное расположение должны быть такими, чтобы можно было использовать наиболее простую и надёжную конструкцию приспособления, должны обеспечивать удобство установки, закрепления, открепления и снятия заготовки, возможность приложения в нужных местах сил зажима и подвода режущих инструментов. Если конструкция детали, вытекающая из ее служебного назначения, не удовлетворяет этим требованиям, в ней предусматривают специальные элементы или поверхности, используемые только при базировании (платики, отверстия и др.). При выборе баз следует учитывать основные принципы базирования. В общем случае полный цикл обработки детали от черновой операции до отделочной производится при последовательной смене комплектов баз. Однако с целью уменьшения погрешностей и увеличения производительности обработки деталей нужно стремиться к уменьшению переустановок заготовки при обработке. Содержание отчета о практическом занятии 1) Наименование работы. 2) Цель работы. 3) Эскиз (ксерокопия) чертежа детали. 4) Обоснование маршрутов обработки отдельных поверхностей детали. 5) Обоснование последовательности выполнения операций при обработке детали. 6) Обоснование схем базирования детали при выполнении технологических операций. 7) Выбор оборудования и технологической оснастки. 8) Выбор металлорежущего инструмента. 9) Выводы по работе.

7.5. Контрольные вопросы 1) С какой целью разрабатывается маршрутный технологический процесс обработки детали? 2) Какие исходные данные необходимы для проектирования технологического процесса обработки детали? 3) Назовите основные этапы проектирования маршрутного технологического процесса обработки детали. 4) Какая документация оформляется при проектировании технологического процесса механической обработки детали? БИБЛИОГРАФИЧЕСКИЙ СПИСОК

1) Бабук В.В. Проектирование технологических процессов механической обработки в машиностроении: Учеб. пособие/ В.В. Бабук, В.А. Шкред, Г.П. Кривко, А.И. Медведев. – Мн.: Высш. шк., 1987. – 255 с.:ил. 2) Зенкин А.С. Допуски и посадки в машиностроении: Справочник/ А.С. Зенин, И.В. Петко. – К. Техника, 1984. -311 с. 3) Справочник технолога-машиностроителя. В 2-х т. Т. 1/ Под ред. А.Г. Косиловой и Р.К. Мещерякова. – 4-е изд., перераб. и доп. - М.: Машиностроение, 1985. – 565с.: ил. 4) Справочник технолога-машиностроителя. В 2-х т. Т. 2/ Под ред. А.Г.Косиловой и Р.К.Мещерякова. – 4-е изд., перераб. и доп. – М.: Машиностроение, 1985. – 496 с.: ил. 5) Панов А.А. Обработка металлов резанием: Справочник технолога./А.А. Панов, В.В. Аникин; Под общ. ред. А.А.Панова. – М.: Машиностроение, 1988. – 450 с. Приложение А. Примеры оформления чертежей

Приложение Б. (Справочное) Таблица Б. 1 – Значения модуля продольной упругости Е и коэффициента Пуассона μ при 20ºС

Таблица Б.2 – Значения коэффициентов С1 и С2

Таблица Б.3 – Значение коэффициента линейного расширения для некоторых материалов

Таблица Б.4 – Механические свойства болтов, винтов и шпилек из углеродистых и легированных сталей

Таблица Б.5 – Наружный и внутренний диаметры опорной кольцевой поверхности

Таблица Б.6 – Коэффициенты трения в резьбовых соединениях при различных покрытиях и смазочных материалах

Таблица А. 8 – Пределы прочности некоторых материалов,

Приложение В. Экономическая точность обработки на металлорежущих станках (справочное) Таблица В.1 – Средняя точность обработки и параметры шероховатости обрабатываемой поверхности при обработке наружных поверхностей тел вращения

Таблица В. 2 – Средняя точность и параметры шероховатости обработанной поверхности цилиндрических отверстий

Таблица В. 3 – Средняя точность и параметры шероховатости обработанных плоских поверхностей

Таблица В. 4 – Средняя точность и параметры шероховатости обработанных резьбовых поверхностей

|

, (5.1)

, (5.1) . (5.3)

. (5.3) . (5.4)

. (5.4)

- среднее арифметическое значение элемента детали (длина, ширина и т.п.), мм;

- среднее арифметическое значение элемента детали (длина, ширина и т.п.), мм;  - количество одинаковых элементов, используемых при сборке.

- количество одинаковых элементов, используемых при сборке.

а)

а)

б)

б)

в)

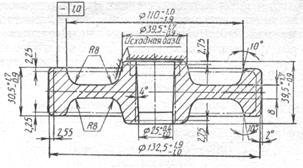

Рисунок 6.1 – Зубчатое колесо:

а) эскиз; б) заготовка, полученная штамповкой на ГКМ; в) заготовка, полученная из калиброванного проката

в)

Рисунок 6.1 – Зубчатое колесо:

а) эскиз; б) заготовка, полученная штамповкой на ГКМ; в) заготовка, полученная из калиброванного проката

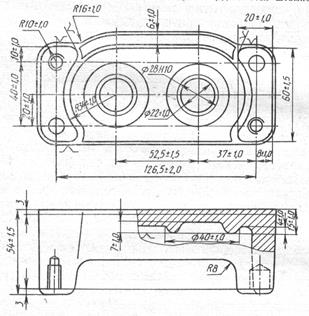

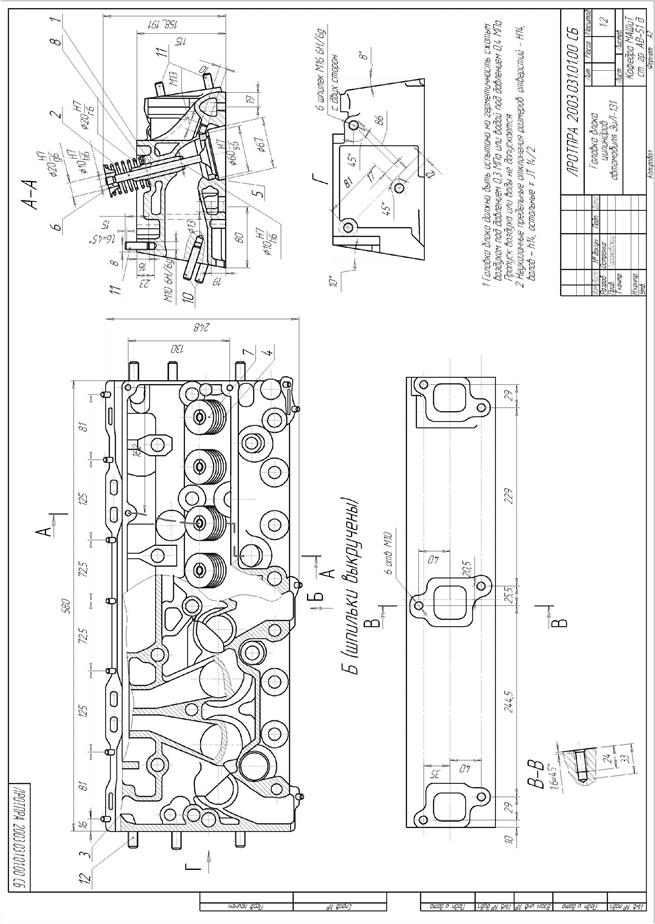

Рисунок 6.2 - Корпус:

отливка (сталь 40Л по ГОСТ 977—75); технические требования: нормализация. 143…229 НВ; 2-й класс точности по ГОСТ 2009—55; смещение по плоскости разъема не более 1,6 мм; неуказанные формовочные уклоны по ГОСТ 3212—80; неуказанные радиусы не более 6 мм

Рисунок 6.2 - Корпус:

отливка (сталь 40Л по ГОСТ 977—75); технические требования: нормализация. 143…229 НВ; 2-й класс точности по ГОСТ 2009—55; смещение по плоскости разъема не более 1,6 мм; неуказанные формовочные уклоны по ГОСТ 3212—80; неуказанные радиусы не более 6 мм

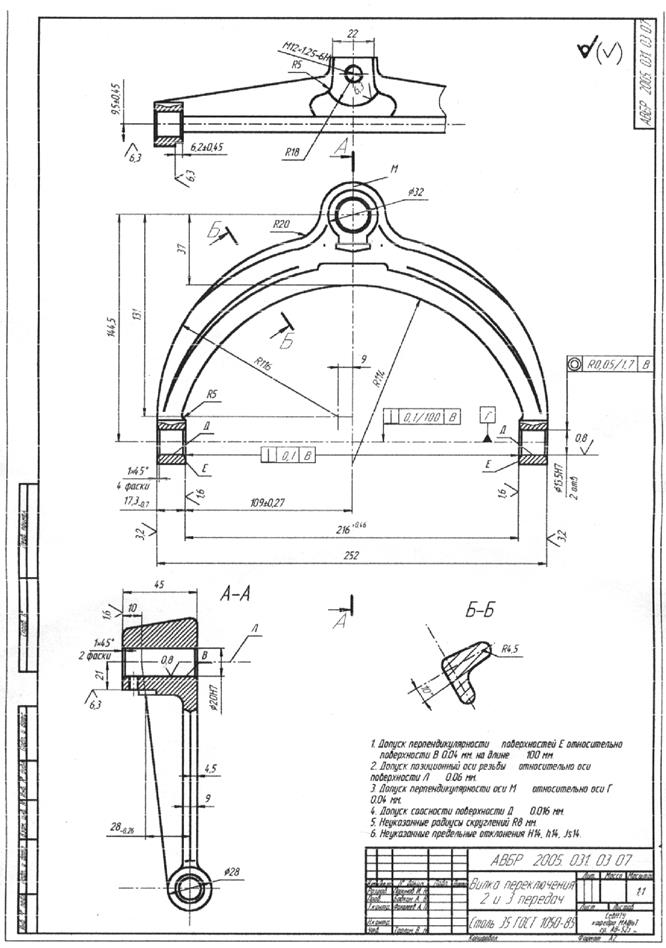

Рисунок 6.3 - Колесо зубчатое:

штамповка (сталь 18ХГТ, ГОСТ 4543—71); технические требования: группа 2, 156..229 НВ, ГОСТ 8479—70; 2-й класс точности по ГОСТ 7505—.74; неуказанные радиусы не более 2,5 мм; неуказанные штамповочные уклоны 5°; перекос (сдвиг осей штампов) до 1 мм

Рисунок 6.3 - Колесо зубчатое:

штамповка (сталь 18ХГТ, ГОСТ 4543—71); технические требования: группа 2, 156..229 НВ, ГОСТ 8479—70; 2-й класс точности по ГОСТ 7505—.74; неуказанные радиусы не более 2,5 мм; неуказанные штамповочные уклоны 5°; перекос (сдвиг осей штампов) до 1 мм

, МПа

, МПа