Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Выбор баз для черновой обработки ⇐ ПредыдущаяСтр 4 из 4

1) При обработке заготовок, полученных литьем и штамповкой, необработанные поверхности следует использовать в качестве баз только на первой операции. При дальнейшей обработке использование их не допускается. 2) В качестве технологических баз следует принимать поверхности достаточных размеров, имеющие более высокую точность и малую шероховатость. Они не должны иметь литейных прибылей, литников, линий разъема, окалины и других дефектов. Все перечисленные дефекты способствуют уменьшению точности базирования и закрепления заготовки в приспособлении. 3) У деталей, не подвергающихся полной обработке, технологическими базами для первой операции рекомендуется принимать поверхности, которые вообще не обрабатываются. Это обеспечит наименьшее смещение обработанных поверхностей относительно необработанных. 4) Если у заготовок обрабатываются все поверхности, в качестве технологических баз для первой операции целесообразно принимать поверхности с наименьшими припусками. 5) База для первой операции должна выбираться с учетом обеспечения лучших условий обработки поверхностей, принимаемых в дальнейшем в качестве технологических баз. Выбор баз для чистовой обработки Следует иметь в виду, что наибольшая точность достигается при условии использования на всех операциях механической обработки одних и тех же комплектов баз, т. е. при соблюдении принципа их единства. Особенно важным при чистовой обработке является соблюдение принципа совмещения баз, так как при этом окончательно выдерживается заданная точность детали. При совмещении технологической и измерительной баз погрешность базирования равна нулю. Базы для окончательной обработки должны иметь высокую точность размеров и геометрической формы, а также малую шероховатость поверхности. Они не должны деформироваться под действием сил резания, зажима и собственного веса заготовки. 7.1.4. Выбор оборудования Выбор модели оборудования определяется прежде всего возможностью изготовления на нем деталей необходимых размеров и формы, получения требуемого качества их поверхностей, наименьшую себестоимость обработки. В условиях массового производства нужно стремиться к тому, чтобы на одной операции было занято не более одного-двух станков. Если это условие не выполняется, следует выбрать более производительную модель станка (многошпиндельный, многопозиционный или агрегатный). Технические характеристики станков, выпускаемых серийно, приводятся в справочниках [4], [5].

7.1.5. Выбор технологической оснастки Правила выбора технологической оснастки регламентируются соответствующими ГОСТами. К ней относят: приспособления, инструменты и средства контроля. В случае применения стандартной оснастки рекомендуется пользоваться альбомами ее типовых конструкций и соответствующими стандартами. Выбор режущих инструментов при оснащении технологического процесса производится исходя из условий обработки с учетом: вида станка; метода обработки, режимов и условий работы; материала обрабатываемой детали, ее размеров и конфигурации; требуемых точности обработки и шероховатости поверхностей; типа производства; заданных объема выпуска деталей и производительности обработки, стоимости инструмента и затрат на его эксплуатацию. При технологической подготовке производства предпочтение следует отдавать стандартной, унифицированной оснастке, что позволяет сократить время на подготовку запуска нового производства, а также снизить расходы, связанные с использованием инструментов. Применение комбинированного, специального инструмента оправдано в автоматизированном производстве, так как там не всегда может быть применен стандартный режущий инструмент из-за недостаточной эксплуатационной надежности, что приводит к увеличению простоев станков и снижению их производительности. Например, на агрегатных станках часто применяются сборные, комбинированные и специальные инструменты, к качеству изготовления которых предъявляются повышенные требования. Инструмент, используемый на автоматических линиях, изготовляют обычно по стандартам предприятий с учетом особых технических требований на изготовление. Эти инструменты должны обеспечивать быструю наладку и подналадку станков, быть: взаимозаменяемыми, обладать высокой стойкостью (240 мин и более), формировать и дробить стружку, обеспечивать высокую степень концентрации технологических переходов, обладать повышенной жесткостью и виброустойчивостью. Для них применяют более качественные материалы.

Инструмент для станков с ЧПУ должен обладать высокой режущей способностью и надежностью, достигаемыми использованием наиболее качественных материалов; повышенной точностью за счет изготовления его по более жестким техническим требованиям, чем по действующим стандартам; универсальностью, позволяющей обрабатывать сложные детали за один автоматический цикл. Инструмент может быть комбинированным, регулируемым и многоцелевым. Высокая производительность механической обработки при оптимальной стойкости инструмента в основном обеспечивается за счет применения современных материалов и различных методов покрытия поверхностей рабочей части инструмента. Обработку конструкционных материалов в зависимости от материала режущей части инструмента производят в следующих интервалах скоростей резания (м/мин): быстрорежущей стали 20…50, твердого сплава – 100…200, сверхтвердых материалов – 400...800. Режущие свойства инструментов могут быть повышены в несколько раз путем нанесения на них износостойких покрытий. Для обработки закаленных сталей и особо прочных чугунов при скоростях резания до 800 м/мин рекомендуется применять сверхтвердые синтетические, материалы типа эльбор, композиты и др. Рекомендуется применять механическое закрепление твердосплавных пластин, широко использовать неперетачиваемые пластины, что обеспечивает повышение режущих свойств инструмента и способствует созданию инструмента по принципу агрегатирования путем использования стандартных элементов. Стандартные металлорежущие инструменты следует выбирать из соответствующих ГОСТов, перечень которых приведен в справочниках [3], [4], [5].

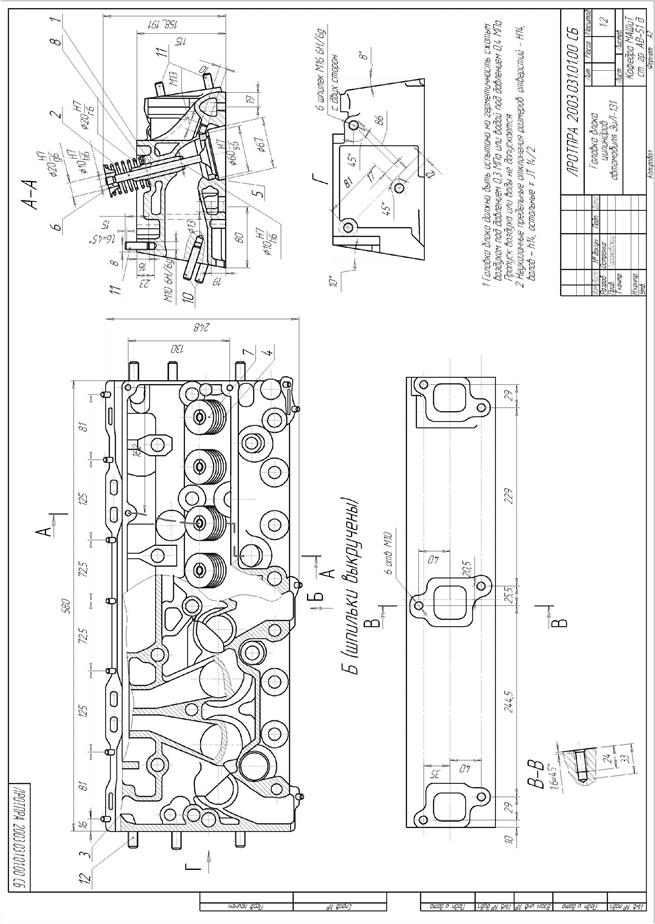

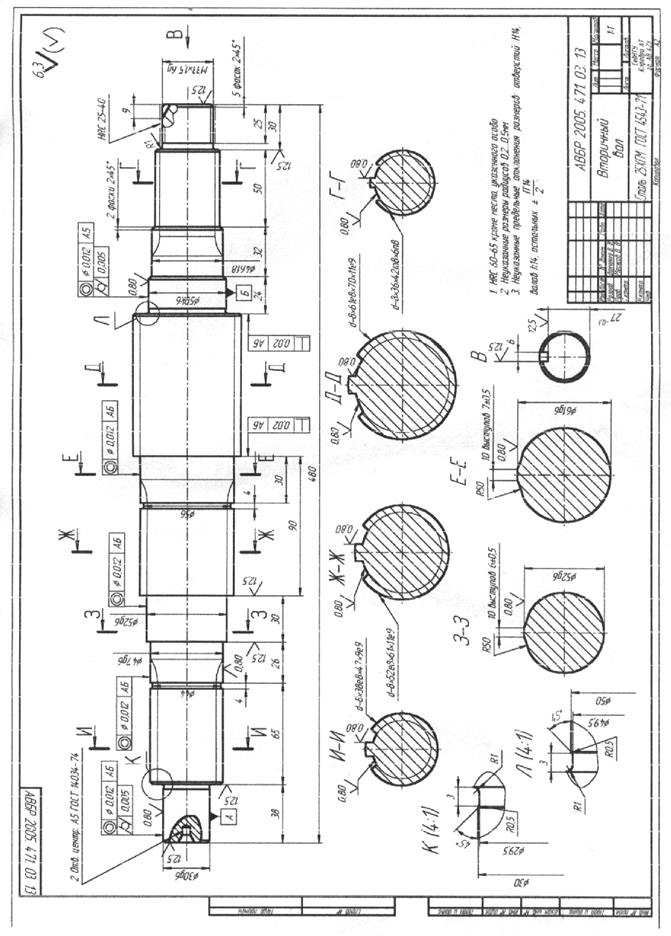

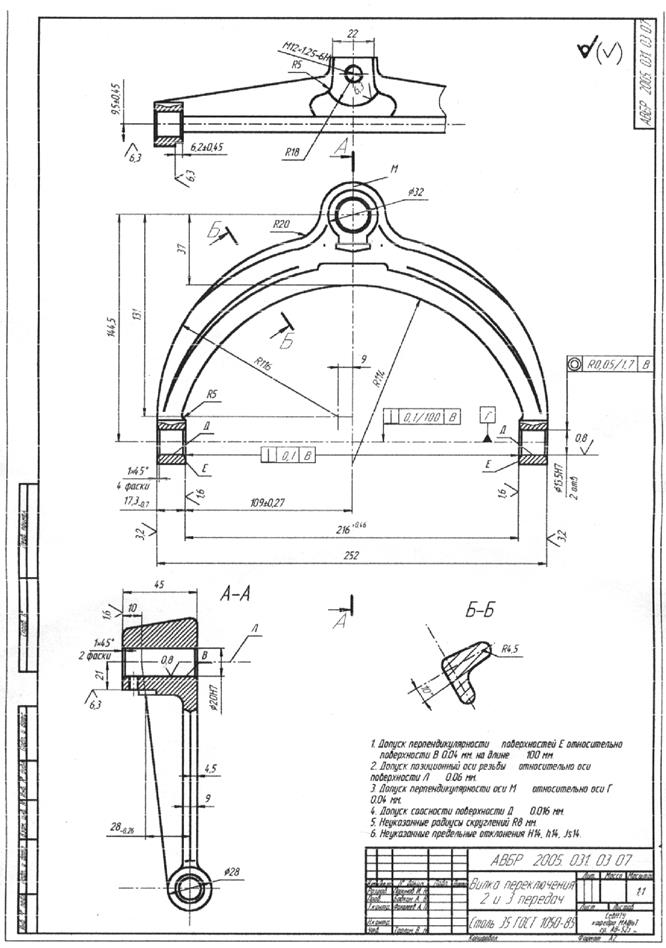

7.2. Порядок выполнения задания 1) На рабочем чертеже детали обозначить обрабатываемые поверхности. 2) Заполнить таблицу 7.1., назначая операции по обработке каждой из поверхностей для обеспечения их точности, шероховатости и взаимного расположения. 3) Используя таблицу 7.1., скомпоновать маршрутный технологический процесс механической обработки детали. Заполнить табл. 7.2. 4) Для каждой операции разработать схемы базирования детали. 5) Выбрать оборудование, инструмент и приспособления. Набор типовых задач для решения на занятии Маршрутный технологический процесс разрабатывается для детали, принятой в первой практической работе.

Содержание отчета о практическом занятии 1) Наименование работы. 2) Цель работы. 3) Эскиз (ксерокопия) чертежа детали. 4) Обоснование маршрутов обработки отдельных поверхностей детали. 5) Обоснование последовательности выполнения операций при обработке детали. 6) Обоснование схем базирования детали при выполнении технологических операций. 7) Выбор оборудования и технологической оснастки. 8) Выбор металлорежущего инструмента. 9) Выводы по работе.

7.5. Контрольные вопросы 1) С какой целью разрабатывается маршрутный технологический процесс обработки детали? 2) Какие исходные данные необходимы для проектирования технологического процесса обработки детали? 3) Назовите основные этапы проектирования маршрутного технологического процесса обработки детали.

4) Какая документация оформляется при проектировании технологического процесса механической обработки детали? БИБЛИОГРАФИЧЕСКИЙ СПИСОК

1) Бабук В.В. Проектирование технологических процессов механической обработки в машиностроении: Учеб. пособие/ В.В. Бабук, В.А. Шкред, Г.П. Кривко, А.И. Медведев. – Мн.: Высш. шк., 1987. – 255 с.:ил. 2) Зенкин А.С. Допуски и посадки в машиностроении: Справочник/ А.С. Зенин, И.В. Петко. – К. Техника, 1984. -311 с. 3) Справочник технолога-машиностроителя. В 2-х т. Т. 1/ Под ред. А.Г. Косиловой и Р.К. Мещерякова. – 4-е изд., перераб. и доп. - М.: Машиностроение, 1985. – 565с.: ил. 4) Справочник технолога-машиностроителя. В 2-х т. Т. 2/ Под ред. А.Г.Косиловой и Р.К.Мещерякова. – 4-е изд., перераб. и доп. – М.: Машиностроение, 1985. – 496 с.: ил. 5) Панов А.А. Обработка металлов резанием: Справочник технолога./А.А. Панов, В.В. Аникин; Под общ. ред. А.А.Панова. – М.: Машиностроение, 1988. – 450 с. Приложение А. Примеры оформления чертежей

Приложение Б. (Справочное) Таблица Б. 1 – Значения модуля продольной упругости Е и коэффициента Пуассона μ при 20ºС

Таблица Б.2 – Значения коэффициентов С1 и С2

Таблица Б.3 – Значение коэффициента линейного расширения для некоторых материалов

Таблица Б.4 – Механические свойства болтов, винтов и шпилек из углеродистых и легированных сталей

Таблица Б.5 – Наружный и внутренний диаметры опорной кольцевой поверхности

Таблица Б.6 – Коэффициенты трения в резьбовых соединениях при различных покрытиях и смазочных материалах

Таблица А. 8 – Пределы прочности некоторых материалов,

Приложение В. Экономическая точность обработки на металлорежущих станках (справочное) Таблица В.1 – Средняя точность обработки и параметры шероховатости обрабатываемой поверхности при обработке наружных поверхностей тел вращения

Таблица В. 2 – Средняя точность и параметры шероховатости обработанной поверхности цилиндрических отверстий

Таблица В. 3 – Средняя точность и параметры шероховатости обработанных плоских поверхностей

Таблица В. 4 – Средняя точность и параметры шероховатости обработанных резьбовых поверхностей

Таблица В. 5. – Средняя точность обработки зубчатых колес

Заказ №__________от «___»___________200_____. Тираж_________экз. Изд-во СевНТУ

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-15; просмотров: 306; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.144.113.197 (0.033 с.) |

, МПа

, МПа