Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

I назначение и область применения разрабатываемого изделияСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

ПРИВОД ЛЕНТОЧНОГО КОНВЕЙЕРА Пояснительная записка (ПММ.000000.107.ПЗ)

Руководитель: _____________ Рогова Е.А. (подпись) ___ _______2010г. (дата) Выполнила: студент гр.62-4 _________ Бобков А.В. (подпись) ___ _______2010г. (дата) Красноярск,2010

Задание на проектирование № 1, вариант 2

Спроектировать привод ленточного конвейера.

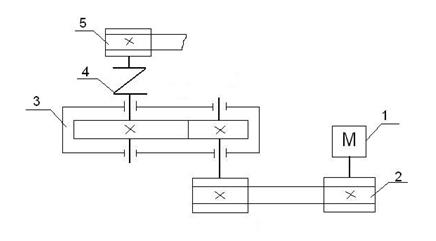

1 – Электродвигатель 2 – Открытая ременная передача 3 – Редуктор 4 – Муфта 5 – Ленточный конвейер

Содержание проекта

Расчет привода ленточного конвейера начинается с кинематического расчета привода и по его результатам выбирается типовой электродвигатель. Далее производится расчет закрытой зубчатой передачи (редуктора) с последующим выбором материала для изготовления зубчатых колес. Определяем допускаемое значение контактных напряжений изгиба, а также силовые параметры передачи. Расчет валов привода включает в себя проектный и проверочный расчет валов с последующей эскизной компоновкой редуктора. Заключительный этап расчета привода - выбор и расчет шпонок, подшипников и смазки зубчатого зацепления. Пояснительная записка содержит 25 листов текста, 11 рисунков, 7 таблиц.

Основные требования, предъявляемые к создаваемой машине: высокая производительность, надежность, минимальные габариты и масса, удобство эксплуатации, экономичность, техническая эстетика. Все эти требования учитывают в процессе проектирования и конструирования. Проектирование – это разработка общей конструкции изделия. Конструирование – это дальнейшая разработка всех вопросов, решение которых необходимо для воплощения принципиальной схемы в реальную конструкцию. Проект – это документация, получаемая в результате проектирования и конструирования. Правила проектирования и оформления конструкторской документации стандартизированы. ГОСТ устанавливает следующие стадии разработки конструкторской документации на изделия всех отраслей промышленности и этапы выполнения работ: техническое задание, техническое предложение (при курсовом проектировании не разрабатывается), эскизный проект, технический проект, рабочая документация. Техническое задание на курсовую работу содержит общие сведения о назначении и разработке создаваемой конструкции, предъявляемые к ней эксплуатационные требования, режим работы, ее основные характеристики. Эскизный проект разрабатывается обычно в одном или нескольких вариантах и сопровождается обстоятельным расчетным анализом, в результате которого выбирается оптимальный вариант для последующей разработки. Технический проект охватывает подробную конструктивную разработку всех элементов оптимального эскизного варианта с внесением необходимых поправок и изменений, рекомендованных при утверждении эскизного проекта. Рабочая документация – заключительная стадия конструирования, включает в себя создание конструкторской документации необходимой для изготовления всех деталей. В современных машинах привод является наиболее ответственным механизмом, через который передается силовой поток с соответствующим преобразованием его параметров. В связи с этим надежность работы машины, увеличение срока ее службы, возможности уменьшения габаритов и массы определяются качеством привода. Проектирование же приводов различных машин является важной инженерной задачей.

ВВЕДЕНИЕ……………………………………………………………………………..…......4 I Назначение и область применения разрабатываемого изделия........................................6 II Техническая характеристика……………………………………………………….……...7 III Описание и обоснование выбранной конструкции………………………………..…….7 IV Расчеты, подтверждающие работоспособность изделия…………………………..……8

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

Схема привода

Рисунок 1.1 – Схема привода

1 – Электродвигатель 2 – Открытая ременная передача 3 – Редуктор

Задача расчета · Подобрать электродвигатель по номинальной мощности и частоте вращения ведущего вала. · Определить общее передаточное число привода и его ступеней. · Определить мощность, частоту вращения, угловую скорость и вращающий момент на каждом валу привода.

Данные для расчета Мощность на выходном валу (Рвых=12 кВт). Частота вращения (nвых=200 об/мин).

Условия расчета Для устойчивой работы привода необходимо соблюдение условия: номинальная (расчетная) мощность электродвигателя должна быть меньше или равна мощности стандартного электродвигателя Рном ≤ Рдв Допускаются отклонения: Рном > Рдв на 5% Рном < Рдв до 10%

Расчет привода Двигатель является одним из основных элементов машинного агрегата. От его мощности и частоты вращения его вала зависят конструктивные и эксплуатационные характеристики рабочей машины и ее привода. 1.5.1 Определяем общий КПД по формуле: ηобщ = ηрп · ηпп · ηзп· ηпп (1.1.) где ηрп =0,95 – КПД ременной передачи; ηзп =0,97 – КПД зубчатой передачи; ηпп =0,99 – КПД пары подшипников. ηобщ =0,95*0,99*0,97*0,99=0,90 1.5.2 Определим требуемую мощность электродвигателя: Рном = Рвых/ ηобщ Рном = 12/0,9 = 13.33 кВт По значению номинальной мощности, по таблице выбираем электродвигатель большей мощности: Рном = 15 кВт

Выбор оптимального типа двигателя зависит от кинематических характеристик рабочей машины и производится после определения передаточного числа привода и его ступеней. При этом надо учесть, что двигатели с большей частотой вращения (синхронной 3000 мин-1) имеют низкий рабочий ресурс, а двигатели с низкими частотами (синхронной 750 мин-1) весьма металлоемки, поэтому их нежелательно применять без особой необходимости в приводах общего назначения малой мощности.

Для расчета выбираем двигатель серии 4АМ160S4УЗ с номинальной мощностью 15 кВт и номинальной частотой вращения 1465 мин-1.

1.5.3 Определение передаточного числа привода.

Передаточное число привода (Uобщ) определяется отношением номинальной частоты вращения двигателя (nном) к частоте вращения приводного вала рабочей машины (nрм) и равно произведению передаточных чисел редуктора (Uред) и ременной передачи (Uрп). Uобщ =nдв/nвых = Uрп · Uред Uобщ =1465/200=7,325 Uр.п =3.66 Uред=Uобщ/Uрп Uред=7.325/3.66=2 Чтобы габариты передачи не были чрезмерно большими, нужно придерживаться некоторых средних значений Uзп, Uрп, по возможности не доводя их до наибольших, допускаемых лишь в отдельных случаях.

1.5.4. Определение силовых и кинематических параметров привода.

Силовые (мощность и вращательный момент) и кинематические (частота вращения и угловая скорость) параметры привода рассчитывают на валах исходя из требуемой (расчетной) мощности двигателя Pдв и его номинальной частоты вращения nном. Определим мощности на каждом валу привода: Р1 = Рдв = 15 кВт Р2 = Р1 · ηрп · ηпп = 15*0,95*0,99 = 14,11 кВт Р3 = Р2 · ηпп · ηзп = 14,11*0,99*0,97 = 13,55 кВт

Определяем частоту вращения каждого вала: n1 = nдв= 1465 мин-1 n2 = nдв/Uрп = 1465/3,66 = 400 мин-1 n3 = n2/Uред = 400/2 = 200 мин-1

Определяем угловые скорости каждого вала: ω1 = π·n1/30 = 3,14*1465/30 = 153 с-1 ω2 = π·n2/30 = 3,14*400/30 = 77 с-1 ω3 = π·n3/30 = 3,14*200/30 = 21 с-1

Определяем вращающий момент для каждого вала: Т1 = Р1·103/ω1 = 15*103/153 = 98 Н·м Т2 = Р2·103/ω2 = 14,11*103/77 = 183 Н·м Т3 = Р3·103/ω3 = 13,55*103/21 = 645 Н·м

Результаты расчетов сводим в таблицу 1.1

Таблица 1.1 – Силовые и кинематические параметры привода.

Заключение: анализ силовых и кинематических расчетных параметров, приведенных в таблице 1.1, показывает, что проектируемый привод обеспечивает значение заданных выходных параметров, Рвых и nвых соответствующих техническому заданию.

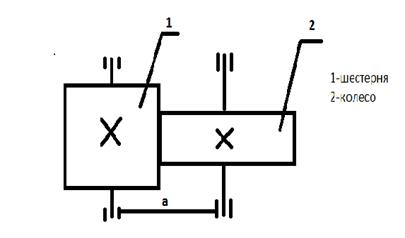

Схема передачи

Рисунок 2.1 - Схема закрытой цилиндрической прямозубой передачи

Задача расчета · Выбор материалов и вида термообработки зубчатых колес; · Определение геометрических параметров передачи; · Определение сил зацепления; · Выполнение проверочного расчета на контактную прочность и изгиб.

2.3. Данные для расчета: Таблица 2.1 – Силовые и кинематические параметры редуктора.

Условия расчета Надежная работа закрытой зубчатой передачи обеспечена при соблюдении условий прочности по контактным напряжениям и напряжениям изгиба. δH ≤ [δ]H δF ≤ [δ]F Допускается недогрузка передачи δH < [δ]H не более 10% и перегрузка δH > [δ]H до 5%.

Расчет зубчатой передачи В условиях индивидуального и мелкосерийного производства, предусмотренного техническим заданием на курсовую работу, в мало- и средненагруженных передачах, а также в открытых передачах применяют стальные зубчатые колеса с твердостью ≤ 350НВ. При этом обеспечивается нарезание зубьев после термообработки, высокая точность изготовления и хорошая прирабатываемость зубьев. Для увеличения нагрузочной способности передачи, уменьшения ее габаритов твердость шестерни НВ1 назначается больше твердости колеса НВ2: НВ1 = НВ2 + (20÷50)

2.5.1. Выбор материалов для изготовления зубчатых колес. Т.к. мощность Р<10 кВт, то выбираем для изготовления зубчатых колес редуктора стальные зубчатые колеса с твердостью ≤ 350НВ. Принимаем материал: для колеса - сталь 40Х, термообработка - улучшение, твердость сердцевины – 235НВ, твердость на поверхности – 261НВ. НВср=(235+261)/2=248; Для шестерни - сталь 40Х, термообработка - улучшение, твердость сердцевины – 268НВ, твердость на поверхности – 302НВ. НВср=(268+302)/2=285. НВ1=285>НВ2=248 на 37 единиц.

2.5.2. Определение допускаемого напряжения По таблице определяем величину [δ]H0 в зависимости от твердости: [δ]H0=1,8·НВср+67 Н/мм2 Т.к. проектируемый привод будет эксплуатироваться длительное время, принимаем коэффициент долговечности: КHL=1

Получаем [δ]H1 = КHL * [δ]H01 ср +67 =1*1,8*285+67 = 580 МПа [δ]H2 = КHL * [δ]H02 ср +67 =1*1,8*248+67 = 514 МПа В качестве расчетных принимаем: [δ]H = 0,45·([δ]H1+ [δ]H2) [δ]H = 0,45·(580+514)=493 МПа Допускаемое напряжение изгиба: [δ]F0=1,03·НВср [δ]F1 = КFL 1,03·НВср1 = 1,03*285 = 294 МПа [δ]F2 = КFL 1,03·НВср2 =1,03*248 = 256 МПа

2.5.3. Определяем межосевое расстояние редуктора:

где Кα = 49,5 МПа; ψва = 0,2; [δ]H =493 МПа По таблице Кнβ = 1; Т2=645Нм – крутящий момент на колесе.

Принимаем аω=250 мм.

2.5.4 Определяем нормальный модуль зацепления: mn = (0,01÷0,02)· аω mn = (0,01÷0,02)*250 mn = 2,5÷5 Принимаем стандартное значения модуля mn = 4 мм

2.5.5 Определяем число зубьев шестерни:

Z1= 2· аω/mn·(u+1) Z1= 2*250/4*3= 41 Принимаем Z1= 41, тогда Z2= Z1· u= 41*2= 82

2.5.6 Уточняем передаточное число: Uфак=Z2/Z1=82/41=2 Погрешность ∆ = (2-2)*100%/2= 0%

Рисунок 2. 2 - Геометрические параметры зубчатого зацепления 2.5.8 Определяем геометрические параметры шестерни и колеса:

Делительный диаметр: d= mn· Z d1= mn· Z1 = 4*41= 164 мм; d2= mn· Z2 = 4*82= 328 мм.

Диаметр окружности вершин зубьев: dа= d+2· mn d1= d1+2· mn = 164+2*4= 172 мм d2= d2+2· mn = 328+2*4= 336 мм;

Диаметр окружности впадин зубьев: df= d – 2,5·m df1= d1 – 2,5·m= 164 – 2,5*4= 154 мм df2= d2 – 2,5·m= 328 – 2,5*4= 318 мм;

Ширина венца: колеса: b2= ψва· аω b2= 0,2*250= 50 мм шестерни: b1= b2+ (5÷10) мм b1= 50+ (5÷10)= 55 мм;

Данные сводим в таблицу геометрических параметров передачи: Таблица 2.2 – Геометрические параметры зубчатого зацепления.

2.5.9 Определяем окружную скорость колес: υ= ω2· d2/2·103 υ= 77*328/2*103= 12,63 м/с Для данной скорости назначаем седьмую степень точности изготовления зубчатых колес. 2.5.10 Определение силовых параметров зацепления.

На рисунке 2.3 изображена схема сил в зацеплении цилиндрической прямозубой передачи.

Рисунок 2. 3 - Схема сил в зацеплении цилиндрической прямозубой передачи

В зацеплении прямозубых цилиндрических колес действуют силы: o Окружная Ft =2T1/d1 = 2*1000*183/164=2232 H o Радиальная Fr=Ft*tgα/cosβ=2232*0.364/1=812,5 Н

2.5.11 Проверочный расчет передачи по контактным напряжениям:

где Ft – окружная сила; KHα= 1,09; KHβ= 1; KHδ= 1,06; K=436;

δн= 436*√2232*4,66*1,09*1*1,06/328*50=373 Погрешность ∆= (373-493)*100%/493= -4,67% Недогрузка в пределах допустимой. 2.5.12 Проверочный расчет передачи по напряжениям изгиба: δF2= YF2·Yβ δF1= δF2· YF1/ YF2 ≤ [δ]F1 где KFα = 1,04; KFβ = 1; KFυ = 1,33; Yβ = 0,89; YF1 = 4,07; YF2 = 3,6.

Для шестерни Zv1=41/1=41;

Для колеса Zv2=82/1=82;

σF2 = 3,6*0,89*11,16*1,04*1*1,33=50 МПа;

σF1 = 50*4,07/3,6=57 МПа.

Условие (2.7) и (2.8) выполняются: 294 ≥ 57 256 ≥ 50 Заключение: результаты проверочных расчетов по контактным напряжениям и напряжениям изгиба показывают, что полученные геометрические параметры редуктора удовлетворяют заданным.

Задачи расчета В данном расчете необходимо определить поперечное сечение ремня, диаметры и ширину шкивов, межосевое расстояние и нагрузку на ведомый вал, которая необходима для дальнейших расчетов.

Данные для расчета Исходными данными для расчета являются силовые и кинематические параметры, приведенные в таблицу 3.1.

Таблица 3.1 - Силовые и кинематические параметры передачи

Условия расчета Основным критерием работоспособности ременной передачи является тяговая способность. Поэтому расчетная долговечность ремня должна быть больше расчетного ресурса времени.

Расчет передачи По значению Т1=98Нм по таблице выбираем сечение ремня Б. Для обеспечения большей долговечности ремня принимают d1 на 1-2 размера больше. Принимаем d1=140мм. Определяем диаметр ведомого шкива по формуле

где ε = 0,01 – коэффициент упругого скольжения ремня. d2 = 140*2*(1-0,01)=277мм. Значение округляем и принимаем по ГОСТ 20889-80 d2=280мм. Уточняем передаточное отношение

Отклонение составляет Межосевое расстояние назначают в интервале

amax= d1+d2 где T0 – высота сечения ремня. amin=0.55(140+280)+10,5=241,5 мм. amax= (140+280)=840 мм. Принимаем среднее значение a=700 мм. Определяем расчетную длину ремня По ГОСТ 1284-80 принимаем Lp=1500мм. В соответствии с принятой длиной ремня уточняем межосевое расстояние

где Lp – расчетная длина ремня;

Подставив значения, получим a=415 мм.

Рисунок 3. 2 – Размеры поперечного сечения ремня.

При монтаже передачи необходимо обеспечить возможность уменьшения a на ∆1=0,011=25 мм для облегчения надевания ремня на шкив; для увеличения натяжения ремней необходимо предусмотреть увеличение a на ∆2=0,0251=62,5 мм.

Определяем угол обхвата на малом шкиве:

Определяем угол между ветвями ремня γ по формуле:

Определяем окружную скорость ремня:

Определяем число пробегов ремня

Для клиновых ремней допускаемое число пробегов Определяем необходимое число ремней:

где Р0=3,42; СL=1,05; Ср=1,1; Са=0,89; Сz=0,90. Подставив данные, получим: Z = 11*1,1/3,42*1,05*0,89*0,9= 4,2 Принимаем z = 5. Определяем силу предварительного натяжения одного ремня по формуле:

Определяем силу давления ремней на валы и опоры:

Где v – в м/с; θ – коэффициент, учитывающий центробежную силу.

Определяем размеры шкивов ременной передачи: Материал шкивов – сталь 25Л; Шероховатость рабочих поверхностей: Ra≤2,5мкм; Диаметр ведущего шкива: d1=140мм; Диаметр ведомого шкива: d2=710мм.

Рисунок 3. 3 – Размеры шкивов клиноременной передачи.

Таблица 3.1 – параметры клиноременной передачи

Задача расчета Определить диаметры выходных концов валов, диаметры валов под подшипниками и под зубчатыми колесами. Данные для расчета Вращающий момент на ведущем валу: Т2= 183 Н·м; на ведомом валу: Т3= 645 Н·м;

Условие расчета Расчет ведем по напряжениям кручения, а действие изгиба учитываем понижением допускаемых напряжений.

Расчет валов 4.1.1 Ведущий вал Определяем диаметр выходного конца вала по формуле:

где [τ]кр= 20÷35 Н/мм2 – пониженное допускаемое напряжение кручения; Приняв [τ]кр=25, получаем:

Полученное значение увеличиваем на 10%, учитывая ослабление сечения шпоночным пазом. dв= 1,1·d dв2= 1,1*33,2= 36,52 мм;

Принимаем ближайшее большее значение по ГОСТ 6636-69 dв2= 36 мм.

Диаметр вала под подшипником: dп= dв2+ (5÷10)мм dп= 36+9= 45 мм;

Диаметр буртика для упора подшипника: dбурт= dп+ (5÷10)мм dбурт= 45+5= 50 мм.

4.1.2. Ведомый вал Определяем диаметр выходного конца вала:

Полученное значение увеличиваем на 10%, учитывая ослабление сечения шпоночным пазом. dв3= 1,1·d dв3= 1,1*50= 55 мм; Диаметр вала под подшипником: dп= dв3+ (5÷10)мм dп= 55+5= 60 мм; Диаметр вала под колесом: dк= dп+ 5= 60+5= 65 мм

Диаметр буртика для упора подшипника: dбурт= dк+ (5÷10)мм dбурт= 65+5= 70 мм.

Рисунок 4.2 - Ведомый вал

Предварительный подбор подшипников

Задача расчета Подобрать подшипники качения для ведущего и ведомого валов цилиндрического редуктора.

Данные для расчета Диаметры валов под подшипники ведущего dn2 = 45 мм, ведомого dn3 = 60 мм, угловые скорости Силы в полюсе зацепления: окружная Ft =2232 H и радиальная Fr= 812,5 Н

Условие расчета Подшипники подбираем по диаметру вала и характеру нагрузки.

Подбор подшипников Выбор типа подшипника зависит от целого ряда факторов, которые приведены в данных для расчета. Пользуясь рекомендациями, приведенными в таблице, принимаем шариковые радиальные однорядные подшипники средней серии 308 для ведущего вала и легкой серии 212 для ведомого вала. Параметры подшипников приведены в таблице 7.1.

Таблица 7.1 – Характеристика подшипников.

Где d – внутренний диаметр; D – наружный диаметр; В – ширина подшипника, С – динамическая грузоподъемность, кН, С0 – статическая грузоподъемность, кН.

ПРИВОД ЛЕНТОЧНОГО КОНВЕЙЕРА Пояснительная записка (ПММ.000000.107.ПЗ)

Руководитель: _____________ Рогова Е.А. (подпись) ___ _______2010г. (дата) Выполнила: студент гр.62-4 _________ Бобков А.В. (подпись) ___ _______2010г. (дата) Красноярск,2010

Задание на проектирование № 1, вариант 2

Спроектировать привод ленточного конвейера.

1 – Электродвигатель 2 – Открытая ременная передача 3 – Редуктор 4 – Муфта 5 – Ленточный конвейер

Содержание проекта

Расчет привода ленточного конвейера начинается с кинематического расчета привода и по его результатам выбирается типовой электродвигатель. Далее производится расчет закрытой зубчатой передачи (редуктора) с последующим выбором материала для изготовления зубчатых колес. Определяем допускаемое значение контактных напряжений изгиба, а также силовые параметры передачи. Расчет валов привода включает в себя проектный и проверочный расчет валов с последующей эскизной компоновкой редуктора. Заключительный этап расчета привода - выбор и расчет шпонок, подшипников и смазки зубчатого зацепления. Пояснительная записка содержит 25 листов текста, 11 рисунков, 7 таблиц.

Основные требования, предъявляемые к создаваемой машине: высокая производительность, надежность, минимальные габариты и масса, удобство эксплуатации, экономичность, техническая эстетика. Все эти требования учитывают в процессе проектирования и конструирования. Проектирование – это разработка общей конструкции изделия. Конструирование – это дальнейшая разработка всех вопросов, решение которых необходимо для воплощения принципиальной схемы в реальную конструкцию. Проект – это документация, получаемая в результате проектирования и конструирования. Правила проектирования и оформления конструкторской документации стандартизированы. ГОСТ устанавливает следующие стадии разработки конструкторской документации на изделия всех отраслей промышленности и этапы выполнения работ: техническое задание, техническое предложение (при курсовом проектировании не разрабатывается), эскизный проект, технический проект, рабочая документация. Техническое задание на курсовую работу содержит общие сведения о назначении и разработке создаваемой конструкции, предъявляемые к ней эксплуатационные требования, режим работы, ее основные характеристики. Эскизный проект разрабатывается обычно в одном или нескольких вариантах и сопровождается обстоятельным расчетным анализом, в результате которого выбирается оптимальный вариант для последующей разработки. Технический проект охватывает подробную конструктивную разработку всех элементов оптимального эскизного варианта с внесением необходимых поправок и изменений, рекомендованных при утверждении эскизного проекта. Рабочая документация – заключительная стадия конструирования, включает в себя создание конструкторской документации необходимой для изготовления всех деталей. В современных машинах привод является наиболее ответственным механизмом, через который передается силовой поток с соответствующим преобразованием его параметров. В связи с этим надежность работы машины, увеличение срока ее службы, возможности уменьшения габаритов и массы определяются качеством привода. Проектирование же приводов различных машин является важной инженерной задачей.

ВВЕДЕНИЕ……………………………………………………………………………..…......4 I Назначение и область применения разрабатываемого изделия........................................6 II Техническая характеристика……………………………………………………….……...7 III Описание и обоснование выбранной конструкции………………………………..…….7 IV Расчеты, подтверждающие работоспособность изделия…………………………..……8

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

I НАЗНАЧЕНИЕ И ОБЛАСТЬ ПРИМЕНЕНИЯ РАЗРАБАТЫВАЕМОГО ИЗДЕЛИЯ

Устройство, приводящее в движение машину или механизм, называется приводом. Привод состоит из источника энергии, передаточного механизма и аппаратуры управления. Под передачами понимают механизмы, служащие для передачи механической энергии на расстояние, как правило, с преобразованием скоростей и моментов, иногда с преобразованием видов и законов движения. Основными функциями передаточных механизмов являются: передача и преобразование движения, изменение и регулирование скорости, распределение потоков мощности между различными исполнительными органами данной машины, пуск, остановка и реверсирование движения. Эти функции должны выполняться безотказно с заданной степенью точности и производительностью в течение определенного промежутка времени. При этом механизм должен иметь минимальные габариты, быть экономичным и безопасным в эксплуатации. Данный привод ленточного конвейера состоит из электродвигателя, ременной передачи клиновым ремнем, цилиндрического одноступенчатого прямозубого редуктора, упругой втулочно-пальцевой муфты. Ременная передача относится к передачам трением с гибкой связью. Она состоит из двух или нескольких шкивов, обхватываемых ремнями, надетыми на шкивы с предварительным натяжением. Натяжение ремня – основное условие работы ременной передачи. В клиноременной передаче полезная нагрузка передается за счет сил трения между боковыми поверхностями ремня трапецеидального сечения и канавок шкива. Из-за заклинивающего действия клиноременная передача обладает большой тяговой способностью. Редукторами называют механизмы, состоящие из передач зацеплением с постоянным передаточным отношением, заключенных в отдельный корпус и предназначенных для понижения угловой скорости выходного вала. В зависимости от числа пар звеньев в зацеплении (число ступеней), редукторы общего назначения бывают одно-, двух-, трехступенчатыми. По расположению осей валов в пространстве различают редукторы с параллельными, соосными, пресекающимися и перекрещивающимися осями входного и выходного валов. Устройства, предназначенные для соединения валов и передачи вращающего момента без изменения его направления, называются муфтами. Наряду с кинематической и силовой связью отдельных частей машины, муфты выполняют ряд других функции: обеспечение работы соединяемых валов при смещениях. Обусловленных неточностями монтажа или деформациями деталей; улучшение динамических характеристик привода т. е. смягчение при работе толчков и ударов; регулирование передаваемого момента в зависимости от угловой скорости.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-19; просмотров: 458; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.144.30.14 (0.012 с.) |

Реферат

Реферат Введение

Введение Содержание

Содержание

, (2.5)

, (2.5) ,

,

, мм

, мм

≤ [δ]H

≤ [δ]H KFα·KFβ·KFυ ≤ [δ]F2

KFα·KFβ·KFυ ≤ [δ]F2

,

,

, что допустимо.

, что допустимо. amin=0.55(d1+d2)+T0;

amin=0.55(d1+d2)+T0; мм.

мм. ,

, ;

; ;

;

м/с.

м/с. с-1

с-1 с-1.

с-1. ,

, θv2

θv2  Н.

Н.

мм

мм ,

,

Рисунок 4.1 - Ведущий вал - шестерня

Рисунок 4.1 - Ведущий вал - шестерня

= 77 с-1 и

= 77 с-1 и  = 21 с-1, частота вращения n2 = 732,5мин-1 и n3 = 200мин-1

= 21 с-1, частота вращения n2 = 732,5мин-1 и n3 = 200мин-1