Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Расчет клиноременной передачи.Содержание книги Похожие статьи вашей тематики

Поиск на нашем сайте

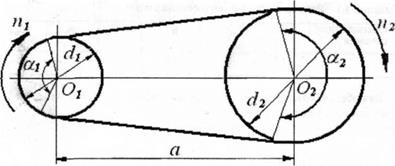

Кинематическая схема передачи

Рисунок 3. 1 - Схема клиноременной передачи.

Задачи расчета В данном расчете необходимо определить поперечное сечение ремня, диаметры и ширину шкивов, межосевое расстояние и нагрузку на ведомый вал, которая необходима для дальнейших расчетов.

Данные для расчета Исходными данными для расчета являются силовые и кинематические параметры, приведенные в таблицу 3.1.

Таблица 3.1 - Силовые и кинематические параметры передачи

Условия расчета Основным критерием работоспособности ременной передачи является тяговая способность. Поэтому расчетная долговечность ремня должна быть больше расчетного ресурса времени.

Расчет передачи По значению Т1=98Нм по таблице выбираем сечение ремня Б. Для обеспечения большей долговечности ремня принимают d1 на 1-2 размера больше. Принимаем d1=140мм. Определяем диаметр ведомого шкива по формуле

где ε = 0,01 – коэффициент упругого скольжения ремня. d2 = 140*2*(1-0,01)=277мм. Значение округляем и принимаем по ГОСТ 20889-80 d2=280мм. Уточняем передаточное отношение

Отклонение составляет Межосевое расстояние назначают в интервале

amax= d1+d2 где T0 – высота сечения ремня. amin=0.55(140+280)+10,5=241,5 мм. amax= (140+280)=840 мм. Принимаем среднее значение a=700 мм. Определяем расчетную длину ремня По ГОСТ 1284-80 принимаем Lp=1500мм. В соответствии с принятой длиной ремня уточняем межосевое расстояние

где Lp – расчетная длина ремня;

Подставив значения, получим a=415 мм.

Рисунок 3. 2 – Размеры поперечного сечения ремня.

При монтаже передачи необходимо обеспечить возможность уменьшения a на ∆1=0,011=25 мм для облегчения надевания ремня на шкив; для увеличения натяжения ремней необходимо предусмотреть увеличение a на ∆2=0,0251=62,5 мм.

Определяем угол обхвата на малом шкиве:

Определяем угол между ветвями ремня γ по формуле:

Определяем окружную скорость ремня:

Определяем число пробегов ремня

Для клиновых ремней допускаемое число пробегов Определяем необходимое число ремней:

где Р0=3,42; СL=1,05; Ср=1,1; Са=0,89; Сz=0,90. Подставив данные, получим: Z = 11*1,1/3,42*1,05*0,89*0,9= 4,2 Принимаем z = 5. Определяем силу предварительного натяжения одного ремня по формуле:

Определяем силу давления ремней на валы и опоры:

Где v – в м/с; θ – коэффициент, учитывающий центробежную силу.

Определяем размеры шкивов ременной передачи: Материал шкивов – сталь 25Л; Шероховатость рабочих поверхностей: Ra≤2,5мкм; Диаметр ведущего шкива: d1=140мм; Диаметр ведомого шкива: d2=710мм.

Рисунок 3. 3 – Размеры шкивов клиноременной передачи.

Таблица 3.1 – параметры клиноременной передачи

Ориентировочный расчет валов

Редукторные валы испытывают два основных вида деформации – изгиб и кручение. Кручение на валах возникает под действием вращающих моментов от двигателя и рабочей машины. Изгиб валов вызывается радиальной и осевой силами в зубчатом зацеплении закрытой передачи. Задача расчета Определить диаметры выходных концов валов, диаметры валов под подшипниками и под зубчатыми колесами. Данные для расчета Вращающий момент на ведущем валу: Т2= 183 Н·м; на ведомом валу: Т3= 645 Н·м;

Условие расчета Расчет ведем по напряжениям кручения, а действие изгиба учитываем понижением допускаемых напряжений.

Расчет валов 4.1.1 Ведущий вал Определяем диаметр выходного конца вала по формуле:

где [τ]кр= 20÷35 Н/мм2 – пониженное допускаемое напряжение кручения; Приняв [τ]кр=25, получаем:

Полученное значение увеличиваем на 10%, учитывая ослабление сечения шпоночным пазом. dв= 1,1·d dв2= 1,1*33,2= 36,52 мм;

Принимаем ближайшее большее значение по ГОСТ 6636-69 dв2= 36 мм.

Диаметр вала под подшипником: dп= dв2+ (5÷10)мм dп= 36+9= 45 мм;

Диаметр буртика для упора подшипника: dбурт= dп+ (5÷10)мм

dбурт= 45+5= 50 мм.

4.1.2. Ведомый вал Определяем диаметр выходного конца вала:

Полученное значение увеличиваем на 10%, учитывая ослабление сечения шпоночным пазом. dв3= 1,1·d dв3= 1,1*50= 55 мм; Диаметр вала под подшипником: dп= dв3+ (5÷10)мм dп= 55+5= 60 мм; Диаметр вала под колесом: dк= dп+ 5= 60+5= 65 мм

Диаметр буртика для упора подшипника: dбурт= dк+ (5÷10)мм dбурт= 65+5= 70 мм.

Рисунок 4.2 - Ведомый вал

|

||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-19; просмотров: 1090; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.144.23.93 (0.01 с.) |

,

,

, что допустимо.

, что допустимо. amin=0.55(d1+d2)+T0;

amin=0.55(d1+d2)+T0; мм.

мм. ,

, ;

; ;

;

м/с.

м/с. с-1

с-1 с-1.

с-1. ,

, θv2

θv2  Н.

Н.

мм

мм ,

,

Рисунок 4.1 - Ведущий вал - шестерня

Рисунок 4.1 - Ведущий вал - шестерня