Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Режимы обработки на станках с чпуСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте Эффективность эксплуатации станков с ЧПУ во многом опреде- ляется их правильным технологическим использованием – рациональ- ным построением технологического процесса и, в частности, выбором режимов резания, обеспечивающих увеличение надежности и произ- водительности обработки. В станках с ЧПУ, например токарных, режущие инструменты ра- ботают с различным направлением рабочей подачи и различными глу- биной резания и подачей при обработке совокупности деталей, что сказывается на скорости нарастания износа, и тем самым на времени работы до допустимого износа. В связи с высокой стоимостью станков с ЧПУ, использованием инструментов с предварительной настройкой на размер и быстросмен- ной оснасткой периоды стойкости инструментов выбирают более низ- кими, чем это рекомендуется справочной литературой, а режимы об- работки – выше.

Выбор режимов резания при токарной обработке Глубина резания на каждой из четырех стадий токарной обработ- ки должна обеспечивать [10]: – снятие погрешностей обработки и дефектов поверхностного слоя, полученных на предшествующей стадии обработки; – компенсацию погрешностей, возникающих на выполняемой стадии обработки заготовки. В связи с этим, если для обработки поверхности детали требуется несколько операций или переходов, общий припуск на обработку де- лится по глубинам резания для каждой из них, при этом необходимо вначале выбрать глубину резания, обеспечивающую окончательное получение размеров детали. Затем последовательно выбирают глубину резания для промежуточных операций обработки. Так, если деталь требует обработки по четырем переходам, выбирать сначала глубину резания для четвертого, затем глубину резания для третьего и второго переходов обработки. Сумма этих глубин определяет необходимый припуск для перехода от первого перехода обработки заготовки к чет- вертому. Оставшаяся часть от общего припуска на обработку должна быть снята на первом переходе (черновая обработка) как глубина реза- ния. Значения подач для каждой операции или перехода при наруж- ном продольном точении и подрезании торцов выбирают в зависимо- сти от обрабатываемого материала, диаметра детали и глубины реза- ния, выбранной на предыдущем этапе. Эти подачи регламентируются материалом режущей части инструмента и способом крепления режу- щей пластины. Кроме того, табличное значение подачи корректирует- ся с учетом поправочных коэффициентов для каждой операции. Значения подач при растачивании определяют в зависимости от обрабатываемого материала, глубины резания, выбранной на преды- дущем этапе, сечения и вылета оправки или резца. Эти значения подач корректируются с учетом поправочных коэффициентов. Выбранная подача для черновой и получистовой обработки про- веряется по осевой и радиальной составляющим силы резания Рx и Рy, допустимым прочностью механизма подачи станка. Если возникает необходимость в получении более высоких пара- метров шероховатости детали, то подача определяется по карте норма- тивов с учетом требуемой шероховатости и радиуса вершины резца. Выбранное значение подачи корректируется в зависимости от механи- ческих свойств обрабатываемого материала, инструментального мате- риала, вида обработки, применения СОЖ. Сравнивая подачу соответствующей операции обработки с пода- чей по шероховатости, окончательно принимается меньшее из них значение. Для обеспечения точности формы при контурной обработке фа- сонных поверхностей на станках с ЧПУ необходимо использовать по- правочный коэффициент на подачу k, ввод которого обеспечивает со- хранение одинаковой точности обработки на всех участках фасонной поверхности. Подача при прорезании канавок и отрезании выбирается в зави- симости от ширины режущей части резца и ограничивается применяе- мой маркой инструментального материала и типом конструкции резца. Кроме того, подача корректируется в зависимости от механических свойств обрабатываемого материала, способа крепления и длины заго- товки, шероховатости обработанной поверхности, вида обработки. Выбор подачи для обработки фасок зависит от способа их фор- мирования. Если фаска обрабатывается путем перемещения резца в направлении одной координаты станка, то подача выбирается анало- гично прорезанию канавок. Если фаска обрабатывается путем переме- щения резца по двум координатам, то подача выбирается так же, как для контурной обработки. Скорость резания при растачивании, точении наружных поверх- ностей и подрезании торцов выбирается для всей обработки в зависи- мости от глубины резания, подачи, обрабатываемого материала с уче- том типа конструкции резца и марки инструментального материала. Кроме этого, скорость резания корректируется поправочными коэф- фициентами. Скорость резания при прорезании канавок и отрезании выбирает- ся по рекомендации и ограничивается маркой инструментального ма- териала, а также способом крепления пластины. Скорость резания корректируется с учетом поправочных коэффициентов. Режимы резания при растачивании, продольном наружном точе- нии и подрезании торцов на черновой и получистовой обработки про- веряются по мощности станка. Мощность станка выбирается из карты нормативов и корректируется в зависимости от твердости обрабаты- ваемого материала. Если выбранный режим обработки не допускается мощностью станка, то необходимо установленную по нормативам ско- рость резания понизить. В общем случае при выборе подачи следует руководствоваться следующими соображениями: при черновой обработке следует стре- миться выбирать максимально возможную подачу. Ограничениями при этом являются: мощность станка, жесткость системы СПИД, не- сущая способность выбранной режущей пластины с учетом геометрии передней поверхности. Экономически целесообразны при черновой обработке такие режимы, при которых большой удельный съем метал- ла достигается за счет комбинации большой подачи и умеренной ско- рости резания.

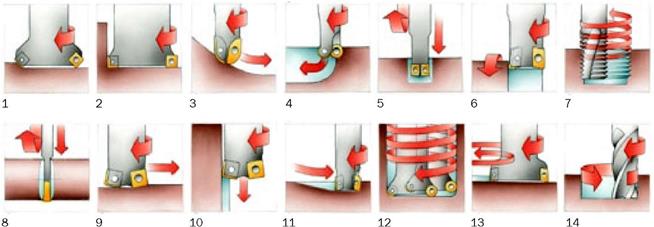

Точение Сущность токарной обработки состоит в формировании цилинд- рической поверхности инструментом с одной режущей кромкой, при этом, как правило, происходит вращение заготовки и перемещение резца. Во многих отношениях этот традиционный метод металлообра- ботки является относительно простым для понимания. С другой сто- роны этот широко распространенный процесс хорошо поддается оп- тимизации, путем тщательного изучения различных факторов, оказы- вающих на него влияние. Процесс точения достаточно разнообразен по форме и материа- лам обрабатываемых деталей, типам операций, условиям обработки, требованиям, себестоимости и многим другим факторам. Существует несколько основных типов токарных операций, в число которых входят резьбонарезание, обработка канавок, отрезка и растачивание, эффективное выполнение которых требует применения специально разработанного инструмента. Точение можно отнести к числу самых простых операций по вы- бору типа инструмента, расчету режимов резания и программирова- нию обработки.

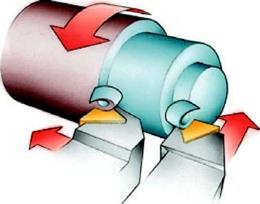

Рис. 3.13 Обработка заготовки точением

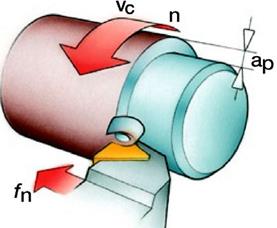

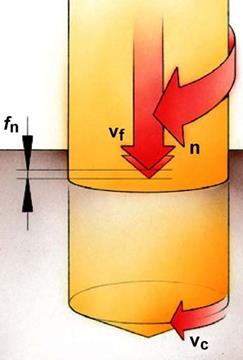

Точение - это комбинация двух движений - вращения заготовки и перемещения инструмента. В некоторых случаях заготовка остается неподвижной, а инструмент вращается вокруг нее, но принцип остает- ся тот же. Подача инструмента может быть направлена вдоль оси заго- товки, что означает обработку диаметра заготовки (рис.3.13). В случае, когда инструмент перемещается в поперечном направлении к центру детали, происходит подрезка торца на определенную длину детали. Иногда подача является комбинацией этих двух перемещений, либо при резьбонарезании, либо при обработке криволинейных поверхно- стей, что сегодня легко осуществляется на станках с ЧПУ, имеющих огромные возможности программирования траектории перемещения инструмента. Заготовка вращается на станке с определенной частотой враще- ния шпинделя (n), т.е. с определенным количеством оборотов в мину- ту. Частота вращения шпинделя прямо соотносится через диаметр об- рабатываемой поверхности со скоростью резания Vc, измеряемой в м/мин (рис. 3.14). Это скорость, с которой режущая кромка движется по поверхности заготовки.

Рис. 3.14 Основные параметры точения.

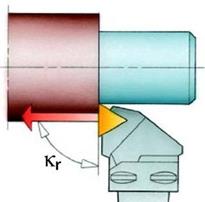

Скорость резания является постоянной величиной лишь до того момента, пока частота вращения шпинделя или обрабатываемый диа- метр остаются неизменными. При подрезке торца, например, когда по- дача инструмента направлена к центру заготовки, скорость резания будет постепенно изменяться при постоянной частоте вращения шпинделя. На современных станках с ЧПУ для того, чтобы сохранить постоянную скорость резания, предусмотрена возможность соответст- венного изменения частоты вращения шпинделя. Но при обработке очень маленьких диаметров и при максимальном приближении к оси заготовки это компенсация будет неосуществима, так как диапазон скоростей станка ограничен. В том случае, если заготовка имеет пере- пады диаметров, конусную или криволинейную поверхность, скорость резания необходимо назначать с учетом этих изменений. Подача (fn) в мм/об - это линейное перемещение инструмента за один оборот детали. Подача оказывает большое влияние на качество обработанной поверхности, а также на процесс стружкообразования. Она определяет не только толщину стружки, но и ее форму, в соответ- ствии с геометрией пластины. Глубина резания (ap) - это половина разности между обрабаты- ваемым диаметром и обработанным диаметром, выраженная в мм. Глубина резания всегда измеряется в направлении перпендикулярном направлению подачи инструмента. Режущая кромка подходит к детали под определенным углом, ко- торый называется главный угол в плане (kr). Он измеряется между про- екцией главной режущей кромки на основную плоскость и направле- нием подачи и является важной величиной, определяющей выбор то- карного инструмента. Он влияет на формообразование стружки, на- правление сил резания, длину контакта режущей кромки с деталью и на возможности инструмента выполнять те или иные виды обработки. Главный угол в плане обычно изменяется в диапазоне от 45 до 95 град., но для профильной обработки может использоваться инструмент и с большими значениями угла в плане. Главный угол в плане выбирается таким образом, чтобы инстру- мент имел возможность вести обработку в нескольких направлениях. Это обеспечивает ему универсальность и, как следствие, сокращение числа необходимого инструмента. Другим вариантом может стать вы- бор инструмента с большим углом при вершине, для повышения проч- ности режущей кромки путем распределения давления по большей длине кромки. Это добавляет прочности инструменту в момент начала и конца резания, а также способствует сбалансированному распреде- лению сил в процессе работы. Оптимизация процесса точения происходит не только в направ- лении повышения скорости снятия металла, но и с целью повышения контролируемости процесса, что в конечном итоге сказывается на ка- честве обрабатываемых деталей и надежности всей работы. Отделение стружки от заготовки происходит в соответствии с выбранными пара- метрами резания, которые и определяют ее форму и размер. При обработке металла резанием необходимо не только получить деталь определенной формы, размера и требуемого качества обрабо- танной поверхности, но и обеспечить образование короткой, легко транспортируемой стружки(рис.3.15). Это особенно важно при высо- ких режимах обработки на современных станках с ЧПУ, когда в еди- ницу времени образуется большой объем стружки и необходимо обес- печить безостановочную работу оборудования, безопасность операто- ра и не допустить повреждения обрабатываемой детали. Форма струж- ки может быть различной, в зависимости от обрабатываемого мате- риала, и изменяется от длинной витой стружки, образующейся при ре- зании вязких материалов до сыпучей стружки, образующейся от хруп- ких материалов.

Рис.3.15 Форма стружки типичная для чистовой и черновой обработки

Отделение стружки перпендикулярно обрабатываемой поверхно- сти происходит в том случае, когда направление подачи и ось враще- ния заготовки образует прямой угол с главной режущей кромкой. Этот несложный вид обработки встречается только на некоторых операци- ях, таких как отрезка и врезание. Большинство операций точения про- исходит в условиях, когда главная режущая кромка расположена под определенным углом к направлению резания. Это изменение геомет- рических параметров влечет за собой изменение направления схода стружки. Чаще всего стружка имеет форму запятых или винтовых спи- ралей, в отличие от стружки, образующейся при отрезке и имеющей форму цилиндрической спирали. На образование стружки большое влияние оказывают главный угол в плане и радиус при вершине инструмента. При уменьшении главного угла в плане толщина стружки уменьшается, а ее ширина растет. Направление схода стружки также изменяется, обычно в луч- шую сторону, так как увеличивается шаг спирали. Форма и направле- ние схода стружки также изменяются в зависимости от глубины реза- ния и радиуса режущей кромки. При небольшом соотношении глуби- ны резания и радиуса при вершине, в резании будет участвовать толь- ко радиусная часть пластины и будет образовываться спиралевидная стружка. Большая глубина резания уменьшит влияние радиуса при вершине и увеличит действие главного угла в плане на направления схода спиральной стружки. Величина подачи также влияет на ширину поперечного сечения стружки и на направление схода.

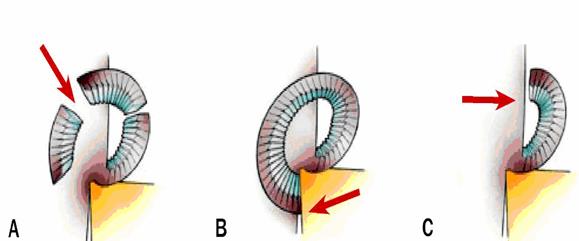

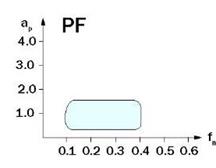

Рис.3.16. Рабочая область применения пласти- ны, определяемая сочетанием подачи и глуби- ны резания, обеспечивающим удовлетворитель- ное стружколомание толщи на стружки оказы- вает негативное влияние на процесс обработ- ки. Когда подача назначается выше допустимого значения, прохо- дить над стружколомающей канавкой и упираться в выступы. В ре- зультате этого резание будет осуществляться негативной геометрией, вместо позитивной, с нестабильным стружкообразование. Чистовые пластины, работающие областью, непосредственно прилегающей к режущей кромке, будут иметь стружколомающую ка- навку и выступы, сконцентрированные у вершины пластины, а у чер- новых пластин элементы стружколомающей геометрии будут распре- деляться по большей части передней поверхности. Некоторые пластины способны обеспечивать удовлетворительное стружкообразование в достаточно широком режимном диапазоне бла- годаря определенному сочетанию стружколомов, являющихся перехо- дом от радиусной части пластины к широкой. Способ стружколамания(рис. 3.17) частично зависит от геомет- рии пластины и инструмента и от режимов резания. Любой из видов стружколомания может приводить к нежелательным последствиям, но их можно избежать, выбрав соответствующие геометрию и режимные параметры. В случае самоломания стружки, при недостаточной стой- кости инструмента рекомендуется использовать геометрию с более от- крытым стружколомом. Когда стружка ломается от соприкосновения с задней поверхностью инструмента, это может привести к поврежде- нию сходящей стружкой режущей кромки на другой стороне пластины и необходимо выбрать пластину с другой геометрией передней по- верхности (более прочной или с более открытым стружколомом).

Рис. 3.17 Способы стружколомания: А- стружка ломается сама в процессе ре- зания, В- стружка ломается от соприкосновения с инструментом, С- стружка ломается от соприкосновения с металлом.

чи. Альтернативным решением может быть изменение пода-

В случае облома стружки о деталь при обработке с боль- шой подачей может возникнуть недостаточное разлетание стружки и необходимо выбрать меньший главный угол в пла- не. Материалы, дающие короткую стружку, нуждаются в не- большом стружколоме или могут обойтись без него, а для об- работки вязких материалов просто необходима пластина со стружколомающей геометрией, для деформации стружки в процессе резания. В начальный момент резания, как правило, не происходит ломания стружки. Стружколом является по своей сути встроенным препятствием на пути схода струж-

ки(рис. 3.18). В таком грубом виде он может оказывать негативное воздействие на процесс обработки.

Рис.3.18. Стружколомы и соответствующие им диаграммы стружколомания

В процессе совершенствования геометрии сменных пластин по- являлись различные формы стружколомов, сначала получаемые мето- дом вышлифовывания, а позже формируемые при прессовании и по- следующем спекании пластины. Современная сменная пластина пред- ставляет собой сложное сочетание углов, плоскостей и радиусов для обеспечения оптимального стружкоформирования в процессе резания. Большинство пластин обеспечивают положительный передний угол при установке в державку с небольшим отрицательным углом, что облегчает формирование стружки и способствует позитивному процессу резания. Отрицательные фаски, имеющие разную длину, в зависимости от рабочей области геометрии предназначены для упроч- нения режущей кромки. Контроль за стружкой - это один из важнейших факторов, осо- бенно при точении и сверлении. При фрезеровании процесс резания прерывистый и стружка естественным образом разделяется на части. При сверлении и растачивании контроль за формированием стружки необходим из-за ограниченного пространства внутри обрабатываемого отверстия. В процессе высокопроизводительного сверления необходи- мо обеспечить формирование стружки строго определенной формы для эффективного удаления ее из зоны резания, накопление стружки в которой может привести к немедленной поломке инструмента. Диаграмма удовлетворительного стружколомания для выбранной геометрии пластины (основанная на рекомендуемых значениях подач и глубин глубин резания) и инструментальный материал пластины оп- ределяют ее область применения(рис.3.19). Современный ассортимент пластин включает режущие геомет- рии, предназначенные для обработки большинства существующих ма- териалов. Геометрии специализированы для чистовых, получистовых и черновых операций, а также для тяжелого чернового точения.

Рис. 3.19. Область удовлетворительного стружколомания типичная для черновой (а) и чистовой (б) пластин

Таким образом, контроль за стружкообразованием происходит посредством комбинации геометрии пластины и режимов обработки.

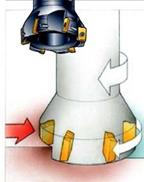

Фрезерование Фрезерование - это резание материала инструментом, имеющим главное движение вращение и хотя бы одно движение подачи. Фрезы обычно являются многолезвийным инструментом. Фрезерование - эф- фективный метод обработки, при котором каждая из режущих кромок фрезы снимает одинаковое количество материала, ограниченное воз- можностями по формированию и эвакуации стружки. Наиболее часто фрезерование применяется для обработки плоских поверхностей (рис. 3.20). Но также быстро растет роль фрез в обработке сложных криво- линейных поверхностей на обрабатывающих центрах и станках мно- гоцелевого назначения. Фреза обычно совершает резание в одном или нескольких на- правлениях: (A) радиальном, (B) периферийном и (C) осевом (рис. 3.21). Каждый способ фрезерования можно разложить на эти три ос- новные перемещения в сочетании с вращением фрезы. При торцевом фрезеровании в работе участвует как периферия, так и торец инструмента. Фреза вращается вокруг вертикальной оси в плоскости, перпендикулярной направлению подачи стола. Фрезы в основном работают периферийной частью режущих кромок. При этом фреза вращается вокруг оси, параллельной плоско- сти детали. При плунжерном фрезеровании в работе участвует торцевая часть режущей кромки или торец концевого инструмента. Подача направле- на вдоль оси фрезы, обработка имеет сходство с процессом сверления.

Рис.3.20. Основные типы фрезерных операций с точки зрения формы обрабаты- ваемой поверхности и способа перемещения инструмента: 1-торцевое фрезеро- вание; 2- фрезерование уступов; 3- профильное фрезерование; 4- фрезерование карманов; 5- фрезерование пазов; 6- фрезерование поверхностей вращения; 7- резьбофрезерование; 8- отрезка; 9- фрезерование с большими подачами; 10- плунжерное фрезерование; 11- фрезерование с врезанием; 12- винтовая интерпо- ляция; 13- круговая интерполяция; 14- трохоидальное фрезерование

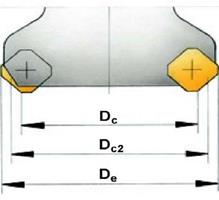

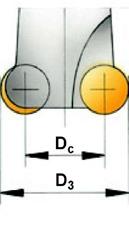

а) б) в) Рис. 3.21. Направления движения фрезы: а -радиальное, б –периферийное, в- осевое При подготовке фрезерной операции необходимо иметь в виду следующие параметры фрезы. Номинальный диаметр фрезы (Dc), мак- симальный диаметр (Dc2 или D3), эффективный диаметр (De), исполь- зуемый для определения скорости резания (рис. 3.22). Скорость резания vc, м/мин - это окружная скорость перемеще- ния режущих кромок фрезы. Эта величина определяет эффективность обработки и лежит в рекомендованных для каждого инструментально- го материала пределах. Частота вращения шпинделя n, мм/об, равняется числу оборотов фрезы в минуту. Вычисляется в соответствии с рекомендованной для данного типа обработки скоростью резания.

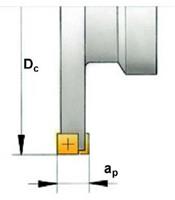

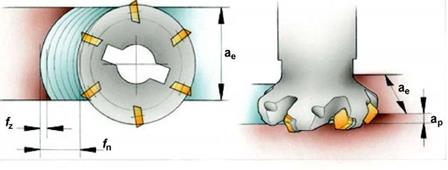

Рис. 3. 22. Геометрические параметры фрезы Подача на зуб fz, мм/зуб(рис. 3.23), используется для расчета ми- нутной подачи. Это расстояние между траекториями движения двух смежных зубьев, измеренное в направлении подачи. Так как фрезы яв- ляются многозубым инструментом, необходимо знать толщину сре- заемого слоя, приходящуюся на каждый зуб. Подача на зуб рассчиты- вается исходя из максимально рекомендуемой толщины стружки. Число зубьев фрезы zn может быть различно и влияет на величи- ну минутной подачи. Выбор числа зубьев определяется обрабатывае- мым материалом, шириной фрезерования, условиями обработки, мощ- ностью оборудования и требуемым качеством поверхности. Также при выборе числа зубьев необходимо рассчитывать эффективное число зубьев zc, т.е. число зубьев, одновременно находящихся в резании. Подача на оборот fn (рис. 3.23), мм/об, зачастую является опре- деляющим ограничивающим параметром в отношении чистовой обра- ботки. Она равна относительному смещению фрезы и заготовки за один оборот фрезы. Глубина резания ap (рис.3.23), мм - это расстояние между обрабо- танной и еще необработанной поверхностями, измеряемое вдоль оси фрезы. Ширина фрезерования ae( рис. 3.23), мм - это величина срезаемо- го припуска, измеренная в радиальном направлении или ширина кон- такта заготовки и инструмента.

Рис. 3.23. Геометрические параметры фрезерования

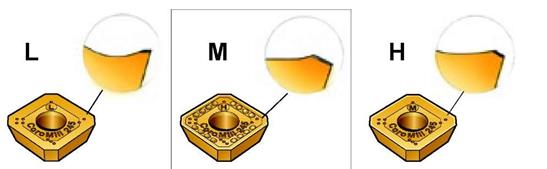

Основным геометрическим параметром фрез является главный угол в плане kr. Он измеряется между периферийной режущей кромкой и плоскостью торца фрезы и определяет направление сил резания и толщину срезаемой стружки. Выбор геометрии пластин условно уп- рощен до трех областей, различающихся характером резания: легкая геометрия – L(острая режущая кромка с положительными углами, ста- бильный процесс резания, малые подачи, низкая потребляемая мощ- ность, низкие усилия резания), средняя геометрия – М (универсальная положительная геометрия, средние величины подач) и тяжелая гео- метрия – H(наибольшая надежность режущей кромки, большие пода- чи)(рис. 3.24).

Рис. 3.24. Типы геометрии пластин: легкая геометрия –L, средняя геометрия –M, тяжелая геометрия -H

Получение отверстий Основным способом получения отверстий является сверление. Сверление- это процесс изготовления цилиндрических отверстий посредством металлорежущего инструмента. Сверление, как правило, предшествует таким операциям как растачивание или развертывание. Общим для всех этих операций является сочетание вращательного и поступательного движения инструмента. Существует большое разли- чие между сверлением отверстий небольшой глубины и глубоких от- верстий, для обработки которых разработаны специальные методы, позволяющие сверлить отверстие глубиной, во много раз превышаю- щей диаметр инструмента. С развитием инструмента для обработки коротких отверстий по- следовательность процесса сверления и подготовка к нему претерпе- вают существенные изменения. Современный инструмент позволяет засверливаться в сплошной материал и не нуждается в предваритель- ной зацентровке отверстий. Достигается высокое качество поверхно- сти и, зачастую, отпадает необходимость в последующей чистовой об- работке отверстия. В некотором смысле сверление можно сравнить с операциями то- чения и фрезерования, но при сверлении уделяется большее значение эвакуации стружки. Обработка в ограниченном пространстве отвер- стия накладывает определенные требования в отношении контроля за стружкообразованием. Большинство деталей имеют неглубокие отвер- стия, поэтому необходимо увеличивать скорость их обработки, наряду с повышением качества и степени надежности обработки. Сверление в сплошном материале является одним из наиболее распространенных методов изготовления отверстия заданного диамет- ра за одну операцию (рис. 3.25, а). Трепанирующее сверление используется в основном при обра- ботке отверстий большого диаметра, потому что этот метод не требует таких затрат мощности, как сверление сплошного материала. Трепани- рующие сверла превращают в стружку не весь материал отверстия, а оставляют целым сердцевину отверстия и, следовательно, предназна- чены только для обработки сквозных отверстий (рис. 3.24, б). Растачивание - это процесс увеличения диаметра отверстия инст- рументом специальной формы (рис. 3.25, в).

Развертывание - это процесс, использующий много- или однолез- вийный инструмент для повышения точности формы, размеров отвер- стия и снижения шероховатости поверхностей (рис. 3.25, г). Рис. 3.25. Обработка отверстий: а- сверление, б- трепанирующее сверление, в -растачивание, г –развертывание

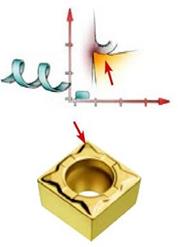

Режимы резания при сверлении задаются такими параметрами, как скорость резания, подача на оборот, скорость подачи или минутная подача (рис. 3.26).

Dc диаметр инструмента. Скорость резания изменяется вдоль режущей кромки от максимума на периферии до нуля на оси сверла. Рекомендуемые значения скорости относятся к скорости на периферии сверла. Подача на оборот (rn), измеряемая в мм/об, определяет величину осевого перемещения инструмента за один его оборот и используется для вычисления скорости осевой подачи сверла. Скорость подачи или минутная подача (vf), измеряемая в мм/мин, это подача инструмента по отношению к пройденному им пути в единицу времени. Другое название этой величины машинная подача, или подача стола. Скорость, с Рис. 3.26. Основные пара- метры при сверлении. которой сверло проникает в заготовку, равняется произведению пода- чи на оборот и скорости вращения шпинделя. Отверстия либо обрабатываются в сплошном материале, либо до- водятся уже существующие. Большинство деталей имеют по крайней мере одно отверстий и, в зависимости от его функционального назна- чения, существует ряд ограничений при обработке. Основные факто- ры, характеризующие операцию сверления: · диаметр отверстия · глубина отверстия · точность и качество поверхности · обрабатываемым материал · условия обработки · надежность обработки ·

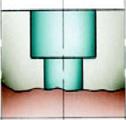

Рис.3.27. Образование и эвакуации струж- ки, подвод СОЖ Образование стружки с формой и размерами, позволяющими легко удалять ее из отверстия, является первоочередным вопросом при рассмотрении любой операции сверления (рис. 3.27). Без удовлетворительной эвакуации стружки работа сверла станет невозможной вследствие забивания стружечных канавок и закупоривания сверла внутри отверстия. Высокопроизводительная обработка отверстий современными сверла- ми возможна только при обеспечении беспрепятственного отвода стружки посредством использования достаточного количества охлаж- дающей жидкости. Большинство коротких сверл имеет две стружечные канавки для эвакуации стружки. Современное оборудование и инструмент позво- ляют осуществлять подвод СОЖ по внутренним каналам в сверле, че- рез которые она поступает непосредственно в зону резания, уменьшая действие сил трения и вымывая стружку из отверстия. Стружкообразование зависит от типа обрабатываемого материа- ла, геометрии инструмента, режимов резания и, в некоторой степени, от выбранной охлаждающей жидкости. Обычно мелкая стружка обра- зуется при увеличении подачи и/или уменьшении скорости резания. Длина и форма стружки считаются удовлетворительными, если они позволяют гарантированно удалять ее из отверстия. Поскольку скорость резания уменьшается от периферии к центру, вершина сверла не будет участвовать в резании. На вершине сверла передний угол отрицательный и скорость резания равна нулю, а это означает, что она будет просто давить материал, что повлечет за собой появление пластической деформации. В свою очередь, это приведет к увеличению осевой силы резания. Если оборудование не имеет доста- точной мощности и жесткости, появляется биение шпинделя и в ре- зультате форма отверстия может получиться овальной. Применение современных сверл со сменными пластинами позво- ляет вести обработку с высокими скоростями и большими объемами образующейся стружки, которая вымывается из отверстия потоками охлаждающей жидкости, подающейся под определенным давлением по внутренним каналам. Необходимые давление (МПа) и объем (л/мин) СОЖ зависят от диаметра отверстия, а также от условий обра- ботки и типа материала заготовки. При внутреннем подводе СОЖ для вращающегося сверла ее дав- ление должно быть выше по сравнению со сверлом невращающимся из-за влияния центробежной силы. В этом случае рекомендуется ком- пенсировать недостаток давления дополнительным объемом жидкости. Определенные потери давления при прохождении по трубопроводам должны также учитываться для невращающегося сверла и при наруж- ном подводе СОЖ. Необходимо проверить давление и расход СОЖ, причем послед- ний не должен быть меньше рекомендованного значения, а резервуар для СОЖ должен вмещать достаточное количество жидкости. Расход СОЖ проверяется на выходе из сверла, т.е. там, где его величину не- обходимо обеспечить. Минимальные значения расхода и давления СОЖ рекомендуются в соответствии с типом и диаметром сверла. Для выбора сверла необходимо: 1. Определить диаметр, глубину и требования по качеству по- верхности отверстия (принимаются во внимание вопросы надежности обработки). 2. Выбрать тип сверла (выбрать сверло для черновой или чисто- вой обработки, в соответствии с обрабатываемым материалом и требо- ваниями к качеству отверстия, и обеспечивающее максимальную эко- номичность обработки). 3. Выбрать марку сплава и геометрию (при использовании сверл со сменными пластинами, пластины должны быть выбраны отдельно, в соответствии с диаметром сверла, геометрией и сплавом, предназна- ченными для обработки данного материала; для цельных сверл и сверл с напаянным твердым сплавом достаточно выбрать марку твердого сплава). 3. Выбрать тип хвостовика (выбрать тот тип, который подходит для используемого оборудования).

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-16; просмотров: 3453; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.108 (0.012 с.) |

Квадратная в попе- речном сечении стружка обычно свидетельствует о чрезмерной нагрузке на режущую кромку, а ши- рокая стружка будет фор- мироваться в нежелатель- ные длинные ленты (рис.3.16). Когда завиток стружки становится меньше и утолщается, увеличиваетсядлина кон- такта между стружкой и инструментом, с ростом давления и деформации. Чрезмерная томерная

Квадратная в попе- речном сечении стружка обычно свидетельствует о чрезмерной нагрузке на режущую кромку, а ши- рокая стружка будет фор- мироваться в нежелатель- ные длинные ленты (рис.3.16). Когда завиток стружки становится меньше и утолщается, увеличиваетсядлина кон- такта между стружкой и инструментом, с ростом давления и деформации. Чрезмерная томерная

б)

б)

Скорость резания (vc) выражается в м/мин и определяет скорость на периферии сверла. За один оборот сверла точка на его периферии описывает окружность длиной п x Dc, где

Скорость резания (vc) выражается в м/мин и определяет скорость на периферии сверла. За один оборот сверла точка на его периферии описывает окружность длиной п x Dc, где производительность

производительность