Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Обработка на одношпиндельных и многошпиндельных токарных автоматах и полуавтоматахСодержание книги

Поиск на нашем сайте

В крупносерийном и массовом производстве наружные цилинд-рические поверхности заготовок деталей типа тел вращения в основ-ном обрабатывают на автоматах и полуавтоматах. Автоматы и полуавтоматы, в зависимости от компоновок, делятся на горизонтальные и вертикальные, а по числу шпинделей — на одношпиндельные и многошпиндельные. Горизонтальные одно-шпиндельные автоматы подразделяют на автоматы продольного то-чения и токарно-револьверные. На автоматах продольного точения изготовляют детали из прутка диаметром до 30 мм и длиной до 100 мм,

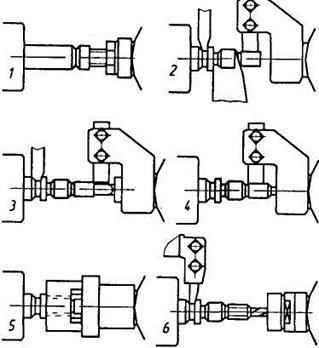

Рис. 1.15. Последовательность изготовления детали на автомате

при этом обеспечивается точность по 7...6 квалитетам и Ra = 0,63...0,16 мкм. Такие автоматы чаще всего применяют в часовой, радио- и приборостроительной промышленности. На токарно-револьверных автоматах изготовляют детали сложной формы из прутков диаметром 10...63 мм, точность обработки со-ответствует 10...8-му квалитетам, Ra = 2,5...0,63 мкм. На рис. 1.15 показана последовательность обработки на токарно-револьверном автомате с горизонтальной осью вращения револь-верной головки. Многошпиндельные горизонтальные автоматы и полуавтоматы подразделяют на горизонтальные прутковые автоматы и патронные полуавтоматы. Токарные многошпиндельыне прутковые автоматы (четырех-, шести- и восьмишпиндельные) применяют для обработки заготовок из прутков диаметром 12... 100 мм и длиной до 160 мм. Точность обработки обеспечивается в пределах 7... 10-го квалитетов, Ra = 2,5...0,63 мкм.

Рис. 1.16. Наладка автоматов для обработки одной и той же заготовки:

На токарных многошпиндельных патронных полуавтоматах об-рабатывают, как правило, штучные заготовки длиной до 200 мм и диаметром до 200 мм в зависимости от модели станка. По точности они не уступают прутковым автоматам. При обработке заготовок на автоматах и полуавтоматах применя-ют различные схемы построения операций (параллельная, последо-вательная и параллельно-последовательная). Чаще всего используют четырехшпиндельные автоматы. В каче-стве примера на рис. 1.16 приведена наладка четырех- и шестишпиндельного автоматов для изготовления одной и той же детали. Обработка на многошпиндельных вертикальных полуавтоматах. В массовом и крупносерийном производстве для обработки наруж-ных цилиндрических поверхностей заготовок деталей типа тел вра-щения широкое применение нашли многошпиндельные токарные вертикальные полуавтоматы последовательного и непрерывного (параллельного) действия.

Полуавтоматы последовательного и непрерывного действия применяют для обработки заготовок различных деталей диаметром до 630 мм. Они имеют шесть — восемь шпинделей. Заготовки устанавливают в патронах, центрах или специальных приспособлениях. Многошпиндельные полуавтоматы последовательного действия предназначены для обработки заготовок в патронах и могут работать как по последовательной, так и по параллельно-последовательной схемам. Принципиальные схемы работы полуавтоматов приведены на рис. 1.17. Шпиндель, имеющий одну загрузочную позицию (первую), последовательно перемещается с позиции на позицию (1...6). На каждой позиции производится обработка одной или нескольких поверхностей заготовки в соответствии с циклом обработки. На этих станках можно производить предварительное и окончательное точение различных поверхностей с точностью по 9...8-му квалитетам. Установку и снятие заготовки выполняют при остановленном шпинделе (позиция 1). На рис. 1.17, б показано перемещение шпинделей по параллельно-последовательной схеме: позиции 1—3—5—7—1 и 2—4—6—8—2. Полуавтоматы непрерывного действия предназначены для обработки заготовки в центрах и патронах. Они служат для обработки поковок и отливок сравнительно несложной формы. Точность обеспечивается по 11...10-му квалитетам. Принципиальная схема работы шестишпиндельного полуавтомата непрерывного действия приведена на рис. 1.17, б. За один полный оборот карусели на каждом шпинделе, проходящем загрузочную зону, заканчивается обработка заготовки. После

этого шпиндель останавливается, суппорт отводится. Обработанную заготовку снимают со станка и устанавливают для обработки очередную. Закрепление заготовки, возобновление вращения шпинделя и подвод суппорта осуществляется автоматически. Пример наладки карусельного полуавтомата показан на рис. 1.18. Фрезерование и протягивание Одним из производительных методов обработки наружных поверхностей вращения является фрезерование. Процесс реализуют на специальных фрезерных станках при обработке заготовок ступенчатых валов, коленчатых и т. п. Его можно выполнять на вертикально-фрезерных станках и станках с ЧПУ конце-

выми фрезами. Точность обработки по контуру обеспечивается по 10...9 квалитетам, Ra = 12,5...6,3 мкм. Протягивание наружных цилиндрических и других поверхностей применяют в массовом производстве и выполняют на станках специального назначения, например станках для протягивания шеек коленчатого вала двигателей внутреннего сгорания. При протягивании заготовка вращается, а плоская протяжка прямолинейно перемещается. Ширина протяжки соответствует ширине обрабатываемой поверхности. При этом каждый зуб протяжки работает как резец. Протягивание является высокопроизводительным методом обработки и обеспечивает точность по 8...7 квалитетам и Ra = 6,3...0,2 мкм.

|

||||||||

|

Последнее изменение этой страницы: 2016-12-17; просмотров: 1402; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.145.44.46 (0.005 с.) |