Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Упругие деформации технологической системыСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

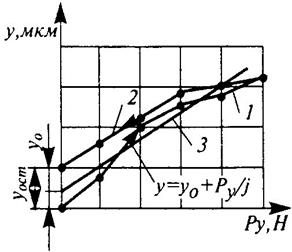

Силы резания, закрепления, инерционные силы, возникающие при обработке на металлорежущих станках, передаются на упругую технологическую систему (СПИД — станок, приспособление, режущий инструмент, изготавливаемая деталь), вызывая ее деформацию. Эта деформация складывается из деформаций основных деталей системы, деформаций стыков, а так же деформаций соединительных деталей (болты, клинья и др.). Наибольшее влияние на величину упругих деформаций системы, как правило, оказывают деформации стыков и соединительных деталей. Способность упругой системы оказывать сопротивление действию сил, стремящихся ее деформировать, характеризует ее жесткость. Перемещение звеньев упругой системы происходит в направлении действия сил и вызывает изменение взаимного расположения режущего инструмента и обрабатываемой заготовки, что приводит к возникновению погрешностей обработки. Упругие деформации технологической системы в ряде случаев являются определяющими с точки зрения точности обработки, так как погрешности, обусловленные ими, могут достигать 20...80 % от суммарной погрешности изготовления. Кроме того, жесткость технологической системы оказывает большое влияние на виброустойчивость системы и на производительность механической обработки. При недостаточной жесткости технологической системы нельзя получить высоких производительности и точности обработки. Наиболее существенное влияние на размер изготавливаемой детали оказывают перемещения звеньев технологической системы в направлении, нормальном к обработанной поверхности, которые в основном обусловлены действием составляющей силы резания Ру. Поэтому в технологии машиностроения жесткостью технологической системы принято называть отношение составляющей силы резания, направленной по нормали к обрабатываемой поверхности, к смещению лезвия инструмента относительно детали, отсчитываемому в том же направлении, при действии всех составляющих силы резания. Жесткость можно определить по формуле

Как показали эксперименты, с изменением нагрузки жесткость несколько изменяется и поэтому на практике чаще всего определяют среднюю жесткость в диапазоне эксплуатационных нагрузок от нуля до Pymax

Необходимо отметить, что такой метод расчета жесткости (только по Ру) принят для упрощения расчетов, так как на деформации в направлении нормали к обработанной поверхности оказывают некоторое влияние также и составляющие силы резания Pz и Px. Действие этих составляющих обычно учитывается тем, что практически при испытании жесткости нагружение системы производят силой, совпадающей по направлению с суммарной силой резания, хотя расчет жесткости и ведут только по составляющей Ру. Для упрощения технологических расчетов часто пользуются понятием податливости. Податливостью называется величина, обратная жесткости, выраженная

Исключительно большое значение жесткости при механической обработке привело к разработке ряда методик расчета и экспериментальной проверки жесткости отдельных составляющих технологической системы. Существует несколько методов определения жесткости металлорежущих станков или их отдельных узлов. Основными являются следующие методы: 1) статический (испытания на неработающем станке); 2) производственный (испытания при обработке заготовки); 3) динамический (испытания в процессе колебаний). Сущность статического метода определения жесткости металлорежущих станков заключается в том, что узлы станка с помощью специальных приспособлений и динамометра нагружают силой воспроизводящей действие силы резания, и одновременно измеряют перемещение отдельных узлов станка. Силы можно прикладывать в направлении действия одной (Ру), двух (Ру и Pz) и трех (Ру, Рz и Рх) составляющих силы резания. Перемещения узлов станка измеряются в направлении, нормальном к обработанной поверхности, так как эти перемещения имеют основное значение и почти полностью определяют погрешность обработки, обусловленную упругими деформациями технологической системы.

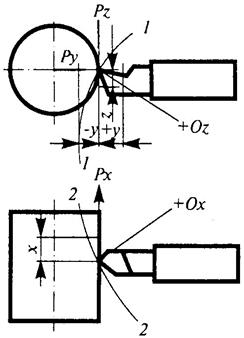

Рис. 2.34. Возможные перемещения в технологической системе под действием трех составляющих силы резания

При нагружении узлов станка силой, действующей в направлении одной составляющей силы резания Ру, по принятой в технологии машиностроения терминологии определяется не жесткость, а коэффициент жесткости j и, соответственно, коэффициент податливости W, а при приложении двух и трех составляющих силы резания определяется жесткость станка и податливость ω. Нагружение узлов станка силой, воспроизводящей действие только одной составляющей силы резания Ру, хотя и упрощает испытание, но в ряде случаев не отражает действительных условий работы станка. На рис. 2.34 линиями 1 — 1 и 2 — 2 показаны траектории возможных поворотов суппорта с резцом под воздействием моментов, создаваемых силами Рz и Рx соответственно. Как видно из рисунка, суммарное перемещение у под воздействием сил и моментов может быть отрицательным, т. е. резец может врезаться в обрабатываемую заготовку. В этом случае жесткость называется «отрицательной». Явление «отрицательной» жесткости используется при создании адаптивных систем управления точностью и как средство борьбы с вибрациями. Так как в большинстве узлов металлорежущих станков составляющая силы резания Рх, действующая в направлении подачи, оказывает незначительное влияние на жесткость, то часто для упрощения испытания узел станка нагружают силой, совпадающей с направлением равнодействующей лишь от двух составляющих силы резания Ру и Рz, При определении жесткости станков на заводах обычно узлы станка нагружают максимальной эксплуатационной нагрузкой и фиксируют произошедшие при этом перемещения узлов станка. Жесткость узла станка в этом случае определяется по формуле

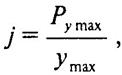

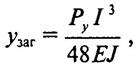

Рис. 2.35. Упругие перемещения при статическом определении жесткости: 1 — нагрузочная ветвь; 2 — разгрузочная ветвь; 3 — аппроксимирующая прямая

где Pmax — максимальная эксплуатационная величина составляющей нагрузки, действующей в направлении, нормальном к обработанной поверхности; уmax — максимальное значение перемещения узла станка в том же (нормальном) направлении. При испытаниях узлы станка нагружают ступенчато постепенно возрастающей нагрузкой и одновременно регистрируют перемещение в направлении у. Разгрузку производят в обратном порядке, также с регистрацией перемещений. По полученным результатам испытания строят график «нагрузка — перемещение», откладывая по оси абсцисс значение нагрузки Py, действующей в направлении нормальной составляющей силы резания, а по оси ординат — перемещения у, измеряемые в том же направлении (рис. 2.35). Как правило, нагрузочная ветвь 1 графика не совпадает с разгрузочной 2; они образуют петлю гистерезиса. Площадь петли гистерезиса характеризует величину энергии, затраченной на преодоление сил трения за один полный цикл. Необходимо отметить, что ввиду действия сил трения и зависимости жесткости от нагрузки ветви графика не являются прямой линией, и жесткость на различных участках графика будет различной. Это представляет неудобства при расчетах. Для определения средней жесткости узла нагрузочную ветвь графика обычно спрямляют, т. е. опытную ломаную линию аппроксимируют линейной зависимостью. Коэффициенты уравнения определяются по методу наименьших квадратов. Иногда нагрузочная ветвь графика «нагрузка — перемещение» имеет один или несколько резко выраженных перегибов. Это свидетельствует о том, что жесткость испытываемого узла имеет различные значения в различных диапазонах нагрузки. В этом случае жесткость узла определяют на отдельных спрямленных участках (до точек перегиба) и получают два или несколько значений жесткости узла станка Для отдельных диапазонов нагрузки. Получив значения жесткости отдельных узлов, определяют суммарную жесткость станка, исходя из схемы действия сил резания на узлы станка и суммирования перемещений отдельных узлов, приведенных к лезвию режущего инструмента (к зоне обработки). В ряде схем обработки суммарная жесткость станка переменна и изменяется в зависимости от изменения координат обработки. Методом статического нагружения можно испытывать не только жесткость узлов станка в целом, но и жесткость отдельных соединений и стыков. Для испытания жесткости металлорежущих станков методом статического приложения нагрузки существует много приборов, которые состоят из нагружающего устройства с динамометром и устройства для измерения деформаций. Рассмотренный выше статический метод определения жесткости станков имеет существенные недостатки: он сложен и требует длительного испытания. Кроме того, жесткость станка, определяемая в статическом состоянии, лишь приблизительно характеризует упругие перемещения станка в процессе работы. Поэтому разработаны методы испытания станков в производственных условиях (в процессе обработки). Производственный метод испытания жесткости станков, разработанный кафедрой технологии машиностроения СПбГПУ (ЛПИ), основан на том, что при обработке заготовки с неравномерным припуском (изменяющаяся глубина резания t) форма заготовки (эксцентричность, ступенчатость) копируется на обработанной поверхности (детали). Степень копирования тем больше, чем меньше жесткость технологической системы. При принятых условиях проведения опыта влияние всех факторов, кроме жесткости станка, практически исключается. Для испытания жесткости токарных станков удобно использовать эксцентричную заготовку. При обработке эксцентричной заготовки глубина резания за пол-оборота заготовки закономерно изменяется от tmin до tmax, что вызывает соответственное изменение силы резания, а значит и упругих перемещений технологической системы. Величина упругих перемещений системы ус при обработке детали на токарном станке зависит от перемещений узлов yст станка, режущего инструмента yин и изготавливаемой детали yд, т. е. yc = yст + yин + yд.

Так как жесткость инструмента в радиальном направлении несоизмеримо велика по сравнению с жесткостью станка и изготавливаемой детали, то его деформацию можно не учитывать при расчетах. Если для проведения испытания использовать заготовку, жесткость которой также значительно превышает жесткость станка, то деформацию заготовки тоже можно исключить из расчета. Тогда

Формула для определения жесткости станка при использовании производственного метода выводится на основании известных зависимостей теории резания:

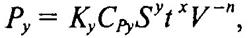

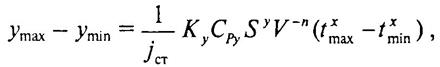

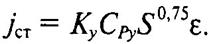

Радиальная составляющая силы резания Py определяется по следующей формуле:

где Кy — коэффициент, зависящий от геометрии инструмента; СPy — коэффициент, зависящий от механических свойств обрабатываемого материала; S - подача, мм/об; t - глубина резания, мм; V - скорость резания, м/мин. Тогда отжатия будут равны

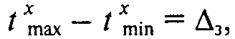

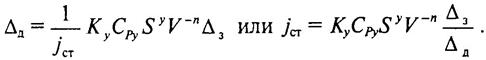

При обработке эксцентричной заготовки глубина резания изменяется от tmin до tmax и соответственно изменению глубины резания изменяются и отжатия узлов станка от ymin до ymax. Тогда

обозначая ymax — ymin = ∆Д, где ∆Д — биение детали после изготовления (погрешность формы детали), мм;

где ∆З — биение заготовки до обработки (погрешность заготовки), мм.

Получаем

Отношение принято называть уточнением ε, тогда

Достаточно часто используют несколько упрощенную формулу

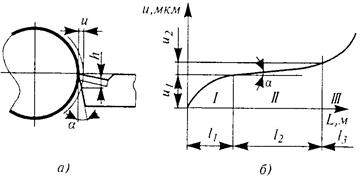

Таким образом, определение жесткости токарного станка производственным методом путем обработки эксцентричной заготовки практически сводится к измерению биения заготовки до и после обработки. Коэффициенты СPy, и Кy, входящие в формулу, определяются по нормативным материалам или на основании экспериментальных данных. Подачу S и скорость резания V при опытах следует принимать такими, чтобы после проточки заготовки получить поверхность, шероховатость которой обеспечивает более точное измерение биения. В целях уменьшения влияния центробежных сил рекомендуется работать при скорости резания до 100 м/мин. Биение заготовки до обработки ∆З для токарных станков с наибольшим диаметром обрабатываемого изделия 160...320 мм рекомендуется принимать не менее 4...6 мм. В этому случае биение детали после обработки ∆Д достаточно велико и может быть измерено индикатором с ценой деления 0,01 мм. Для испытания жесткости токарных станков производственным методом изготавливается специальная оправка (рис. 2.36), позволяющая заменить обработку эксцентричной заготовки обработкой отдельных колец.

Рис. 2.36. Оправка для определения жесткости станков производственным методом

Жесткость оправки около 400 000 Н/мм. Концентричные кольца 1 (их три подлине оправки) шириной 10... 15 мм насаживаются на эксцентричные кольца 2 и крепятся винтами 3. Первое кольцо служит для определения суммарной жесткости передней бабки и суппорта, второе кольцо — суммарной жесткости станка в середине обрабатываемой детали, а третье кольцо — суммарной жесткости суппорта и задней бабки. Используя метод обработки эксцентричного кольца, можно не только определить жесткость при максимальном биении заготовки, но и построить графики «нагрузка — перемещение». Такие графики представляют большой интерес, так как характеризуют упругие деформации узлов станка не в статическом состоянии, а в процессе обработки заготовки. График «нагрузка — перемещение» работающего станка можно построить, основываясь на том, что при обработке эксцентричной заготовки за один оборот оправки глубина резания изменяется постепенно, а пропорционально изменению глубины резания изменяются и составляющие силы резания. Таким образом, величина биения заготовки по окружности характеризует величину силы резания, а величина соответствующих упругих деформаций узлов станка есть не что иное, как биение детали после обработки ∆Д. Значение радиальной составляющей силы резания, соответствующее каждому положению заготовки, можно найти по уже известной формуле

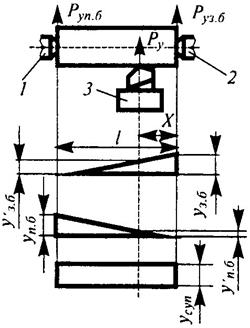

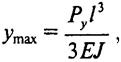

где ∆З — биение заготовки в данном угловом положении. Значит, если измерить биение заготовки в нескольких точках по окружности и в этих же точках измерить биение после обработки, то можно построить обе ветви графика «нагрузка — перемещение» (нагрузочную и разгрузочную). Если экспериментально определяется жесткость не станка, а его отдельных узлов, то можно по жесткости узлов определить и жесткость всего станка. Для определения жесткости станка в целом необходимо упругие деформации отдельных его узлов привести к зоне обработки и просуммировать. В том случае, когда жесткость узлов станка не зависит от координаты обработки, это производится простым суммированием перемещений отдельных узлов. Несколько сложнее определение жесткости станка тогда, когда жесткость его узлов, а значит и станка в целом, зависит от координаты обработки. Рассмотрим этот случай на примере определения жесткости токарного станка. На токарном станке суммарное перемещение инструмента относительно обрабатываемой детали, установленной в центрах, складывается из перемещений передней бабки, суппорта и задней бабки. На рис. 2.37 изображена принципиальная схема нагрузки и упругих перемещений узлов токарного станка в процессе обработки вала в центрах. Из приведенной схемы видно, что при изменении координаты зоны резания x, т. е. при перемещении точки приложения нагрузки по длине обрабатываемой детали, изменяется величина суммарного перемещения узлов станка, а, следовательно, и величина суммарной податливости и жесткости станка.

Рис. 2.37. Схема нагрузки и упругих перемещений узлов станка при обработке вала в центрах: 1 — передняя бабка; 2 — задняя бабка; 3 — суппорт

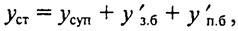

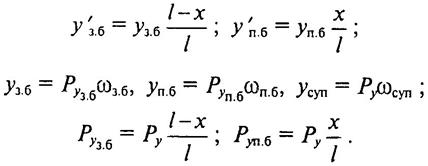

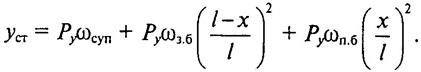

Суммарное перемещение узлов токарного станка складывается из следующих слагаемых:

где

Подставляя полученные значения в формулу для суммарного перемещения узлов токарного станка, получаем:

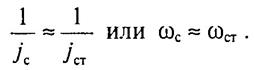

Подставляя вместо yст его значение уст = Py·ωст и произведя сокращения, получаем выражения для определения податливости и жесткости токарного станка в зависимости от координаты обработки:

Для возможности сравнения токарных станков по жесткости иногда определяют среднюю жесткость (или податливость) станка как жесткость при значении координаты зоны обработки х = 0,5·l, т. е. при положении резца в середине обрабатываемой детали. В этом случае

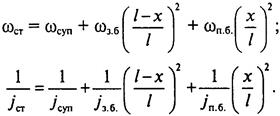

В общем случае, при расчете суммарных упругих перемещений технологической системы необходимо учитывать также деформации самой заготовки узаг. В частности, в рассматриваемом случае при х = 0,5·l эта деформация будет равна:

где Е - модуль упругости материала заготовки; J - момент инерции сечения заготовки. Величина деформации заготовки зависит от схемы ее закрепления. При консольном закреплении в патроне токарного станка наибольшее ее отжатие имеет место на правом свободном конце:

где l — вылет детали, мм. При поджатии заготовки в патроне задним центром отжатие значительно уменьшается и может быть рассчитано по формуле

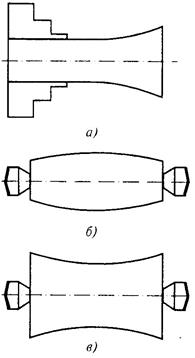

На рис. 2.38 показаны формы деталей в осевом сечении, обусловленные отжатиями заготовки и станка. При консольном закреплении отжатая заготовки уменьшается по мере приближения резца к патрону, что приводит к искажению формы детали в продольном сечении (рис. 2.38, а). При обработке вала в центрах искажение формы детали определяется соотношением жесткости заготовки и станка. При значительном превышении жесткости станка над жесткостью заготовки форма детали будет иметь вид, представленный на рис. 2.38, б, а при обратном соотношении жесткостей — вид, представленный на рис. 2.38, в. Жесткость и деформации звеньев технологической системы может быть рассчитана с использованием формул сопротивления материалов.

Рис. 2.38. Возможные формы детали в осевом сечении

Износ режущего инструмента

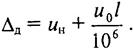

При обработке резанием различают износ режущего инструмента по задней и передней поверхностям, а также износ в направлении перпендикулярном обработанной поверхности (размерный износ). Размерный износ режущего инструмента при работе на настроенном станке приводит к возникновению переменной систематической погрешности обработки. Износ инструмента, как и в целом износ трущихся поверхностей, подчиняется определенным закономерностям. Могут быть выделены три периода работы инструмента, характеризующиеся (рис. 2.44): — начальным (приработочным) износом инструмента на длине пути резания примерно до 1000 м; — нормальным, или установившимся износом; — быстрым, или «катастрофическим» износом. Величина начального износа для резцов зависит от качества режущего и обрабатываемого материалов (твердости, прочности), геометрии инструмента, качества доводки режущих кромок, наличия охлаждения и его качества, вибрации. При установившемся износе изменение размера инструмента происходит относительно равномерно, т. е. имеет место закон равной вероятности. При «катастрофическом» износе происходит разрушение режущей кромки, что аналогично появлению задиров у трущихся пар. Интенсивность износа на участке II называют относительным (удельным) износом u0

Рис. 2.44. Размерный износ (а) и его зависимость от пути резания (б)

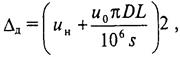

Зная величину u0, начальный износ uН и длину резания l, можно определить размерный износ инструмента (мкм) по формуле

Так, при точении

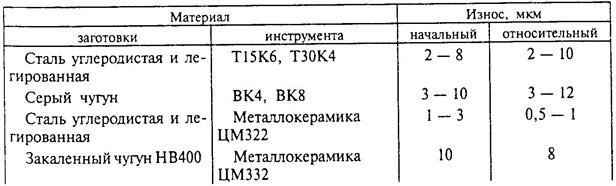

где D и L — соответственно диаметр и длина обрабатываемой заготовки; s — подача на оборот. Величина удельного износа инструмента зависит от метода обработки; материала заготовки и инструмента; режимов обработки (главным образом скорости резания); наличия охлаждения; геометрии инструмента; состояния технологической системы (жесткости, вибраций). Зависимость размерного износа от материала заготовки и инструмента при чистовом точении и растачивании характеризуется табл. 2.9.

Таблица 2.9 Начальный uн и относительный u0, износ режущих инструментов при чистовом точении и растачивании

При фрезеровании износ режущего инструмента происходит интенсивнее, чем при точении, из-за неблагоприятных условий работы инструмента, многократно врезающегося в обрабатываемую заготовку. При абразивной обработке на точность влияет размерный износ шлифовального круга. При шлифовании круги могут работать с затуплением и с самозатачиванием. В первом случае затупившиеся зерна не отделяются, а поры круга забиваются стружкой; износ круга при этом незначителен. Во втором случае затупленные зерна вырываются из связки круга; износ круга при этом значителен. Интенсивность износа шлифовального круга зависит от его диаметра. Круги большого диаметра, используемые при наружном круглом шлифовании, изнашиваются медленнее, чем круги, используемые при внутреннем шлифовании. При круглом наружном шлифовании круг правят через 15...20 мин работы, при внутреннем — правят перед каждым чистовым переходом. При шлифовании методом пробных ходов износ круга не влияет на точность выдерживаемых размеров. Приближенно износ шлифовального круга можно определить по объему удаляемого металла с заготовки. На один объем материала круга, теряемого при его износе, приходится в среднем 20 объемов удаляемого металла. На основе этого соотношения размерный износ на радиус шлифовального круга, например при плоском шлифовании составит:

где F - площадь шлифуемой поверхности, мм2; Z - снимаемый припуск, мм; n - число деталей в партии; Fk — рабочая площадь поверхности шлифовального круга, мм2. Влияние износа инструмента на точность может быть уменьшено поднастройкой станка, применением систем автоматического управления; выбором материала инструмента оптимальной размерной стойкости; выбором наиболее рациональной геометрии режущего инструмента, например, с наиболее рациональными передним, задним углом, радиусом при вершине и т. д.; устранением колебаний при резании; использованием смазочно-охлаждающих жидкостей.

|

||||

|

Последнее изменение этой страницы: 2016-12-17; просмотров: 1371; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.188.211.58 (0.009 с.) |