Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Раздел 7.Технологические основы машиностроенияСтр 1 из 4Следующая ⇒

Раздел 7.Технологические основы машиностроения История развития отечественного машиностроения Интенсивное развитие машиностроения в России, организация массового производства оружия относятся ко времени царствования Петра 1-го, который лично владел 14-ю ремеслами и особенно любил токарное дело. Поэтому, при царском дворе, механиками Андреем Нартовым и Юрием Курносовым был изготовлен токарный станок, оснащенный «держалкой Нартова» (прообраз суппорта), которая являлась великим изобретением и превращала орудие труда в машину. В это время механиком Батищевым было разработано устройство для одновременного сверления 24 оружейных стволов. Ломоносовым были предложены лоботокарный и шлифовальный станки. Ползуновым была предложена конструкция цилиндро-расточного станка. В указанное время на польских заводах появились 2 инструкции по изготовлению взаимозаменяемых деталей. Только через 25 лет французский инженер Леблант провел первые опыты в Европе. А через 100 лет на съезде английских механиков инженер Витворд впервые сформулировал основы взаимозаменяемости. Вообще в 1-ой половине 18-го столетия в Европе изобретение и создание машин запрещалось и подвергалось судам инквизиции. И только во 2-ой половине 18-го ст. с началом промышленной революции указанные законы отменили и изобретательство и развитие машиностроения стали поощрять. А на тульских заводах во времена Петра 1-го впервые стали использовать лекала и калибры для точного изготовления взаимозаменяемых деталей, для обеспечения надежности и предотвращения износа их подвергали искусственному старению. В начале 19-го века впервые, в 1804 г., Севергеным было сформулировано понятие «технология», а в 1885 г. профессором Тиме был написан 3-ех томный труд «Основы технологии машиностроения». В послереволюционный период советские инженеры и новаторы производства приложили много усилий для усовершенствования и создания станков и инструментов для высокопроизводительной обработки металлов. В послевоенный период интенсивными темпами проводились не только восстановительные работы, но и совершенствовалось и развивалось станкостроение и приборостроение, которое позволяло освоить станки нового поколения (станки с ЧПУ и др.). Параллельно с развитием машиностроения создавалось и развивалось ремонтное производство, была освоена система ППР.

Проблемы отечественного машиностроения 1.«МК» СНГ выпускает незначительный процент техники, соответствующей мировым стандартам (29%). 2. «МК» выпускает значительное количество механизмов и узлов с низкой эксплуатационной надежностью (насосы, редукторы и др.). 3. «МК» по результатам последней переписи оборудования имеет 9 млн. станков (больше чем в США, Франции, Англии, Германии и Японии вместе взятых), однако 4 млн. станков используются за пределами машиностроительного комплекса, кроме того, в самом машиностроении 30 % станков используется за приделами основных цехов, тоесть 5,5 млн. станков не участвуют в производстве новой техники. 4. Свыше 50 % основных фондов МК имеют высокий физический износ, тоесть требуют замены. 5. МК СНГ выпускает по объемам 2/3 объема машиностроительной продукции США и при этом затрачивает: рабочей силы в 1/3больше, производственных мощностей в 1/7 раза больше. 6. Техника, выпускаемая машиностроительным комплексом СНГ намного тяжелее аналогичной зарубежной. В эту проблему вносит значительную часть металлургический комплекс, который выпускает недостаточное количество тонколистового проката. 7. Во всех цивилизованных странах мартеновский способ получения стали почти не используется (экологически негодный). А в СНГ 50 % стали производится в Мартеновских печах. 8. Многие предприятия МК работают по принципу натурального хозяйства, то есть стремятся иметь собственное производство по всей технологической цепочке. Это приводит к нерациональному использованию оборудования и низкому коэффициенту сменности оборудования. 9. В МК СНГ используется 1,5% унифицированных узлов, а в США 15%. 10. В МК СНГ низкий коэффициент использования материалов. 11. Машиностроительные предприятия СНГ практически не выпускают комплекты запасных частей быстроизнашивающихся деталей, не создают в промышленных центрах, куда поставляют свою технику, машиносервисных предприятий. Основные пути научно-технического прогресса в машиностроении

Основными прогрессивными технологиями, которые осваиваются на машиностроительных заводах, являются: 1. В машиностроительном комплексе повсеместно внедряется использование заготовок по размерам и форме, максимально приближающимся к готовым деталям. 2. Повсеместно свободная ковка и штамповка заменяются на изготовление заготовок в штампах. 3. Прогрессивным направлением является применение холодной и горячей высадки заготовок и деталей, исключающих дальнейшую обработку метала резаньем. 4. В литейном производстве внедряются прогрессивные методы получения литых заготовок: литьем под давлением, центробежным литьем. (Литье по выплавленным моделям, литье в оболочковые формы, литье в металлические формы с использованием термостойких обмазок) 5. В металлообработке наметилась тенденция замены однолезвийной обработки на многолезвийную, а также применения обработки резанием многорезцовыми головками. 6. В цехах металлообработки внедряется применение агрегатных станков с многоинструментными обрабатывающими центрами. 7. Прогрессивным направлением в металлообработке есть использование резки, сверления, сварки металлов с использованием плазменных, электроннолучевых, лазерных источников нагрева. 8. Для точной окончательной обработки все шире применяются прецизионные (высокоточные) станки. 9. Автоматические линии последних поколений имеют в своем составе не только металлообрабатывающее оборудование, но и автоматы для выполнения заготовительных операций (штамповка заготовок из полосы или прутка). А также автоматы термоупрочнения поверхностей установки для поточной окраски и последующей консервации изделий. 10. На сборочных участках внедряются конвейерные линии сборки, когда изделие находится на потоке и на каждом рабочем месте появляется новая деталь в сборочном узле. Структура машиностроительного предприятия Типовое машиностроительное предприятия в своей структуре содержит следующие подразделения: 1.Заготовительные цеха (кузнечные, прессовые, литейные и др.). 2. Обрабатывающие цеха (механические, термические, сборочные, окрасочные, деревообрабатывающие и др.). 3.Вспомогательные цеха (ремонтно-механические, электроремонтные, инструментальные, экспериментальные, испытательные и др.). 4.Энергетические(котельные, электростанции, газогенераторные установки и др.). 5. Санитарно-технические подразделения (участки водоснабжения, цеха водооборотного снабжения, вентиляционные и др.). 6.Транспортные подразделения (участки автомобильного технологического транспорта, железнодорожные депо, участок электропогрузчиков и др.). 7. Общезаводские службы (ЦЗЛ (Центрально-заводская лаборатория), ОГК (Отдел главного конструктора), ОГМ (Отдел главного механика), ОГТ (Отдел главного технолога), ОТиЗ (Отдел труда и зарплаты), медпункт, столовые и др.). 8. Складские подразделения (для металлов, инструментов, принадлежностей и разных материалов для готовых изделий, топливо, моделей т.д.) Единые системы документации Для приведения многочисленных конструкторских технологических информационных и др. документов в единые системы разработаны и утверждены на уровне стандартов следующие единые системы.

ЕСКД- единая система конструкторской документации. ЕСТД- единая система технологической документации. ЕСАКП- единая система аттестации качества продукции. ЕСКК- единая система классификации и кодирования. ЕСЗКС- единая система защиты от коррозии и старения. ЕСКД- содержит перечень стандартов по проеткированию новых машин перечисляет обязательные документы входящие в состав конструкторской документации, указывает сроки подготовки этой документации, порядок оформления сборочных чертежей деталировок и др. ЕСКД- является обязательной для предприятий всех видов собственности. ЕСТД- единая система тех.док. устанавливается обязательно для всех предприятий порядок составления технологических документов. Классификация стандартов ЕСЗКС

7.12. Принципи технологічності конструкції. Технологічність конструкції вимагає використання або збереження наступних факторів: 1. Максимальне використання уніфікованих вузлів, стандартизованих деталей та елементів деталей. 2. Мінімальне використання оригінальних, складно профільних деталей та вузлів. 3. Деталі і заготовки повинні мати легкодоступні для обробітку поверхні, які мають достатню жорсткість, що дозволить використовувати виробничі режими обробітку. 4. Заготовки технологічних конструкцій повинні мати розміри і форми максимально наближені до розмірів і форми деталей, що суттєво зменшує механічний обробіток та підвищує коефіцієнт використаного матеріала. (mматериала = mзаготовки)

5. Заготовки технологічних конструкцій повинні мати приливи, бабишки, поверхні зручні для базування.

6. Збирання технологічних виробів не повинно супроводжуватися пригінними роботами, потрібно використовувати максимально деталі виготовлені за принципом взаємозамінності. 7. Технологічне збирання повинно здійснюватися незалежно в просторі і часі. Технологичность конструкции в общем характеризуются следующими показателями: 1.min. трудоёмкость (min. трудозатраты). 2. min. себестоимость. 3. min. материалоёмкость, т.е. высокий коэф. использования материалов. 4. min. энергоёмкость. 5.Высокая ремонтопригодность. 6.Высокая эксплуатационность, надёжность и долговечность. 7.Безразборная регулировка и наладка (а также желательно безразборная чистка и дезинфекция).

Рисунок в конспекте стр. 35 -Измерительные базы – это поверхности, от которых производится отсчёт заданных размеров или определённое расположение поверхностей. Рисунок в конспекте стр.36

Правило 6 точек Правило 6 точек гласит, что при базировании заготовки или детали на 3 технологические базы заготовка лишается 6 степеней свободы, Правило 6 точек имеет 2 исключения,а именно при базировании заготовки на 2 технологические базы достаточно лишить ее 5 ти степеней свободы.При базировании заготовки на 1 тех.базу ее 3-х степеней свободы.

7. 17.Основные принципы базирования. При проектировании изделия и разработке тех. процесса,конструкторы и технологи должны стремится к соблюдению принципа совмещения баз, который заключается в том, что при совмещении технологической измерительной базы повышается точность изготовляемых деталей так как исключается погрешность базирования. По возможности необходимо стремится к совмещению тех. измерительных и конструкторских баз. Принцип постоянства баз, который заключается в том, что для достижения высокой точности изготовляемых деталей необходимо стремится: все основные операции проводить с одной технологической базы, для этого создаются искусственные вспомагательные мех. базы; Центровые гнезда валов. Специальные отверстия для установки заготовок на спец. Установочные элементы приспособления. Вспомагательные базы. Смотри вопрос 15 рисунки.

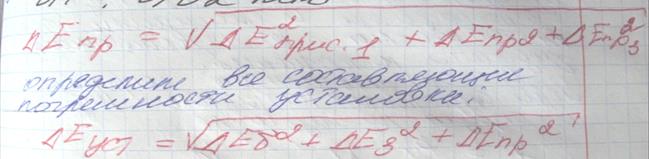

7.18.Погрешность базирования. Погрешностью базирования называется разность придельных отношений от измерительной базы до установленного в размер инструмента. Проилюстрируем возможность получения нулевой погрешности базирования методом использования принципа совмещения измерительной А и технологической В баз. Рисунок в конспекте стр.40 Погрешность установки. Установка – это размещение заготовки или детали с последующим закреплением зажимной силой. При этом могут возникать 3 вида погрешностей: 1.Погрешность базирования ΔЕб. 2.Погрешность закрепленя ΔЕЗ. 3.Погрешность приспособления ΔЕпр. Все эти погрешности случайные.

Погрешность закрепления. Погрешность закрепления возникает в следствии появления контактной деформации технологической системы, а именно в следствии деформаций установочных элементов приспособления и технологических поверхностей заготовки.

Последствием этих деформаций является смещением заготовки, которое определяется по формуле: у=С·Qn·cosα, где С – коэффициент, учитывающий конструктивные особенности установки элементов (плоские, сферические, рифленые), а так же неравномерность твёрдости поверхности заготовки; Qn – зажимная сила или сила закрепления; α – угол между направлением смещения и направлением выдерживания размера. Сmin→Cmax – происходит колебания в процессе обработке. Qmin→Qmax - сила колеблиться. График зависимости деформаций у и Q, y=fQ. График в конспекте стр. 41 Для уменьшения погрешностей закрепления могут быть использованы следующие рекомендации: 1.Использование зажимных установок более усовершенствованных конструкций, например гидравлические, пневматические. 2.Целесообразно проводить межоперационную термообработку для достижения однородности поверхности заготовок по твёрдости. 3.Усовершенствование установочных элементов приспособления и их термообработки.

Погрешность приспособления. Состоит из 3-х эл-тов: 1)погрешность изготовления приспособления; 2) погрешность, вследствие износа приспособления; 3)погрешность возникающая при установке приспособления на столе станка. Охарактеризуем эти составляющие погрешности приспособления: 1)погрешность возникающая при изготовлении приспособления, учитывается допуском, на контролируемый размер деталей и составляет 0,25…0,2 мм. 2) погрешность возник. Вследствие износа эл-тов установочных и направляющих элементов для деталей средней точности составляет 0,015мм. 3)погрешность возникающая при установке приспособления на столе станка для массового производства = 0,т.к. приспособление явл. частью станка, а для серийного производства, при перестановке приспособлений для каждой партии деталей составляет 0,1…0,02мм. Погрешности, влияющие на точность изготовления деталей В процессе механической обработке заготовок возникает ряд технологический погрешностей, основными причинами которых явл: 1)упругие деформации технологической системы (станок, приспособление, заготовка, инструмент); 2)геометрические погрешности станка; 3)размерный износ инструментов; 4)тепловые деформации станков и инструментов.

Исходные данные для проектирования технологического процесса Для грамотного проектирования техн.процесса технолог должен иметь след. комплект исходных данных: 1. Чертеж детали со всеми необходимыми техн. данными (размеры, допуски, отклонения, шероховатость поверхности, физико-механич. свойства поверхности, а также указаны вид, масса, материал заготовки и др.) На чертеже должны быть указаны отклонения от заданной формы и взаимного расположения. 2. Чертеж заготовки (штамповки, отливки, паковки, отрезки от проката) с указанием припусков на обработку чистоты поверхности, материал заготовки. 3. Чертеж узла, из которого стало ясно функциональное назначение детали; 4. Количество деталей с разбивкой по месяцам, по квартально с указанием размера единоразовой партии; 5. Сведения о станках, их техническом состоянии, фактической жесткости с планом расположения. 6. Сведения о наличии универсальных, универсально-сборных, универсально- наладочных, специальных приспособлений; 7. Сведения о наличии фасонных, мерных инструментов, протяжки и др. спец. инструментов. 8. Для проектирования и выполнения уникальных операций, изготовление дорогостоящих деталей, необходимо знать квалификацию станочников в цехе, производственную обстановку; 9. Для планирования контрольных операций необходимо иметь сведения о наличии контрольно-измерительных приборов, испытательных стендов и др. сведения об оснащении ЦЗЛ (центральной заводской лаборатории)

Техническая норма времени Технической нормой наз. время необходимое для выполнения конкретной работы (операции) в нормальных производственных условиях с использованием мощности оборудования и высокой организации труда на рабочем месте, выражается в часах или минутах. Она определяется 3-мя способами: 1) хронометражем, то есть учетом всех элементов операций с помощью секундомера (этот метод используется при разработки новых нормативов). 2) Определение нормы по техническим нормативам на типовые элементы операции. 3) Использование типовых технических норм. Время необходимое для изготовления 1-й единицы продукции или для сборки донного узла наз .штучным временем, которое определяется по ф-ле: tшт = to + tв + tт + tорг + tn, to - основное (машинное) время tв - вспомогательное время tт - время технического обслуживания рабочего места tорг – время организации обслуживания рабочего места tn,- время перерывов. Основным наз. время в течении которого заготовка или деталь в процессе обработки изменяет свои размеры, форму и физико-механические характеристики поверхности. Основное время- наиболее весомый компонент штучного времени, поэтому оно рассчитывается для каждой операции по формулам. Вспомогательное – время, в течении которого не ведется обработка заготовки или детали, но выполняются действия необходимые для выполнения операции в течении основного времени. Вспомогательное время делится на 2 вида: 1) перекрываемое 2) не перекрываемое Перекрываемым наз. действия которого выполняется при работающим станке (например снятие детали и установка заготовки на поворотном столе). Техническую норму вносят только вспомогательное время не перекрываемое. tоп = to + tв’ Сумма основного и не перекрываемо вспомогательного времени наз. оперативным временем. tв’ - не перекрываемое вспомогательное время. В период времени технического обслуживания станка(tт) выполняются такие работы, как заточка инструмента, подналадка станка, правка шлифовальных кругов, наладка приспособлений и др. Время организации обслуживания (tорг) – затрачивается на подготовку станка к работе, уборку станка после окончания работы, смазка станка, заправка емкости с СОЖ. tn + tорг = 4….8% tоп, время перерывов: tоп tn =2,5 tоп. Необходимо стремится к сокращению штучного времени, для этого могут быть использованы след. рекомендации: 1) для сокращения основного машинного времени целесообразно использовать высокопроизводительные режимы обработки. Использование новых высокоэффективных режущих инструментов, использование комбинированного инструмента; использование групповой и др. методы. 2) для сокращения вспомогательного времени целесообразно использовать быстродействующие (гидравлические, пневматические), зажимные приспособления. Применение для подачи заготовок вибробункеров. Высокотехническая организация рабочего места. 3) для сокращения времени технического и организационного обслуживания станков, целесообразно использовать схемы централизованой смазки станков. Использование централизованной подачи СОЖ: централизованное удаление стружки с рабочих мест, конвейерная подача заготовок и удаления рабочих деталей с рабочего места.

Раздел 7.Технологические основы машиностроения

|

|||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-07; просмотров: 206; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.142.200.226 (0.066 с.) |