Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Рекомендації з поліпшення технологічності конструкції.Содержание книги

Поиск на нашем сайте

Підвищення технологічності конструкцій виробів полягає у максимальному наближенні їх параметрів до вимог технологічного процесу та технічних і організаційних можливостей підприємства. Наприклад, раціональне розчленування конструкції виробу на вузли та дрібні складальні одиниці є важливою умовою для паралельного складання і, відповідно, скорочення тривалості виробничого циклу. Скорочення трудомісткості технологічних операцій досягається шляхом використання досконалішого інструменту, заміни металу пластмасами, застосування ефективного спеціального та універсального оснащення, використання ПЕОМ, що дають змогу вибирати оптимальні режими обробки деталей. Під удосконаленням технологічних процесів розуміють їх комплексну механізацію та автоматизацію, упровадження швидкісних режимів різання, концентрацію операцій, яка передбачає багатоінструментальну й багатопредметну обробку або суміщення в одному робочому циклі кількох різних технологічних операцій.

7.14. Виробничий і технологічний процеси. Производственный процесс – это совокупность взаимодействий работников и орудий производства, по созданию конкретного изделия. Производственный процесс включает как процессы металлообработки, так и вспомогательные процессы (изготовление инструментов, приспособлений), обеспечение цехов заготовками и материалами и др. Технологическим процессом называется законченная часть производственного, при выполнении которой изменяется форма, размеры и свойства поверхностей обрабатываемых деталей. Разделяют технологические процессы – металлообработки, упроснения поверхностей, сборки деталей изделия. Технологическая операция – это законченная часть технологического процесса выполняемая на 1 рабочем месте. Технологическая операция делиться на установы, переходы, ходы и позиции: -установы – это часть техн. Операции, выполняемая при 1-м закреплении заготовки или детали. -технологический переход – это законченная часть технологической операции, которая характеризуется постоянством инструмента, постоянством режимов обработки и постоянством обрабатываемых поверхностей. -вспомогательный переход – это часть технологической операции, при которой не происходит изменение размеров, форм и св-в, т.е. не происходит металлообработка, но выполняются подготовительные действия для следующего технологического перехода (т.е. меняется инструмент, режим обработки). -рабочий ход – это законченная часть техн. перехода, при котором снимается одним движением резца один слой металла. -вспомогательный ход – это законченная часть технологического перехода, при котором резец возвращается в исходное положение. -позиция – это положение заготовки, закрепляемой на поворотной части приспособления, которое зафиксировано в процессе обработки первой поверхности, затем фиксатор выводится из зацепления, поворотная часть с заготовкой поворачивается на 180о и обрабатывается на 2-й позиции.

Базирование в машиностроении. Классификация баз. При обработке заготовок и деталей имеются в наличии следующие поверхности: 1.обрабатываемые поверхности. 2.поверхности, используемые для размещения заготовки в приспособлениях. 3.поверхности, воспринимающие усилия зажима. 4.поверхности, которые используется для отчёта задаваемых размеров. 5.свободные поверхности. Придание заготовке строго определённого положения, выбранной системы координат – наз. базированием. Поверхности, имеющиеся на чертеже заготовки или детали, используемые для базирования – наз. базами. Базы разделяются на следующие виды: 1.проектные. 2.конструкторские. 3.технологические. 4.измерительные. -Проектные – базы, используемые при проектировании новых изделий или при разработке технологических процессов, при этом проектные базы при проектировании узлов или изделий определяют точное расположение деталей в сборочной единице, а при проектировании технологического процесса определяется точное расположение заготовки или детали относительно станка и инструмента. Проектные базы бывают нереальные, т.е. существующие только на чертежах. -Конструкторские базы – это поверхности, определяющие взаиморасположение деталей в сборочной единице, т.е. это поверхности, которыми соприкасаются длины друг с другом в каждом узле. -Технологическими базами наз. поверхности, которыми заготовка или деталь опирается на установочные элементы приспособления. Они деляться на основные и вспомогательные: -основные – это поверхности, которые используются как в процессе изготовления, так и в процессе эксплуатации; -вспомогательные – это искусственные базы, которые используются только в процессе изготовления и ремонта деталей. Классический пример – центровые гнёзда валов. Рисунок в конспекте стр. 35 -Измерительные базы – это поверхности, от которых производится отсчёт заданных размеров или определённое расположение поверхностей. Рисунок в конспекте стр.36

Правило 6 точек Правило 6 точек гласит, что при базировании заготовки или детали на 3 технологические базы заготовка лишается 6 степеней свободы, Правило 6 точек имеет 2 исключения,а именно при базировании заготовки на 2 технологические базы достаточно лишить ее 5 ти степеней свободы.При базировании заготовки на 1 тех.базу ее 3-х степеней свободы.

7. 17.Основные принципы базирования. При проектировании изделия и разработке тех. процесса,конструкторы и технологи должны стремится к соблюдению принципа совмещения баз, который заключается в том, что при совмещении технологической измерительной базы повышается точность изготовляемых деталей так как исключается погрешность базирования. По возможности необходимо стремится к совмещению тех. измерительных и конструкторских баз. Принцип постоянства баз, который заключается в том, что для достижения высокой точности изготовляемых деталей необходимо стремится: все основные операции проводить с одной технологической базы, для этого создаются искусственные вспомагательные мех. базы; Центровые гнезда валов. Специальные отверстия для установки заготовок на спец. Установочные элементы приспособления. Вспомагательные базы. Смотри вопрос 15 рисунки.

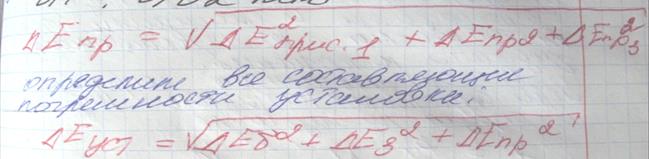

7.18.Погрешность базирования. Погрешностью базирования называется разность придельных отношений от измерительной базы до установленного в размер инструмента. Проилюстрируем возможность получения нулевой погрешности базирования методом использования принципа совмещения измерительной А и технологической В баз. Рисунок в конспекте стр.40 Погрешность установки. Установка – это размещение заготовки или детали с последующим закреплением зажимной силой. При этом могут возникать 3 вида погрешностей: 1.Погрешность базирования ΔЕб. 2.Погрешность закрепленя ΔЕЗ. 3.Погрешность приспособления ΔЕпр. Все эти погрешности случайные.

Погрешность закрепления. Погрешность закрепления возникает в следствии появления контактной деформации технологической системы, а именно в следствии деформаций установочных элементов приспособления и технологических поверхностей заготовки. Последствием этих деформаций является смещением заготовки, которое определяется по формуле: у=С·Qn·cosα, где С – коэффициент, учитывающий конструктивные особенности установки элементов (плоские, сферические, рифленые), а так же неравномерность твёрдости поверхности заготовки; Qn – зажимная сила или сила закрепления; α – угол между направлением смещения и направлением выдерживания размера. Сmin→Cmax – происходит колебания в процессе обработке. Qmin→Qmax - сила колеблиться. График зависимости деформаций у и Q, y=fQ. График в конспекте стр. 41 Для уменьшения погрешностей закрепления могут быть использованы следующие рекомендации: 1.Использование зажимных установок более усовершенствованных конструкций, например гидравлические, пневматические. 2.Целесообразно проводить межоперационную термообработку для достижения однородности поверхности заготовок по твёрдости. 3.Усовершенствование установочных элементов приспособления и их термообработки.

Погрешность приспособления. Состоит из 3-х эл-тов: 1)погрешность изготовления приспособления; 2) погрешность, вследствие износа приспособления; 3)погрешность возникающая при установке приспособления на столе станка. Охарактеризуем эти составляющие погрешности приспособления: 1)погрешность возникающая при изготовлении приспособления, учитывается допуском, на контролируемый размер деталей и составляет 0,25…0,2 мм. 2) погрешность возник. Вследствие износа эл-тов установочных и направляющих элементов для деталей средней точности составляет 0,015мм. 3)погрешность возникающая при установке приспособления на столе станка для массового производства = 0,т.к. приспособление явл. частью станка, а для серийного производства, при перестановке приспособлений для каждой партии деталей составляет 0,1…0,02мм. Погрешности, влияющие на точность изготовления деталей В процессе механической обработке заготовок возникает ряд технологический погрешностей, основными причинами которых явл: 1)упругие деформации технологической системы (станок, приспособление, заготовка, инструмент); 2)геометрические погрешности станка; 3)размерный износ инструментов; 4)тепловые деформации станков и инструментов.

Исходные данные для проектирования технологического процесса Для грамотного проектирования техн.процесса технолог должен иметь след. комплект исходных данных: 1. Чертеж детали со всеми необходимыми техн. данными (размеры, допуски, отклонения, шероховатость поверхности, физико-механич. свойства поверхности, а также указаны вид, масса, материал заготовки и др.) На чертеже должны быть указаны отклонения от заданной формы и взаимного расположения. 2. Чертеж заготовки (штамповки, отливки, паковки, отрезки от проката) с указанием припусков на обработку чистоты поверхности, материал заготовки. 3. Чертеж узла, из которого стало ясно функциональное назначение детали; 4. Количество деталей с разбивкой по месяцам, по квартально с указанием размера единоразовой партии; 5. Сведения о станках, их техническом состоянии, фактической жесткости с планом расположения. 6. Сведения о наличии универсальных, универсально-сборных, универсально- наладочных, специальных приспособлений; 7. Сведения о наличии фасонных, мерных инструментов, протяжки и др. спец. инструментов. 8. Для проектирования и выполнения уникальных операций, изготовление дорогостоящих деталей, необходимо знать квалификацию станочников в цехе, производственную обстановку; 9. Для планирования контрольных операций необходимо иметь сведения о наличии контрольно-измерительных приборов, испытательных стендов и др. сведения об оснащении ЦЗЛ (центральной заводской лаборатории)

|

||||

|

Последнее изменение этой страницы: 2016-04-07; просмотров: 220; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.146.206.87 (0.009 с.) |