Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Характеристика зубчатых колесСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте В современных машинах широко применяют зубчатые передачи. Различают силовые зубчатые передачи, предназначенные для передачи крутящего момента с изменением частоты вращения валов, и кинематические передачи, служащие для передачи вращательного движения между валами при относительно небольших крутящих моментах. Зубчатые передачи, используемые в различных механизмах и ма-шинах, делят на цилиндрические, конические, червячные, смешан-ные и гиперболоидные (винтовые и гипоидные). Наибольшее распространение получили цилиндрические, кони-ческие и червячные передачи (рис. 1.91).

Рис. 1.91. Виды зубчатых передач: а — цилиндрическая; б— коническая; в —червячная; 1 — шестерня; 2— зубчатое колесо; 3— червяк; 4— червячное колесо

Ниже рассмотрены способы формообразования зубьев цилиндрических зубчатых колес. Обработка конических зубчатых колес, червяков и червячных ко-лес излагается, например, в работах [15, 29]. Цилиндрические зубчатые колеса изготовляют с прямыми и ко-сыми зубьями, реже — с шевронными. Стандарт устанавливает 12 степеней точности цилиндрических зубчатых колес (в порядке убы-вания точности): 1, 2, 3, 4, 5, 6, 7, 8, 9, 10, 11, 12. Для 1, 2-й степеней допуски стандартом не предусматриваются. Для каждой степени точности предусматривают следующие нормы: — кинематической точности колеса, определяющие полную по-грешность угла поворота зубчатых колес за один оборот; — плавности работы колес, определяющие составляющую пол-ной погрешности угла поворота зубчатого колеса, многократно по-вторяющейся за оборот колеса; — контакта зубьев, определяющие отклонение относительных размеров пятна контакта сопряженных зубьев в передаче. Независимо от степени точности колес установлены нормы боко-вого зазора (виды сопряжении зубчатых колес). Существуют шесть видов сопряжении зубчатых колес в передаче, которые в порядке убывания гарантированного бокового зазора обозначаются буквами А, В, С, D, Е, Н, и восемь видов допуска (Tjn) на боковой зазор: х, у, z, a, b, с, d, h. В соответствии со стандартом, точность зубчатых колес может быть определена как комплексными, так и дифференцированными показателями. По технологическому признаку зубчатые колеса делятся на: — цилиндрические и конические без ступицы и со ступицей, с гладким или шлицевым отверстием; — многовенцовые блочные с гладким или шлицевым отверстием; — цилиндрические, конические и червячные типа фланца; — цилиндрические и конические с хвостовиком; — валы-шестерни. У цилиндрических колес зубья выполняют прямыми, спиральными или шевронными. Обработка зубчатых колес разделяется на два этапа: обработку до нарезания зубьев и обработку зубчатого венца. Задачи первого этапа соответствуют в основном аналогичным задачам, решаемым при обработке деталей классов: диски (зубчатое колесо плоское без ступицы), втулки (со ступицей) или валов (вал-шестерня). Операции второго этапа обычно сочетают с отделочными операциями обработки

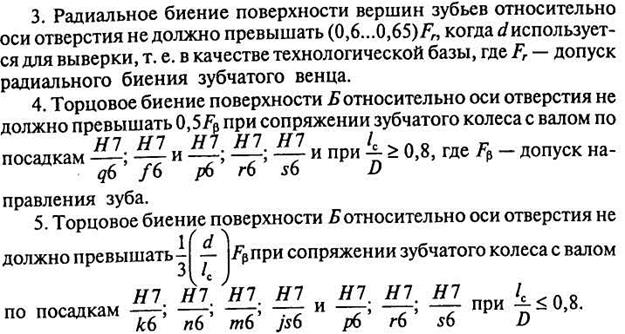

Рис. 1.92. Зубчатое колесо с типовыми требованиями к точности его изготовления

корпуса колеса. На построение технологического процесса обработки зубчатых колес влияют следующие факторы: форма зубчатого колеса; форма и расположение зубчатого венца и количество венцов; степень точности колеса; методы контроля зубчатых колес; материал колеса; наличие и вид термообработки; габаритные размеры; объем выпуска. На рис. 1.92 показаны типовые требования к точности полуфаб-риката для нарезания зубьев в зависимости от вышеперечисленных факторов. 1. Точность размера окружности выступа (d) зависит от метода контроля толщины зуба: когда d является измерительной базой, то Δd = 0,5 Tн, когда d не является измерительной базой, диаметр d мо-жет изготавливаться по IT 12, где Тн — допуск на смещение исходного контура. 2. Радиальное биение поверхности вершин зубьев относительно оси отверстия (измерительной базы) не более 0,25 Тн, когда d используется для контроля толщины зуба, например, при контроле смещения исходного контура.

6. Отверстие изготавливается по H6 для зубчатых колес 5-й степени точности и по H7 для зубчатых колес 6,7,8-й степени точности. Наибольшее влияние на протяженность технологического мар-шрута оказывает степень точности колеса. При изготовлении высо-коточных колес (6, 5 и выше степеней точности) механическая обработка должна чередоваться с операциями термической обработки для снятия внутренних напряжений, а количество отделочных операций технологических баз и зубчатого венца значительно возрастает. Технологические задачи Точность размеров. Самым точным элементом зубчатого колеса является отверстие, которое выполняется обычно по 7-му квалитету, если нет особых требований. Точность формы. В большинстве случаев особых требований к точности формы поверхностей не предъявляется. Точность взаимного расположения. Требования к точности взаим-ного расположения представлены на рис. 1.92. Твердость рабочих поверхностей. В результате термической обра-ботки поверхностная твердость зубьев цементируемых зубчатых колес должна быть в пределах HСЭ45...6О при глубине слоя цементации 1...2 мм. При цианировании твердость HR СЭ 42...53, глубина слоя должна быть в пределах 0,5...0,8 мм. Твердость незакаливаемых поверхностей обычно находится в пределах НВ 180...270. Для рассматриваемого зубчатого колеса (см. рис. 1.98): — посадочное отверстие выполняется по 7-му квалитету; — точность формы не задается; — точность взаимного расположения ограничена величинами торцового и радиального биений относительно оси отверстия не бо-лее 0,016 и 0,025 мм, а также отклонением от симметричности шпо-ночного паза относительно оси отверстия не более 0,02 мм; — шероховатость поверхности зубчатого венца Ra = 0,63 мкм, отверстия и торцов 1,25 мкм. Зубчатый венец закаливается ТВЧ до HRС Э 45...50 на глубину 1...2 мм.

|

||

|

Последнее изменение этой страницы: 2016-12-17; просмотров: 1479; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.137 (0.01 с.) |