Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Деформации заготовок, вызываемые внутренними напряжениямиСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Внутренними или остаточными называют напряжения, существующие в заготовке при отсутствии внешних нагрузок. Они полностью уравновешиваются, а их действие в заготовках не проявляется. В технологии машиностроения, в основном, изучаются напряжения, уравновешивающиеся в пределах больших объемов, соизмеряемых с размерами заготовок. Нарушение равновесия, вызываемое снятием припуска, термообработкой или другим воздействием, приводит к деформации обрабатываемых заготовок. Внутренние напряжения в заготовках и деталях возникают при неравномерном остывании заготовок при литье (например, из-за разностенности); ковке и штамповке; сварке; термообработке; механической обработке (лезвийной и давлением); гальванопокрытиях. Особенно характерны внутренние напряжения для крупных, нежестких и тонкостенных заготовок. После удаления напряженных слоев металла при обработке происходит перераспределение внутренних напряжений до нового равновесного состояния. Перераспределение напряжений вызывает деформацию заготовок, приводящую к погрешностям формы и относительного расположения поверхностей. В некоторых случаях внутренние напряжения достигают больших значений и могут служить причиной появления трещин и саморазрушения заготовок (характерно для заготовок из хрупких материалов, например, чугуна). Например, при закалке ТВЧ стальных деталей в поверхностных слоях появляются растягивающие напряжения, а в сердцевине — сжимающие. После снятия припуска из-за перераспределения напряжений происходит деформация деталей. Особенно характерны подобные деформации при изготовлении зубчатых колес. Практика показывает, что наличие упрочняющей термообработки приводит к потере точности зубчатого колеса приблизительно на одну единицу степени точности. Расчеты и определение погрешностей из-за внутренних напряжений трудоемки. Внутренние напряжения и их влияние на точность деталей могут быть уменьшены следующими мерами: — выравниванием толщины стенок и температуры охлаждения заготовок (например, охлаждение вместе с печью, применение специальных холодильников при отливке); — естественным старением отливок в течение 6...12 месяцев обычно после их обдирки. Применяется преимущественно для крупных заготовок. В некоторых случаях при изготовлении особо точных станков используются базовые детали станков, отработавших несколько лет, и, следовательно, не имеющие внутренних напряжений; — искусственным старением методом термообработки, заключающимся в медленном нагреве до температуры 500...600° С, выдерживании при ней в течение 1...6 ч и охлаждении в печи до 150...200° С, и затем на воздухе; — отжигом и отпуском поковок, штамповок и сварных заготовок; — дробеструйной обработкой заготовок; — разработкой наиболее рациональной конструкции заготовок, особенно сварных, режима сварки заготовок; — выбором и применением наиболее рационального способа и режимов термообработки деталей; — выбором рациональных способов, режимов механической обработки, последовательности и сочетания операций, переходов и рабочих ходов; — применением виброобработки (например, с помощью вибраторов). Некоторые станкостроительные фирмы используют с этой целью воду, выдерживая ответственные детали в водопадах; — применением после предварительной и черновой обработок заготовок термообработки (отжиг, нормализация). Для ответственных деталей возможно применение неоднократных промежуточных термообработок; — применением для изготовления ответственных деталей (станин, стоек и т. п.) специальных искусственных материалов, не имеющих внутренних деформаций.

Размерная наладка станков

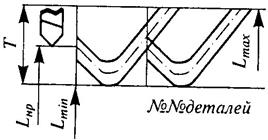

В соответствии со стандартами ЕСТД наладкой называется подготовка технологического оборудования и технологической оснастки к выполнению технологической операции. Часть наладки, относящаяся к установке инструмента, рабочих элементов станка, установочных элементов приспособления в положение, которое обеспечивает получение размера в поле допуска, называется размерной наладкой станка. Цель размерной наладки станка заключается в придании режущему инструменту такого оптимального положения относительно установочных элементов станка или приспособления, которое надежно обеспечит получение действительных размеров обрабатываемых деталей в заданных пределах при возможно большей продолжительности работы до подналадки (рис. 2.51). Наладочный размер — такое начальное значение среднего текущего размера на диаграмме точности обработки, при котором исключается опасность случайного перехода действительных размеров обрабатываемых деталей за непроходную границу поля допуска и достигается наибольшая возможная продолжительность работы до подналадки. Подналадкой называется дополнительная регулировка технологического оборудования и (или) технологической оснастки при выполнении технологической операции для восстановления достигнутых при наладке значений параметров.

Рис. 2.51. Схема расположения диаграммы точности в поле допуска

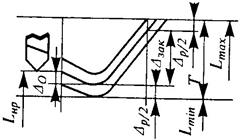

Рис. 2.52. Схема для расчета наладочного размера: ∆зак — суммарное значение закономерно изменяющихся погрешностей; Т— допуск размера

В переводе на математический язык процесс наладки состоит в том, чтобы обеспечить совпадение середины поля мгновенного рассеивания с наладочным размером; а смещение центра группирования относительно Lнр и является погрешностью самой наладки. Учитывая погрешность размерной наладки, полное рассеивание ∆р при обработке будет состоять из рассеивания, обусловленного причинами, приведенными выше, и рассеивания, обусловленного погрешностью самой наладки ∆рн. Схема для расчета наладочного размера представлена на рис. 2.52. В соответствии с рисунком наладочные размеры рассчитываются следующим образом:

где Lmin, Lmax - соответственно минимальный и максимальный размеры детали; ∆р — полное рассеивание размеров, вызванное случайными погрешностями; ∆0 — возможное превышение в начальный момент работы тепловых деформаций технологической системы над размерным износом режущего инструмента; ∆изм — погрешность измерения. Для того чтобы установить режущий инструмент в требуемое положение, соответствующее наладочному размеру Lнр, используются следующие основные методы наладки станков.

|

||||

|

Последнее изменение этой страницы: 2016-12-17; просмотров: 411; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.128.31.194 (0.011 с.) |