Обработка на токарных станках

Похожие статьи вашей тематики

Для обработки наружных поверхностей применяют как центровые, так и бесцентровые станки. Широкое применение нашли уни-версальные токарные патронно-центровые станки горизонтальной компоновки, станки с ЧПУ.

Наиболее распространенным методом обработки цилиндрических наружных поверхностей является точение резцом (резцами).

При установке и обработке данных заготовок валов, осей, стерж-ней и т. п. в качестве дополнительной опоры, повышающей жест-кость технологической системы, применяют люнеты (подвижные и неподвижные).

Для точения цилиндрических поверхностей и поверхностей, при-легающих к ним и ограничивающих их длину (торцы, уступы, канавки, радиусы и т. п.), применяют проходные, подрезные (прямые и отогнутые), отрезные, канавочные и другие резцы с напайными пла-

Рис. 1.7. Резцы для токарных работ

стинами из быстрорежущей стали или твердых сплавов и композиционных материалов (рис. 1.7).

Напайные пластины на резцах применяют в единичном произ-водстве чаще, чем многогранные пластины с механическим крепле-нием, которые широко распространены в серийном и массовом про-изводстве при обработке заготовок на станках с ЧПУ (рис. 1.7, г).

Проходные резцы для чистовой обработки выполняют с большим радиусом закругления при вершине резца и более тщательно доводят режущие грани. При достаточной жесткости станка применяют чистовые широкие резцы из твердого сплава (рис. 1.7, е), чем достигается высокое качество поверхности.

При токарной обработке различают:

а) черновое точение (или обдирочное) — с точностью обработки IT13...IT12 и шероховатостью поверхности Ra до 6,3 мкм;

б) получистовое точение — IT12...IT11 и шероховатость до Ra = 1,6 мкм;

в) чистовое точение — IT10...IT8 и шероховатость до Ra = 0,4 мкм. При черновом обтачивании, как и при любой черновой обработке

снимают до 70 % припуска. При этом назначаются максимально возможные глубина резания t и подача S.

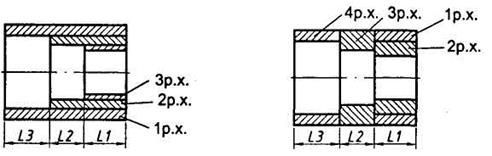

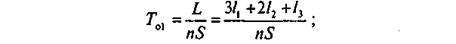

Черновое обтачивание заготовок из проката (поковки) может быть выполнено по трем схемам:

Рис. 1.8. Схема черновой обработки Рис. 1.9. Схема черновой обработки от большего диаметра от меньшего диаметра к большему к меньшему

1) от большего диаметра к меньшему (рис. 1.8), используемая для валов с ослабленными конечными шейками.

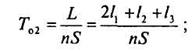

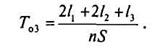

Основное время при работе по этой схеме рассчитывается следую-щим образом:

2) от меньшего диаметра к большему (рис. 1.9); при этом каждая ступень обтачивается отдельно — схема для жестких валов

3) комбинированная схема (рис. 1.10) используется для обнаруже-ния дефектов

Как видно из приведенных формул, наиболее производительной является вторая схема.

На черновых операциях повышения производительности обработки добиваются увеличением глубины резания (уменьшением числа рабочих ходов), а также подачи.

На чистовых операциях подача ограничивается заданной шероховатостью поверхности, поэтому сокращение основного времени возможно за счет увеличения скорости главного движения резания.

|