Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Технологические процессы сборкиСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Сборка — образование соединений составных частей изделия. Соединения могут быть разъемными и неразъемными (соединение свинчиванием, запрессовыванием, сваркой, склеиванием и пр.). Сборочные работы составляют значительную долю общей трудоемкости изготовления машины. В зависимости от типа производства трудоемкость сборки составляет от (20...30) % в массовом и до (30...40) % в единичном производстве. Основная часть слесарно-сборочных работ представляет собой ручные работы, требующие больших затрат физического труда и высокой квалификации рабочих. Вышеизложенное показывает, что при изготовлении машины сборке принадлежит ведущая роль. Технологические процессы изготовления деталей в большинстве случаев подчинены технологии сборки машины. Следовательно, сначала должна разрабатываться технология сборки машины, а затем — технология изготовления деталей. В зависимости от условий, типа и организации производства сборка имеет различные организационные формы (поточную и непоточную, стационарную и подвижную, узловую и общую). Технологический процесс сборки представляет собой часть производственного процесса, содержащую действия по установке и образованию соединений, составных частей изделия. Технологический процесс сборки обычно разрабатывают поэтапно: — в зависимости от объема выпуска (заданной программы) устанавливается целесообразная организационная форма сборки, определяются ее такт и ритм; — осуществляется технологический анализ сборочных чертежей для отработки конструкции на технологичность; — производятся размерный анализ конструкций, расчет размерных цепей и разрабатываются методы достижения точности сборки (полная, неполная, групповая взаимозаменяемость, регулировка и пригонка); — определяется целесообразная степень дифференциации или концентрации сборочных операций; — устанавливается последовательность соединения всех сборочных единиц и деталей изделия и составляются технологические схемы узловой и общей сборки; — разрабатываются (или выбираются) наиболее производительные, экономичные и технически обоснованные способы сборки, способы контроля и испытаний; — разрабатываются (или выбираются) необходимое технологическое или вспомогательное оборудование и технологическая оснастка (приспособления, режущий инструмент, монтажное и контрольное оборудование); — производятся техническое нормирование сборочных работ и определение экономических показателей; — разрабатывается планировка, оборудование рабочих мест и оформляется техническая документация на сборку. Одним из основных этапов проектирования, в большой степени определяющих эффективность технологических процессов сборки, является анализ технологичности конструкции. В соответствии со стандартами ЕСТПП требования к технологичности сборочной единицы разбиты на 3 группы: 1) требования к составу сборочной единицы; 2) требования к конструкции соединения составных частей; 3) требования к точности и методу сборки. Требования к составу сборочной единицы: — сборочная единица должна расчленяться на рациональное число составных частей с учетом принципа агрегатирования; — конструкция сборочной единицы должна обеспечивать возможность компоновки из стандартных и унифицированных частей; — сборка изделия не должна обусловливать применение сложного технологического оснащения; — виды используемых соединений, их конструкции и месторасположение должны соответствовать требованиям механизации и автоматизации сборочных работ; — в конструкции сборочной единицы и ее составных частей, имеющих массу более 20 кг, должны предусматриваться конструктивные элементы для удобного захвата грузоподъемными средствами, используемыми в процессе сборки, разборки и транспортирования; — конструкция сборочной единицы должна предусматривать базовую составную часть, которая является основой для расположения остальных составных частей; — компоновка конструкции сборочной единицы должна позволять производить сборку при неизменном базировании составных частей; — в конструкции базовой составной части необходимо предусматривать возможность использования конструктивных сборочных баз в качестве технологических и измерительных; — компоновка сборочной единицы должна обеспечивать общую сборку без промежуточной разборки и повторных сборок составных частей; — компоновка составных частей сборочной единицы должна обеспечивать удобный доступ к местам, требующим контроля, регулировки и проведения других работ, регламентированных технологией подготовки изделия к функционированию и техническому обслуживанию; — компоновка сборочной единицы должна предусматривать рациональное расположение такелажных узлов, монтажных опор и других устройств для обеспечения транспортабельности изделия. Требования к конструкции соединений составных частей: — количество поверхностей и мест соединений составных частей в общем случае должно быть наименьшим; — места соединений составных частей должны быть доступны для механизации сборочных работ и контроля качества соединений; — соединение составных частей не должно требовать сложной и необоснованно точной обработки сопрягаемых поверхностей; — конструкции соединений составных частей не должны требовать дополнительной обработки в процессе сборки. Требования к точности и методу сборки: — точность расположения составных частей должна быть обоснована и взаимосвязана с точностью изготовления составных частей; — выбор места сборки для данного объема выпуска и типа производства должен производиться на основании расчета и анализа размерных цепей; — расчет размерных цепей следует производить, используя методы максимума-минимума — метод полной взаимозаменяемости, или, основанный на теории вероятностей, метод неполной взаимозаменяемости. В качестве примечания можно отметить, что стандарт рекомендует применять метод максимума-минимума только при расчете коротких размерных цепей (менее пяти) с высокой точностью замыкающего звена или многозвенных размерных цепей с малой точностью замыкающего звена. В большинстве случаев, при решении сборочных размерных цепей рекомендуется применять метод неполной взаимозаменяемости. В зависимости от типа производства используются также другие методы достижения точности замыкающего звена: метод групповой взаимозаменяемости; метод регулирования; метод пригонки. Метод полной взаимозаменяемости экономично применять в крупносерийном и массовом производстве. Основан метод на расчете размерных цепей на максимум-минимум. Метод прост и обеспечивает 100 %-ную взаимозаменяемость. Недостаток метода — уменьшение допусков на составляющие звенья, что приводит к увеличению себестоимости изготовления и трудоемкости. Метод неполной взаимозаменяемости заключается в том, что допуски на размеры деталей, составляющие размерную цепь, преднамеренно расширяют для удешевления производства. В основе метода лежит положение теории вероятности, согласно которому крайние значения погрешностей, составляющих звеньев размерной цепи встречаются значительно реже, чем средние значения. Такая сборка целесообразна в серийном и массовом производствах при многозвенных цепях. Метод групповой взаимозаменяемости применяют при сборке соединений высокой точности, когда точность сборки практически недостижима методом полной взаимозаменяемости (например, шарикоподшипники). В этом случае детали изготовляют по расширенным допускам и сортируют в зависимости от размеров на группы так, чтобы при соединении деталей, входящих в группу, было обеспечено достижение установленного конструктором допуска замыкающего звена. Недостатками данной сборки являются: дополнительные затраты на сортировку деталей по группам и на организацию хранения и учета деталей; усложнение работы планово-диспетчерской службы. Сборка методом групповой взаимозаменяемости применяется в массовом и крупносерийном производствах при сборке соединений, обеспечение точности, которых другими методами потребует больших затрат.

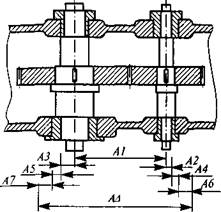

Сборка методом пригонки трудоемка и применяется в единичном и мелкосерийном производствах. Метод регулирования имеет преимущество перед методом пригонки, так как не требует дополнительных затрат и применяется в мелко- и среднесерийном производствах. Разновидностью метода компенсации погрешностей является способ сборки плоскостных соединений с применением компенсирующего материала (например, пластмассовой прослойки). Особое внимание следует уделять при сборке размерным цепям, составляющими звеньями которых являются разные геометрические параметры, так как решение этих цепей проверяет на совместимость допуски, установленные на основе различных нормативных источников. На рис. 1.5 показана параллельно-звеньевая размерная цепь, замыкающим звеном ∆А которой является монтажное межосевое расстояние зубчатой передачи с отклонениями, нормируемыми стандартом, а составляющими звеньями являются: А1 — расстояние между осями гнезд корпуса (отклонения определяются из расчета данной Цепи); A1 и A3 — отклонения от соосности наружной и внутренней поверхностей подшипниковых втулок; A4 и A5 — смещения осей базовых шеек валов на половину зазора под воздействием распорной силы (зазоры определяются расчетом и выбором посадок); А6 и А7 — отклонения от соосности мест посадки шестерен по отношению к базовым шейкам валов (определяется с учетом допустимого радиального биения шестерен). На рис. 1.6 показана плоская размерная цепь, замыкающим звеном которой является половина минимального бокового зазора цилиндрической передачи Б∆ = 0,5·Jmin а составляющими звеньями: Б1 и Б2 — смещения исходного контура Ehs для обоих колес (по виду сопряжения и нормам плавности); Б3 и Б4 — половины отклонений шага зацепления fpb для обоих колес (по нормам плавности передачи); Б5 и Б6 — половины погрешности направления зуба Fβ для обоих колес (по нормам контакта); Б7 и Б8 — половины допусков соответственно на перекос fy, и отклонения от параллельности fx осей колес в передаче (по нормам точности контакта); Б9 — нижнее отклонение межосевого расстояния fa передачи (по нормам вида сопряжения). В результате расчета этой цепи гарантированный боковой зазор

где Kj — компенсационный зазор, компенсирующий погрешность изготовления зубчатых колес и сборки передачи, уменьшающий боковой зазор

Для разработки последовательности сборочных операций необходимо провести расчленение собираемого изделия на составные части. При этом учитывают следующие требования: — сборочную единицу не следует расчленять в процессе сборки, транспортировки и монтажа; — сборочным операциям предшествуют подготовительные и пригоночные работы, которые выделяют в самостоятельные операции; — габаритные размеры сборочных единиц устанавливают с учетом наличия подъемно-транспортных средств; — сборочная единица должна состоять из небольшого числа деталей и сопряжений для упрощения организации сборочных работ; —сокращать число деталей, подаваемых непосредственно на сборку, за исключением базовой детали и крепежа; — изделие следует расчленять так, чтобы его конструкция позволяла осуществлять сборку с наибольшим числом сборочных единиц. Последовательность сборки (сборочных операций) разрабатывают, соблюдая следующие требования:

Рис. 1.7. Сборочная единица (вал с червячным колесом)

— предшествующие операции не должны затруднять выполнение последующих; — для поточной сборки разбивка процесса на операции должна осуществляться с учетом такта сборки; — после операций, содержащих регулирование или пригонку, необходимо предусмотреть контрольные операции; — если изделие имеет несколько размерных цепей, то сборку начинают с наиболее сложной и ответственной цепи; — в каждой размерной цепи сборку необходимо завершать установкой тех элементов соединения, которые образуют ее замыкающее звено; — при наличии нескольких размерных цепей с общими звеньями сборку начинать с элементов той цепи, которая в наибольшей степени влияет на точность изделия. Для определения последовательности сборки изделия и его составляющих частей разрабатывают технологические схемы сборки. На рис. 1.7 показана сборочная единица (вал с червячным колесом), а на рис. 1.8 — технологическая схема его сборки. Технологические схемы, являясь первым этапом разработки технологического процесса, в наглядной форме отражают маршрут сборки изделия и его составных частей. Технологические схемы сборки составляют на основе сборочных чертежей изделия. На технологических схемах каждая деталь или сборочная единица обозначается прямоугольником, разделенным на три части. В верхней части прямоугольника указывают наименование детали или сборочной единицы, в левой нижней части — номер, присвоенный детали или сборочной единице на сборочных чертежах изделия, в правой нижней части — число собираемых элементов. Сборочные единицы обозначают буквами «Сб» (сборка). Базовыми называются детали или сборочные единицы, с которых начинается сборка. Каждой сборочной единице присваивается номер ее базовой детали. Например, «СБ4» — сборочная единица с базовой деталью 4 (ступица колеса). Технологическую схему сборки строят в следующей последовательности. В левой части схемы (рис. 1.8) указывают базовую деталь или базовую сборочную единицу. В правой части схемы указывают собираемое изделие в сборе. Эти два прямоугольника соединяют горизонтальной линией. Выше этой линии прямоугольниками обозначают все детали, входящие непосредственно в изделие, в порядке, соответствующем последовательности сборки. Ниже этой линии прямоугольниками обозначают сборочные единицы, непосредственно входящие в изделие.

Рис. 1.8. Технологическая схема сборки сборочной единицы Схемы сборки сборочных единиц могут строиться как отдельно (по приведенному выше правилу), так и непосредственно на общей схеме, развивая ее в нижней части схемы (под линией). Технологические схемы сборки сопровождаются подписями, если они не очевидны из самой схемы, например, «Запрессовать», «Сварить», «Проверить на биение» и т. д. Технологические схемы сборки одного и того же изделия многовариантные. Оптимальный вариант выбирают из условия обеспечения заданного качества сборки, экономичности и производительности процесса при заданном масштабе выпуска изделий. Составление технологических схем целесообразно при проектировании сборочных процессов для любого типа производства. Технологические схемы упрощают разработку сборочных процессов и облегчают оценку изделия на технологичность. Технологические процессы сборки типовых сборочных единиц, сборки неподвижных разъемных соединений (резьбовых, шпоночных, шлицевых и т. п.), сборки неразъемных соединений (пластическим деформированием, сваркой, пайкой, склеиванием), сборки различных передач машин и механизмов (зубчатые, цепные и др.) описаны в соответствующей справочной литературе.

|

||||||||

|

Последнее изменение этой страницы: 2016-12-17; просмотров: 935; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.117.91.170 (0.008 с.) |