Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Типизация технологических процессов

Основные направления технологической унификации в современном машиностроении — типизация технологических процессов, групповая обработка и модульная технология обработки, позволяющие решать задачу стандартизации технологических процессов и всего технологического оснащения [8...11]. Типизация технологических процессов основывается на классификации деталей, создании типов деталей, объединенных общим технологическим маршрутом и в комплексном решении всех технологических вопросов при разработке технологических процессов для каждого типа деталей. Создатель типизации проф. А.П. Соколовский принимал в качестве классификационных признаков: форму (конфигурацию) деталей, точность и качество обработанных поверхностей; материал деталей, объем выпуска и общую производственную обстановку.

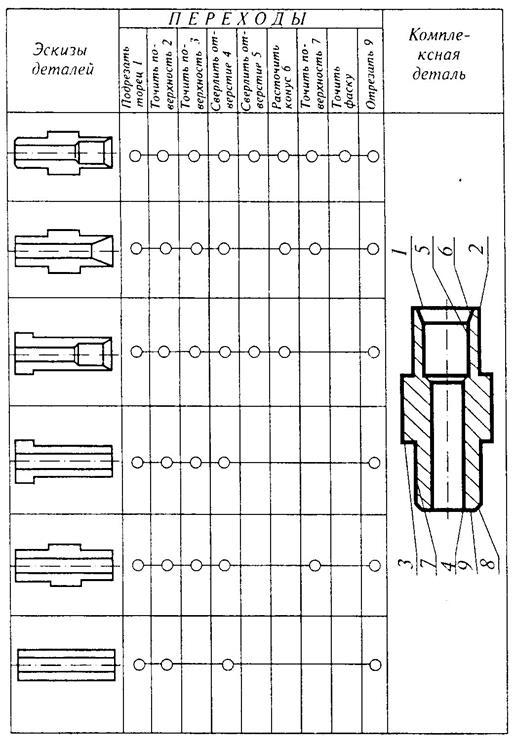

Рис. 5.1. Пример классификации деталей

Классификация построена по схеме: класс — подкласс — группа — подгруппа — тип. Класс является основой классификационного подразделения и представляет совокупность деталей определенной конфигурации и объединенных общностью технологических задач. Тип представляет совокупность сходных деталей, для которых в данных производственных условиях разрабатывается общий технологический процесс (маршрут) (рис. 5.1). Таким образом, признаками общности при типизации являются технологические задачи и технологические процессы изготовления деталей, а цель типизации — стандартизация технологического процесса для того, чтобы изготовление одинаковых исходных деталей осуществлялась с помощью общих, наиболее совершенных и эффективных методов. Типизация завершается созданием либо типовых маршрутов, либо типовых операций (элементарных технологических процессов). Типовая технологическая операция характеризуется единством содержания и последовательности технологических переходов для групп изделий с общими конструктивными признаками. Эти элементарные типовые технологические процессы являются исходным вспомогательным (справочным) материалом при разработке типовых технологических процессов обработки деталей, так как любая деталь представляет собой совокупность элементарных поверхностей. Типовая технологическая операция повторяется при изготовлении деталей родственных групп и сочетаний элементарных поверхностей.

Таким образом, основа построения типовых процессов — конструктивное сходство деталей, при типизации рассматриваются главным образом деталепроцессы, охватывающие преимущественно несколько видов обработки, иногда и один вид.

ГРУППОВОЙ МЕТОД ОБРАБОТКИ

Групповой метод — метод унификации технологии производства, при котором для групп однородной по тем или иным конструктивно-технологическим признакам продукции устанавливаются однотипные методы обработки с использованием однородных и быстро-переналаживаемых орудий производства. Таким образом, основным признаком классификации и группирования являются применяемые средства технологического оснащения. Наиболее общие задачи, решаемые групповым методом,— специализация, технологическая концентрация в виде многоинструментальной и многопредметной обработки. Групповой метод — основа унификации технологической оснастки, ограничивает ее конструктивные разновидности, размеры и составные элементы при одновременном расширении области ее применения. Групповые переналаживаемые приспособления проектируются для групп деталей, сходных по способам установки и закрепления. Обработка деталей различной конфигурации с помощью одного группового приспособления обеспечивается благодаря использованию сменных или регулируемых элементов. Группирование деталей

Группа (операционная) — совокупность деталей, характеризуемая при обработке общностью оборудования, оснастки, наладки и технологического процесса (операционная). Группа деталей в групповом производстве характеризуется единством в смысле: а) конструкторском, б) технологическом (общность технологии), в) инструментальном (общность оснащения), г) организационно-плановом (единое планирование и организация производства). Образование технологических групп — наиболее ответственный процесс. Создание унифицированных (групповых) процессов изготовления деталей может базироваться на различных методах группирования деталей. При этом возможны:

1) группирование деталей — по конструктивно-технологическому сходству (наиболее типичные совокупности в этом случае — группы валиков, втулок, шестерен и др.); 2) группирование деталей по их элементарным поверхностям, позволяющее установить варианты обработки этих поверхностей, а из комбинации элементарных процессов получить технопроцесс изготовления любой детали; 3) группирование деталей по преобладающим видам обработки (типам оборудования), единству технологического оснащения и общности наладки станка. Во всех случаях учитываются назначение, конструкция, точность размеров и шероховатость обрабатываемых поверхностей, общность решения основных технологических задач, сходство маршрутов обработки, однородность заготовок, объем выпуска и др. В условиях мелкосерийного и серийного производства наибольшее распространение получил метод группирования деталей по применяемому для обработки типу оборудования, единству технологического оснащения, общности настройки станка с использованием комплексной детали.

Рис. 5.2. Группа деталей с циклом обработки на одном типе оборудования

Рис. 5.3. Группа деталей с циклом обработки на разнотипном оборудовании

Рис. 5.4. Группы деталей, имеющих общность технологического маршрута с циклом обработки на разнотипном оборудовании.

Рис. 5.5 Схема группового технологического процесса: 1 — шестерня без термообработки (ТО); 2 — шестерня с ТО; 3 — шестерня точная с ТО; 4 — шестерня точная без ТО; 5 — фланец; операции: 1 — токарная, 2— протяжная, 3 — сверлильно-фрезерная, 4 — зубофрезерная, 5 — зубошевинговальная, 6 — внутришлифовальная, 7—круглошлифовальная, 8 — зубошлифовальная

При группировании деталей по типам оборудования (видам обработки) используются три наиболее характерных случая. На рис. 5.2 показана группа деталей, имеющая цикл обработки, начинающийся и заканчивающийся на одном и том же типе оборудования (заготовительные процессы, металообрабатывающие станки, отделочные процессы и т. п.). Этот метод классификации охватывает наибольшее количество деталей и особенно эффективен, если техпроцесс у всех входящих в данную группу деталей однооперационный (станки типа револьверных, автоматы и специализированные). На рис. 5.3 показаны детали группы, имеющие общий многооперационный процесс, выполняемый на разнотипном оборудовании. Все детали данной группы проходят последовательно, либо через все деталеоперации (рис. 5.3, а), либо отдельные деталеоперации (рис. 5.3, 6). На рис. 5.4 показан случай объединения деталей нескольких групп, имеющих общность технологического маршрута, выполняемого на разнотипном оборудовании. Конкретный пример использования группирования по типу (рис. 5.4) показан на рис. 5.5.

Комплексная деталь

Комплексная деталь — реальная или условная (искусственно созданная) деталь, содержащая в своей конструкции все основные элементы (поверхности), характерные для деталей данной группы, и являющаяся ее конструктивно-технологическим представителем. Под основными элементами понимаются поверхности, определяющие конструкцию детали и технологические задачи, решаемые в процессе обработки. Комплексная деталь служит основой при разработке группового процесса и групповой оснастки. Под групповой оснасткой понимается совокупность приспособлений и инструментов, обеспечивающая изготовление всех деталей данной группы с применением небольших подналадок.

Следовательно, составленный на комплексную деталь техпроцесс, с небольшими подналадками оборудования, может быть применим при изготовлении любой другой детали данной группы.

Рис. 5.6. Схема построения групповой операции

Условная комплексная деталь образуется методом наложения на наиболее характерную деталь группы новых поверхностей, отсутствующих у этой детали, но имеющихся у других деталей группы. Групповая оснастка станка на деталеоперацию производится по комплексной детали. При переходе к изготовлению новой детали группы, как правило, необходима подналадка. На рис. 5.6 показана комплексная деталь и реализация принципа группирования в соответствии с рис. 5.2. МОДУЛЬНАЯ ТЕХНОЛОГИЯ

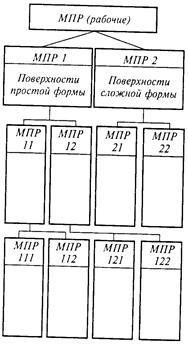

На кафедре «Технология газонефтяного и нефтехимического машиностроения и приборостроения» МИНГ им. И.М. Губкина были разработаны принципы классификации и на ее основе предложена модульная технология [11]. В качестве объекта классификации выбирается объект, являющийся промежуточным между деталью и отдельной поверхностью, например, сочетание поверхностей, предназначенных для совместного выполнения законченной служебной функции детали. Для типового сочетания поверхностей, встречающихся у различных деталей, разрабатываются операции и переходы с неизменными технологическими базами, на одних и тех же станках, одинаковым инструментом. Такое сочетание поверхностей или отдельную поверхность называют модулем поверхностей (МП). Анализ служебных функций поверхностей детали показывает, что их можно разбить на несущие и рабочие. Если поверхность является несущей, то деталь является базой (опорой) для одной или нескольких деталей, а если рабочей, то деталь будет участвовать в осуществлении рабочего процесса, например, передавать крутящий момент и т. д. Одни детали могут выполнять одну из перечисленных функций, а другие — одновременно все функции. Свои служебные функции деталь выполняет с помощью специально для этого предназначенных поверхностей, классификация которых приведена на рис. 5.7. С помощью исполнительных поверхностей деталь выполняет свое служебное назначение, в соответствии с которым исполнительные поверхности можно подразделить на базирующие и рабочие. Базирующие поверхности могут быть основными, обеспечивающими требуемое положение самой детали в изделии, и вспомогательными для ориентации присоединяемых деталей.

Рис. 5.7. Классификация поверхностей деталей

Связующие поверхности объединяют исполнительные поверхности в единое тело — деталь. Для базирования детали, при котором она лишается всех шести степеней свободы, необходим комплект, состоящий из трех поверхностей, которые образуют прямоугольную систему координат. Если деталь должна иметь одну или более степеней свободы, то соответственно уменьшается требуемое количество поверхностей, и комплект баз получается неполным, содержащим одну-две поверхности. Рабочие и связующие поверхности в зависимости от выполняемых ими конкретных функций могут представлять собой либо отдельные поверхности, либо их комплект. Таким образом, любую деталь можно представить как совокупность МП, каждый из которых выполняет определенные служебные функции детали. При классификации МП в качестве первого классификационного признака МП принято его служебное назначение, поэтому различают три их класса: модули поверхностей базирующих (МПБ), модули поверхностей рабочих (МПР) и модули поверхностей связующих (МПС). Эти классы представлены на рис. 5.8, 5.9 и 5.10.

Рис. 5.8. Классификация модулей поверхностей базирующих

Рис. 5.9. Классификация модулей поверхностей рабочих

Рис. 5.10. Классификация модулей поверхностей связующих

МПБ характеризуются наличием трех поверхностей, предназначенных для расположения шести опорных точек, лишающих деталь шести степеней свободы. Таким образом, классификационным признаком МПБ был принят конструкторско-геометрический признак, отражающий сочетание геометрических форм. Классы рабочих и связующих поверхностей подразделяются каждый на два подкласса по геометрической форме поверхностей. Принципиальным отличием данной классификации является то, что в качестве первого классификационного признака выступает служебное назначение МП. Это позволяет однозначно разделить все поверхности любой детали на сочетания поверхностей. Таким образом, модульная технология основана на типизации технологических процессов изготовления МП. В основу проектирования модульной технологии должен быть положен банк типовых технологических процессов изготовления МП, разработанных с использованием последних достижений науки и техники.

Рис. 5.11. Классификация модулей поверхностей одного наименования

Дальнейшая классификация МП одного наименования осуществляется по следующим признакам: геометрическая точность, шероховатость, размеры заготовки (рис. 5.11). На рис. 5.12 приведен эскиз МПБ211. Для каждого МП должна быть разработана группа технологических процессов При изготовлении МП, вследствие того, что он содержит несколько поверхностей, потребуется несколько технологических переходов. В то же время за одну операцию модульного технологического процесса может обрабатываться несколько МП одного или нескольких наименований. Для такой обработки вводится понятие технологический блок — совокупность технологических и вспомогательных переходов по изготовлению одного МП. Степень детализации технологического блока изготовления должна быть ограничена. Типовой технологический блок должен включать метод обработки, последовательность технологических переходов и инструментальную наладку. Количество рабочих ходов, режимы резания и величина рабочего наладочного размера должны устанавливаться для конкретных технологических систем, заготовок и схем базирования заготовки.

Рис.5.12. Эскиз модуля поверхностей базирующих 211

Рис. 5.13. Возможные варианты изготовления модуля поверхностей базирующих 211

На рис. 5.13 приведены два варианта технологического блока изготовления МПБ211. Имея технологические блоки, разработка модульного технологического процесса сводится к определению и назначению последовательности обработки МП деталей. Это с учетом наличия типовых технологических блоков упрощает и снижает трудоемкость проектирования технологических процессов изготовления деталей.

|

|||||||||

|

Последнее изменение этой страницы: 2016-12-17; просмотров: 1701; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.188.66.13 (0.027 с.) |