Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Обработка на валах шпоночных пазовСодержание книги

Поиск на нашем сайте

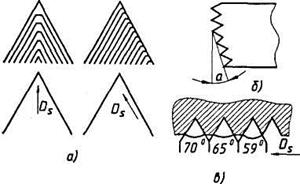

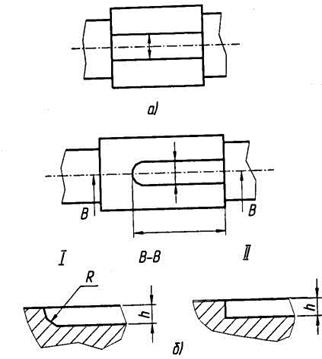

Наибольшее распространение в машиностроении получили призматические и сегментные шпонки. Шпоночные пазы для призматических шпонок могут быть сквоз-ными (рис. 1.26, а), закрытыми с одной стороны (рис. 1.26, б), закрытыми с двух сторон, т. е. глухими (рис. 1.27, в). Наименее технологич-

Рис. 1.26. Виды шпоночных пазов: а —сквозные; б — закрытые с одной стороны (/—с радиусным выходом; II—с выходом под концевую фрезу)

ными являются глухие шпоночные пазы. Предпочтительнее приме-нение сквозных пазов и пазов закрытых с одной стороны, но с радиусным выходом. К технологическим задачам при обработке шпоночных пазов от-носятся требования по точности ширины паза (по IT9), глубины паза (с рядом отклонений: + 0,1; + 0,2; + 0,3), длины (по IT15). Требуется обеспечить также симметричность расположение паза относительно оси шейки, на которой он расположен. Установка валов при обработке пазов обычно производится на призме или в центрах (рис. 1.27). При проектировании техмаршрута операция «фрезеровать шпо-ночный паз» располагается после обтачивания шейки, до ее шлифо-вания, так как вследствие удаления части материала посадочное место вала иногда деформируется. Шпоночные пазы изготовляются различными способами в зави-симости от конфигурации паза и вида применяемого инструмента; они выполняются на горизонтально-фрезерных или вертикально-фрезерных станках общего назначения или специальных.

Рис. 1.27. Методы фрезерования шпоночных пазов: а —дисковой фрезой с продольной подачей; б— концевой фрезой с продольной подачей; в — шпоночной фрезой с маятниковой подачей; г — дисковой фрезой с вертикальной пода-чей

Сквозные и закрытые с одной стороны шпоночные пазы изготов-ляются фрезерованием дисковыми фрезами (рис. 1.27, а). Фрезерование пазов производится за один-два рабочих хода. Этот способ наиболее производителен и обеспечивает достаточную точность ширины паза. Применение этого способа ограничивает конфигурация пазов: за-крытые пазы с закруглениями на концах не могут выполняться этим способом; они изготовляются концевыми фрезами за один или несколько рабочих ходов (рис. 1.27, б). Фрезерование концевой фрезой за один рабочий ход производится таким образом, что сначала фреза при вертикальной подаче прохо-дит на полную глубину паза, а потом включается продольная подача, с которой шпоночный паз фрезеруется на полную длину. При этом способе требуется мощный станок, прочное крепление фрезы и обильное охлаждение. Вследствие того, что фреза работает в основном своей периферийной частью, диаметр которой после заточки несколько уменьшается, то в зависимости от числа переточек фреза дает неточный размер паза по ширине. Для получения по ширине точных пазов применяются специаль-ные шпоночно-фрезерные станки с маятниковой подачей, работаю-щие концевыми двуспиральными фрезами с торцовыми режущими кромками. При этом способе фреза врезается на 0,1...0,3 мм и фрезерует паз на всю длину, затем опять врезается на ту же глубину, как и в предыдущем случае, и фрезерует паз опять на всю длину, но в другом направлении (рис. 1.27, в). Отсюда и происходит определение метода — «маятниковая подача». Этот способ является наиболее рациональным для изготовления шпоночных пазов в серийном и массовом производствах, так как дает вполне точный паз, обеспечивающий полную взаимозаменяемость в шпоночном соединении. Кроме того, поскольку фреза работает торцовой частью, она будет долговечнее, так как изнашивается не периферическая ее часть, а торцовая. Недостатком этого способа является значительно большая затрата времени на изготовление паза по сравнению с фрезерованием за один рабочий ход и тем более с фрезерованием дисковой фрезой. Отсюда вытекает следующее: 1) метод маятниковой подачи надо применять при изготовлении пазов, требующих взаимозаменяемости; 2) фрезеровать пазы за один рабочий ход нужно в тех случаях, когда допускается пригонка шпонок по канавкам. Сквозные шпоночные пазы валов можно обрабатывать на стро-гальных станках. Пазы на длинных валах, например, на ходовом вале токарного станка, строгают на продольно-строгальном станке. Пазы на коротких валах строгают на поперечно-строгальном стан-ке — преимущественно в единичном и мелкосерийном производст-вах. Шпоночные пазы под сегментные шпонки изготовляются фрезе-рованием с помощью дисковых фрез (рис. 1.27, г). Шпоночные пазы в отверстиях втулок зубчатых колес, шкивов и других деталей, надевающихся на вал со шпонкой, обрабатываются в единичном и мелкосерийном производствах на долбежных станках, а в крупносерийном и массовом — на протяжных станках. На рис. 1.28 показано протягивание шпоночного паза в заготовке зубчатого коле-

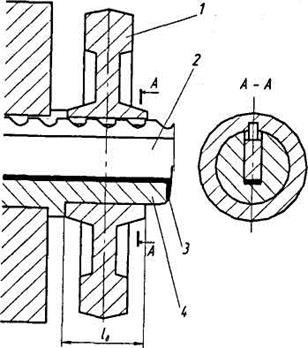

Рис. 1.28. Протягивание шпоночного паза в отверстии

са на горизонтально-протяжном станке. Заготовка 1 насаживается на направляющий палец 4, внутри которого имеется паз для направления протяжки 2. Когда канавка протягивается за 2—3 рабочих хода, то под протяжку помещают подкладку 3.

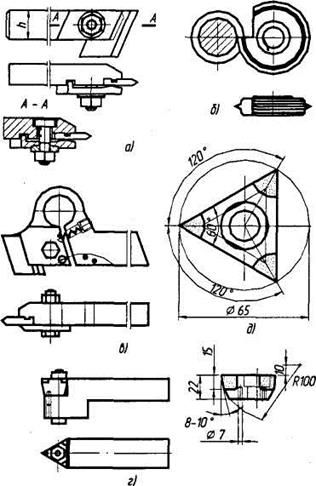

ОБРАБОТКА НА ВАЛАХ ШЛИЦЕВ Шлицевые соединения широко применяются в машиностроении (станкостроении, автомобиле- и тракторостроении и других отрас-лях) для неподвижных и подвижных посадок. Различают шлицевые соединения прямоугольного, эвольвентного и треугольного профиля. В наиболее часто используемых шлицевых соединениях прямо-угольного профиля сопряженные детали центрируются тремя способами (рис. 1.29): — центрированием втулки (или зубчатого колеса) по наружному диаметру (D) шлицевых выступов вала; — центрированием втулки (или зубчатого колеса) по внутренне-му диаметру (d) шлицев вала (т. е. по дну впадины); — центрированием втулки (или зубчатого колеса) по боковым сторонам (b) шлицев. Центрирование по D наиболее технологично, но его использование ограничивается в основном неподвижными шлицевыми соеди-

Рис. 1.29. Виды центрирования шлицевых соединений

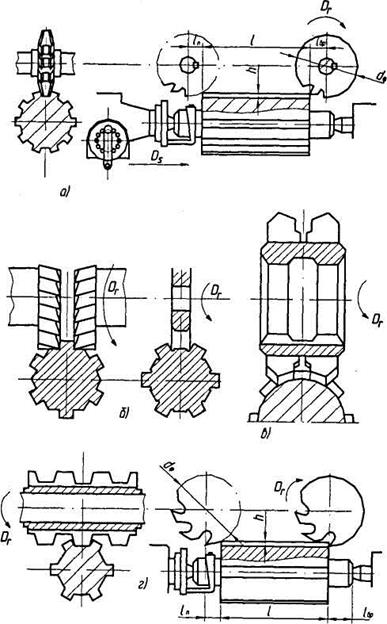

нениями, не требующими повышенной твердости. Центрирование по (d) применяется в тех случаях, когда элементы шлицевого соеди-нения используются для подвижных сопряжений, подвергнутых за-калке. Центрирование по «b» применимо в случае передачи больших крутящих моментов с реверсированием вращения. Технологический процесс изготовления шлицев валов зависит от того, какой принят способ центрирования вала и втулки, т. е. термо-обрабатываются или нет поверхности шлицев. Приведем в качестве примера маршруты обработки шлицев на ва-лах соответственно не подвергаемых и подвергаемых термообработке: — черновая токарная обработка, чистовая токарная обработка и шлифование цилиндрических поверхностей под нарезание шлицев, нарезание шлицев, снятие заусенцев и промывка; — черновая токарная обработка, чистовая токарная обработка, нарезание шлицев с припуском под шлифование, фрезерование ка-навок для выхода круга при шлифовании центрирующей поверхно-сти внутреннего диаметра (если на первой операции применяется фреза без усиков), термическая обработка, шлифование поверхно-стей шлицев, снятие заусенцев и промывка. Шлицы на валах и других деталях изготовляются различными способами, к числу которых относятся: фрезерование, строгание (шлицестрогание), протягивание (шлицепротягивание), накатыва-ние (шлиценакатывание), шлифование. Фрезерование шлицев на валах небольших диаметров (до 100 мм) обычно производится за один рабочих ход, больших диаметров — за два рабочих хода. Черновое фрезерование шлицев, в особенности больших диаметров, иногда производится фрезами на горизонталь-но-фрезерных станках, имеющих делительные механизмы. Фрезеровать шлицы можно способом, изображенным на рис. 1.30, б, позволяющим применять более дешевые фрезы, чем фреза, изображенная на рис. 1.30, а.

Рис. 1.30. Способы фрезерования шлицев

Более производительным способом является одновременное фрезерование двух шлицевых канавок двумя дисковыми фрезами специального профиля (рис. 1.30, в). Чистовое фрезерование шлицев дисковыми фрезами производится только в случае отсутствия специального станка или инструмента, так как оно не дает достаточной точности по шагу и ширине шлицев. Более точное фрезерование шлицев производится методом обкатки при помощи шлицевой червячной фрезы (рис. 1.30, г). Фреза по-

мимо вращательного движения имеет продольное перемещение вдоль оси нарезаемого вала. Этот способ является наиболее точным и наиболее производительным. Окончательная обработка шлицев по методу обкатки производится чистовым фрезерованием червячными шлицевыми фрезами высо-кого класса точности (АА и А). При центрировании втулки (или зубчатого колеса) по внутреннему диаметру шлицев вала как червячная, так и дисковая фреза должна иметь «усики», вырезающие канавки у основания шлица, чтобы не было заедания во внутренних углах; эти канавки необходимы также при шлифовании по боковым сторонам и внутреннему диаметру. Шлицестрогание реализуется, как правило, на специальных стан-ках полуавтоматах, которые могут работать как отдельно, так и будучи встроенные в автоматическую линию. Этим методом чаще всего обрабатываются сквозные шлицы или шлицы, у которых предусмотрен выход для резцов. Все шлицы нарезаются одновременно. При этом обработка ведется набором фасонных резцов, установленных с возможностью пере-мещаться в радиальном направлении. Число резцов равно числу па-зов нарезаемого вала. Обрабатываемая заготовка расположена вертикально и ей сообщается возвратно-поступательное перемещение вдоль оси. Перед каждым перемещением заготовки вверх резцы перемещаются по направлению к оси заготовки на величину поперечной подачи. Рабочим движением является перемещение заготовки вверх. При ее перемещении вниз резцы отводятся от обрабатываемой поверхности, чтобы избежать трения о заготовку. Этот процесс высокопроизводителен и используется в крупносерийном и массовом производстве. Шлицестрогание обеспечивает шероховатость поверхности Ra = 3,2...0,8 мкм. Шлицепротягивание сквозных шлицев производится цепными протяжками, профиль которых соответствует профилю шлицевого паза. Каждый паз протягивается отдельно, а для обработки всех пазов используется делительное устройство. Для обработки несквозных шлицев используются блочные про-тяжки с независимой установкой и перемещением резцов в радиальном направлении (рис. 1.31). Возможна также обработка шлицев с использованием так назы-ваемых охватывающих протяжек. Однако из-за сложности инстру-мента этот процесс применяется сравнительно редко. Шлицепротягивание обеспечивает шероховатость поверхности Ra= 1,6...0,8 мкм.

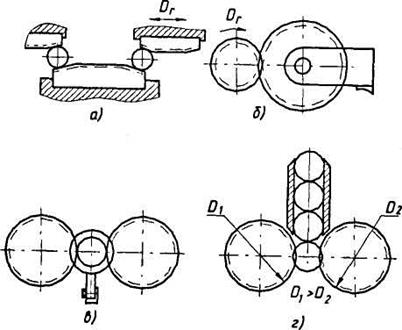

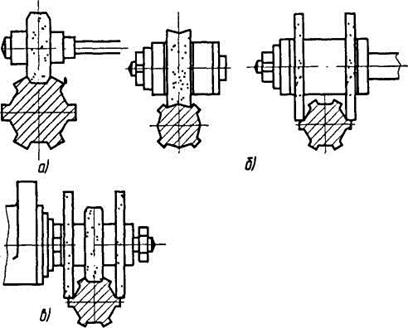

Шлиценакатывание без нагрева детали осуществляется роликами, имеющими профиль, соответствующий форме поперечного сечения шлицев. Вращающиеся на осях ролики (диаметром 100 мм) по одному на каждый шлиц расположены радиально в сегментах массивного корпуса накатной головки (рис. 1.32). При передвижении головки полетали свободно вращающиеся ро-лики, вдавливаясь в поверхность вала, образуют на ней шлицы соответствующей профилю ролика формы. Все шлицы накатываются одновременно, без вращения детали. На специальных станках для накатывания шлицев накатная го-ловка размещается на салазках, для которых направляющими служат валы, соединяющие две массивные стойки. Салазки перемещаются приводом от гидроцилиндра, расположенного в задней стойке. В передней стойке находится гидравлический зажимной патрон, в котором закрепляется обрабатываемая заготовка. Каждый ролик независимо регулируется на требуемую высоту. Головка как самостоятельный узел снимается со станка, не нарушая расположения роликов. На смену роликов затрачивается 5—10 мин, на наладку станка — около 30 мин. На таких станках наибольшее число накатываемых шлицев дохо-дит до 18, наименьшее составляет 8...10 (на валах диаметром 16 мм). Продольная подача — до 15 мм/с. Получаемая точность шлицев по шагу — 0,04 мм, непрямолинейность не превышает — 0,04 мм на 100 мм длины.

Процесс накатывания весьма производителен, так как все шлицы накатываются одновременно, при малой затрате времени, с достаточно высокой точностью. Шлифование шлицев осуществляется в следующих случаях. При центрировании шлицевых валов по наружному диаметру шлифуют только наружную цилиндрическую поверхность вала на обычных круглошлифовальных станках; шлифование впадины (т. е. по внутреннему диаметру шлицев вала) и боковых сторон шлицев не применяется. При центрировании шлицевых валов по внутреннему диаметру шлицев фрезерование последних дает точность обработки по внут-реннему диаметру до 0,05...0,06 мм, что не всегда является достаточным для точной посадки. Если шлицевые валы после чернового фрезерования прошли тер-мическую обработку в виде улучшения или закалки, то после этого они не могут быть профрезерованы начисто; их необходимо шлифовать по поверхностям впадины (т. е. по внутреннему диаметру) и боковым сторонам шлицев. Наиболее производителен способ шлифования фасонным кругом (рис. 1.33, а), но при этом шлифовальный круг изнашивается неравномерно ввиду неодинаковой толщины снимаемого слоя у боковых сторон и впадины вала, поэтому требуется

Рис. 1.33. Схема шлифования шлицев на валах: а—фасоннымкругом; б—в две операции одним и двумя кругами; в —тремя кругами

частая правка круга. Несмотря на это, данный способ широко распространен в машиностроении.

Обычно вал поворачивается автоматически после каждого двойного хода стола станка. Но такой способ шлифования менее производителен, чем первый. Для объединения двух операций шлифования в одну применяются станки, на которых шлицы шлифуются одновременно тремя кру-гами: один шлифует впадину, а два других — боковые поверхности шлицев (рис. 1.33, в). На рис. 1.34 дана схема правки тремя алмазными карандашами фасонного шлифовального круга, показанного на рис. 1.33, а.

6.1.5.3. ОБРАБОТКА НА ВАЛАХ РЕЗЬБОВЫХ ПОВЕРХНОСТЕЙ

В машиностроительном производстве применяют цилиндрические резьбы — крепежные и ходовые, а также конические резьбы. Основной крепежной резьбой является метрическая резьба тре-угольного профиля с углом профиля 60°. Применяются ходовые резьбы с прямоугольным и трапецеидаль-ным профилем; последние бывают однозаходные и многозаходные. Резьба может быть наружная (на наружной поверхности детали) и внутренняя (на внутренней поверхности детали). Наружную резьбу можно изготовлять различными инструментами: резцами, гребенками, плашками, самораскрывающимися резь-бонарезными головками, дисковыми и групповыми фрезами, шли-фовальными кругами, накатным инструментом. Для изготовления внутренней резьбы применяют резцы, метчики, раздвижные метчики, групповые фрезы, накатные ролики. Тот или иной метод нарезания резьбы применяется в зависимости от профиля резьбы, характера и типа материала изделия, объема производственной программы и требуемой точности.

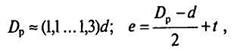

Основные способы формообразования резьбовых поверхностей с указанием границ степеней точности резьбы и параметров шероховатости приведены в табл. 1.3. Нарезание резьб осуществляется на резьбонарезных и резьбофре-зерных станках и полуавтоматах, гайконарезных автоматах, резьбо-накатных, резьбошлифовальных, токарных и других станках. Нарезание резьбы резцами и резьбовыми гребенками. Наружную и внутреннюю резьбы можно обработать на токарных станках. Это малопроизводительный процесс, так как обработка осуществляется за несколько рабочих ходов и требует высокой квалификации рабочего. Достоинством метода является универсальность оборудования, инструмента и возможность получить резьбу высокой точности. На токарных станках нарезают точные резьбы на ответственных деталях, а также нестандартные резьбы и резьбы большого диаметра. Для повышения точности резьбы осуществляют как черновые, так и чистовые рабочие ходы разными резцами. Различают два способа нарезания треугольной резьбы: 1) радиальное движение подачи; 2) движение подачи вдоль одной из сторон профиля. Первый способ более точный, но менее производительный, по-этому рекомендуется черновые рабочие ходы делать вторым спосо-бом, а чистовой — первым (рис. 1.35, а). Для повышения производительности обработки резьбы применяют резьбовые гребенки — круглые и призматические. Обычно шири-ну гребенки принимают равной не менее чем шести шагам. При ис-пользовании гребенок снятие стружки выполняют несколько зубьев (рис. 1.35, б) и число рабочих ходов может быть уменьшено до одного. Для скоростного нарезания резьбы применяют резцы, оснащенные твердым сплавом, а также наборы резцов (рис. 1.35, в).

Рис. 1.35. Схемы нарезания резьб: а —с радиальной подачей и с подачей вдоль одной из сторон; б—расположение зубьев резьбовой гребенки; в — набором резцов

Рис. 1.36. Резцы для нарезания резьбы: а — призматические; б круглые; в — с пружинной державкой; г — с трехрезцовой головкой; д — трехрезцовая пластина Конструкции некоторых типов резцов приведены на рис. 1.36. Резцы должны быть расположены строго перпендикулярно оси станка, а их передние поверхности должны быть расположены на высоте центров станка. При другом их положении резьба будет нарезана с неправильным углом профиля. Высокие требования, предъявленные к заточке резцов и сохране-нию правильного профиля, привели к внедрению в производство фасонных резьбовых резцов — призматических и круглых (дисковых). У этих резцов размеры элементов профиля резьбы выдерживаются более точно, чем у обычных, так как такие резцы затачиваются по передней поверхности, а полученные на этапе изготовления задние поверхности остаются неизменными. Стремление разгрузить работу чистового резца и повысить произ-водительность привело к созданию гребенок. Гребенки, подобно резцам, бывают плоские, призматические и круглые и отличаются от резцов тем, что режут одновременно несколькими режущими кромками. Для разделения работы резания концы зубьев гребенки стачиваются от одного края гребенки к другому, так что глубина резания постепенно увеличивается. Плоские гребенки применяются для нарезания треугольной резьбы с малым углом подъема, тангенциальные — с большим углом подъема. Круглые дисковые и призматические гребенки по сравнению с плоскими имеют то преимущество, что они затачиваются только по передней поверхности; допускают большее число переточек и, зна-чит, имеют больший срок службы. Токарные станки применяются для нарезания резьбы преимуще-ственно для: — нарезания резьбы на поверхностях, предварительно обрабо-танных на токарном станке, благодаря чему обеспечивается правильное положение резьбы относительно других поверхностей; — нарезания очень точных длинных винтов (в этом случае токар-ный станок, работающий одним резцом, имеет преимущество перед всеми другими методами, в том числе и перед фрезерованием) при выполнении работ, подходящих для резьбофрезерного станка, когда его нет или объем партии мал; — нарезания резьб большого диаметра, нестандартного профиля или шага, а также вообще во всех случаях, когда приобретение подходящих плашек и метчиков не оправдывается объемом производства; — нарезания прямоугольных резьб, чистовое фрезерование ко-торых невозможно, а применение плашек и метчиков хотя и возможно, но затруднительно, особенно при обработке крупных заготовок. К недостаткам нарезания резьбы на токарных станках относятся низкая производительность, уступающая другим методам нарезания резьбы, а также зависимость точности обработки среднего диаметра от квалификации рабочего. Применение гребенок позволяет несколько повысить точность, но и в этом случае она обычно получается ниже, чем при нарезании плашками и метчиками. Резьбу после нарезания резцом иногда калибруют точными плаш-ками (часто вручную). Таким образом, нарезание резьбы на токарном станке применяется преимущественно в единичном и мелкосерийном производствах, а в крупносерийном и массовом производствах — главным образом, для нарезания длинных или точных резьб. В крупносерийном и массовом производствах используется наре-зание резьбы вращающимися резцами, так называемым вихревым методом. При этом заготовка закрепляется в центрах токарно-винторезного станка или в патроне. В процессе работы она медленно вращается. В специальной головке, установленной на суппорте станка, закрепляется резец. Головка, вращающаяся с большой скоростью от специального привода, расположена эксцентрично относительно оси нарезаемой резьбы. Таким образом, при вращении головки, резец, закрепленный в ней, описывает окружность, диаметр которой больше наружного диаметра резьбы. Периодически (один раз за каждый оборот головки) резец сопри-касается с обрабатываемой поверхностью по дуге и за каждый оборот головки прорезает на заготовке серповидную канавку, имеющую профиль резьбы. За каждый оборот вращающейся заготовки, головка перемещается вдоль оси детали на величину шага резьбы. Головку наклоняют от-носительно оси детали на величину угла подъема винтовой линии резьбы. При вихревом нарезании резьбы скорость главного движения реза-ния, соответствующая скорости вращения резца, V= 150...400 м/мин, круговая подача S = 0,2...0,8 мм за один оборот резца. В некоторых конструкциях головок закрепляют четыре резца: два резца прорезают канавку, третий формирует профиль резьбы, четвертый зачищает заусенцы. Параметры настройки, показанные на рис. 1.37, рассчитываются следующим образом:

где d — наружный диаметр нарезаемой резьбы; t — глубина профиля резьбы.

Нарезание резьбы метчиками, плашками и самораскрывающимися резьбонарезными головками производится на различных станках. Внутренние резьбы нарезают обычно машинными метчиками на резьбонарезных, сверлильных, револьверных, а также на агрегатных станках, полуавтоматах и автоматах в зависимости от масштаба производства. Станки должны иметь быстродействующий реверс

Рис. 1.38. Инструменты для нарезания резьбы: а —плашка; б — самораскрывающаяся резьбовая головка

шпинделей для быстрого изменения направления рабочего движения на обратное, когда резьба нарезана. Для нарезания резьбы метчиками применяются различные типы патронов: жесткие, плавающие, самовыключающиеся при соприкосновении с упором, самовыключающиеся при перегрузке крутящим моментом и др. Жесткие патроны применяют на автоматах и полуавтоматах, а также на станках с ЧПУ. При большом отклонении от соосности метчика и отверстия применяют плавающие. В массовом и крупносерийном производстве получили широкое распространение метчики сборной конструкции (резьбонарезные головки), которые могут нарезать резьбу без реверсирования. Наружные резьбы невысокой точности (7...8 степеней точности) нарезают обычными круглыми плашками. Плашками с доведенными режущими кромками можно калибровать резьбы пятой степени точности. Основной недостаток всех типов плашек — это необходимость свинчивания их по окончанию резания, что снижает производительность и несколько ухудшает качество резьбы. Плашками нарезают резьбу как вручную, так и на различных станках токарной, сверлильной, резьбонарезной групп. Круглые плашки (рис. 1.38, а) устанавливают на станках в специальных патронах и закрепляют тремя-четырьмя винтами. Нарезание плашками — малопроизводительный процесс. Нарезание наружной резьбы резьбонарезными самооткрываю-щимися головками значительно точнее, производительнее и отличается большей точностью, чем ранее рассмотренные методы; оно на-

Рис. 1.39. Схемы фрезерования резьбы: а — дисковой фрезой; б — групповой (гребенчатой) фрезой

ходит широкое применение в серийном и массовом производстве (рис. 1.38, б). Вращающиеся головки используют на токарных автоматах и по-луавтоматах. Фрезерование резьбы широко распространено в серийном и мас-совом производствах и применяется для нарезания наружных и внутренних резьб на резьбофрезерных станках (рис. 1.39). Оно осуществляется двумя основными способами: дисковой фрезой (рис. 1.39, а) и групповой (гребенчатой) фрезой (рис. 1.39, б). Нарезание дисковой фрезой применяют при нарезании резьб с большим шагом (Р) и круглым профилем и главным образом для предварительного нарезания трапецеидальных резьб за один, два или три рабочих хода. При нарезании фреза вращается и совершает поступательное движение вдоль оси заготовки, причем перемещение за один оборот заготовки должно точно соответствовать шагу резьбы. Гребенчатая резьбовая фреза представляет собой набор нескольких дисковых резьбовых фрез. Полное нарезание происходит за 1,2 оборота заготовки (0,2 оборота необходимы для полного врезания и перекрытия места врезания). Фрезерование дисковой фрезой часто применяют как черновую обработку перед нарезанием резьбы резцом. Фрезерование гребенчатой фрезой — применяется для получения коротких резьб с мелким шагом. Длина фрезы обычно принимается на 2...5 мм больше длины фрезеруемой детали. Групповая фреза устанавливается параллельно оси детали, а не под углом, как дисковая фреза. Нарезание резьбы с большим углом подъема гребенчатой фрезой затруднительно. Фрезерование резьбы является одним из наиболее производи-тельных методов обработки резьбы. Шлифование резьб выполняют чаще всего после термической об-работки заготовок. Резьбошлифование может быть наружным и внутренним, осуществляется на различных резьбошлифовальных стан-

ках. Существуют следующие способы шлифования резьбы: однопрофильным кругом; многопрофильным кругом с продольным движением подачи; врезное; широким многопрофильным кругом. Шлифование однопрофильным кругом является универсальным и точным методом. Его применяют для изготовления метчиков, резь-бовых пробок, резьбовых колец и т. п. Многопрофильные круги, шлифующие резьбу с продольным дви-жением подачи, имеют заходную конусную часть. В обработке участвуют все нитки шлифовального круга, что является преимуществом перед врезным шлифованием, так как увеличивает производительность. В массовом производстве успешно применяют высокопроизводи-тельный метод шлифования резьбы — бесцентровое шлифование. Резьбонакатывание (выдавливание) осуществляется последова-тельным или одновременным копированием путем пластического деформирования профиля накатного резьбового инструмента на за-данном участке заготовки. Накатывание наружной резьбы можно осуществлять на резьбона-катных и специальных автоматических двумя способами: плоскими плашками (рис. 1.40, а) и накатными роликами (рис. 1.40, б — г). На практике широко распространено накатывание резьбы роли-ками с радиальным продольным и тангенциальным движениями по-

дачи. Наибольшее распространение получил способ накатывания резьбы двумя роликами (рис. 1.40, в). Более производительным является накатывание с тангенциальным движением подачи (рис. 1.40, г). Станки, работающие такими способами, называют двух- и трехцикличными. Наибольшей производительности достигают применением многоцикличных резьбонакатных авто-матов (рис. 1.41).

Накатывание резьбы в отверстиях осуществляют бесстружечными метчиками, роликами и накатными головками. При накатывании внутренней резьбы в глубоких отверстиях применяют схему с осевым движением подачи ролика. Накатыванием можно получить резьбы диаметром 0,3...150 мм на деталях из сталей твердостью НВ 120...340, а также из цветных металлов и сплавов.

|

|||||||||||||

|

Последнее изменение этой страницы: 2016-12-17; просмотров: 5619; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.144.9.183 (0.01 с.) |

Шлифовать шлицы можно в две отдельные операции (рис. 1.33, б); в первой шлифуют только впадины (по внутреннему диаметру), а во второй — боковые стороны шлицев. Для уменьшения износа шлифовального круга после каждого хода стола вал поворачивается, и, таким образом, шлифовальный круг обрабатывает впадины постепенно, одну за другой.

Шлифовать шлицы можно в две отдельные операции (рис. 1.33, б); в первой шлифуют только впадины (по внутреннему диаметру), а во второй — боковые стороны шлицев. Для уменьшения износа шлифовального круга после каждого хода стола вал поворачивается, и, таким образом, шлифовальный круг обрабатывает впадины постепенно, одну за другой.