Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Тепловые деформации технологической системыСодержание книги

Поиск на нашем сайте

Исследование тепловых явлений при резании металлов до последнего времени обычно связывалось с изучением вопросов стойкости. Однако эти явления оказывают большое влияние и на точность обработки. Механическая работа резания почти целиком превращается в теплоту, которая распределяется между стружкой, обрабатываемой деталью и инструментом. Некоторая часть рассеивается в окружающую среду.

Рис. 2.45. Вылет резца

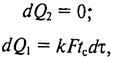

Большая часть теплоты резания уходит со стружкой (60...90 %). В резец переходит незначительное количество тепла (3...5 %). Тем не менее, температура лезвия может достигать весьма высоких значений (1000...1200°С), что, естественно, вызывает и нагрев тела резца. Рассмотрим расчет тепловых удлинений резца (рис. 2.45) в зависимости от времени обработки при следующих принятых допущениях: — количество теплоты Q, притекающее к резцу в процессе резания в единицу времени есть постоянная величина; — в каждый данный момент температура различных точек головки резца одинаковая. Итак, обозначим: — Q - количество теплоты, притекающее к резцу в процессе резания в единицу времени; — Q1- количество теплоты, отдаваемое резцом в единицу времени в окружающую среду; — Q2 - количество теплоты, идущее на повышение теплосодержания и вызывающее рост температуры, а, следовательно, и удлинение резца. Таким образом, притекающая к резцу теплота идет частично на повышение теплосодержания и частично рассеивается. В таком случае, учитывая изменение за бесконечно малый промежуток времени dt получим:

где dQ1 — количество теплоты, отдаваемое резцом за бесконечно малый промежуток времени; dQ2 — повышение теплосодержания за бесконечно малый промежуток времени.

где h — коэффициент теплоотдачи (кал/м2·с·град); F — поверхность резца, отдающая теплоту (м2); t — превышение средней температуры резца над температурой окружающего пространства в данный момент.

где m — масса резца; c — удельная теплоемкость. При наступлении теплового равновесия температура резца стабилизируется, т. е.

где tc — разность между максимальной средней температурой резца и температурой окружающей среды. Тогда

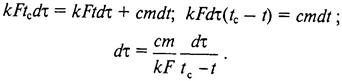

При расчете принималось, что Q есть постоянная величина в процессе резания, поэтому

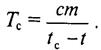

Обозначим

Тогда

Рассмотрим уравнение теплового удлинения резца.

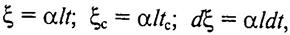

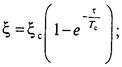

где α — коэффициент линейного удлинения тела резца; l — длина рабочей части резца; ζ — удлинение резца в какой-то момент; ζс — удлинение резца, соответствующее тепловому равновесию, откуда

Подставим эти значения в формулу

Проинтегрируем

или

Зависимость теплового удлинения резца от времени обработки при непрерывной работе показана на рис. 2.46. На рис. 2.47, а приведены кривые изменения длины резца при его нагревании и охлаждении. На рис. 2.47, б приведены схемы изменения размеров резца при изготовлении партии деталей и образования погрешностей размера и формы деталей.

Рис. 2.46. Зависимость удлинения резца от времени работы

В зависимости от соотношений времени работы и перерывов возможны три случая: Т — τр ≥ 4·Tc → погрешность ∆ = 2·ζc;

Рис. 2.47. Схемы изменения удлинения резца при работе с перерывами: τp — время работы; τн — время перерыва

Т – τр >> τпер → погрешность рассчитывается по формуле

τр ≈ τпер погрешность ∆ = ∆·ζ.

|

||||

|

Последнее изменение этой страницы: 2016-12-17; просмотров: 375; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.23.101.75 (0.008 с.) |