Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Конструкционное обеспечение технологичности механической обработки отливокСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

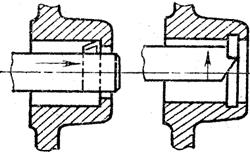

Механическая обработка принадлежит к числу наиболее трудоемких и дорогих способов изготовления деталей и составляет до 70% стоимости изделия. Нужно помнить, что механическая обработка даже простейшего элемента детали неизбежно связана с затратами времени и средств. Так, например, в условиях крупносерийного или массового производств корпусных деталей машин простое сверление какого-либо отверстия приводит к необходимости установки в производственной поточной линии по их обработке дополнительного станка, специально предназначенного для выполнения только одной этой операции. В связи с этим механической обработке у литых деталей машин подвергают только их посадочные, привалочные и опорные поверхности, а также те поверхности, выполнение которых литьем неосуществимо или нерационально – узкие углубления, малые отверстия и т. п. Для снижения затрат на механическую обработку при конструировании литых деталей машин необходимо соблюдать следующие основные правила, направленные на максимальное сокращение трудоемкости обработки при одновременном обеспечении надлежащего качества изделия. - Деталь должна быть достаточно жесткой и удобной для ее закрепления и обработки на металлорежущих станках, так как в противном случае потребуется применение сложных и дорогостоящих станочных приспособлений. - Обрабатываемые поверхности необходимо четко отделять от черных (необрабатываемых). Рекомендации по разработке сопряжений обрабатываемых поверхностей отливок с их черными поверхностями рассмотрены в подразд. 1.5 данной работы. - Конфигурация детали должна обеспечивать удобный (рис. 2.22, а) подход режущего инструмента к ее обрабатываемым поверхностям. В связи с этим крайне нежелательно наличие обрабатываемых поверхностей во внутренней полости корпусной детали (рис. 2.22, б).

Рис. 2.22. Примеры обеспечения удобства подхода режущего инструмента к обрабатываемым поверхностям детали

На рис. 2.22, в показано, как с помощью изменения конструкции закрепления смазочной шестерни исключена обработка в труднодоступном месте картера редуктора. - Конфигурация детали (помимо удобства подхода) должна также обеспечивать удобное врезание и выход режущего инструмента. Так, например, во избежание увода и поломки сверл поверхность детали, с которой соприкасается сверло в начале сверления, и поверхность детали, имеющаяся на выходе сверла, должны быть перпендикулярны к его оси (рис. 2.23, а). В свою очередь оси отверстий рекомендуется располагать перпендикулярно базовой плоскости детали (рис. 2.23, б), поскольку угловое расположение отверстий (рис. 2.22, а; 2.23, в) потребует предварительной подфрезеровки его входного участка и установки изделия на станке с поворотным столом или в поворотном станочном приспособлении, что усложняет обработку и повышает ее стоимость.

Рис. 2.23. Примеры обеспечения удобства врезания и выхода сверла

- Площадь обрабатываемых поверхностей детали необходимо всемерно сокращать до конструктивно необходимого минимума (рис. 2.24). В особенности это относится к посадочным отверстиям корпусных деталей (рис. 2.24, г), для которых требуется высокая точность исполнения их формы и размеров.

Рис. 2.24. Примеры конфигураций основных элементов литых корпусных деталей, позволяющих сократить площади их обрабатываемых поверхностей: А – опорных фланцев; б – платиков; в – опорных лап; г – посадочных отверстий подшипниковых гнезд

- Плоские обрабатываемые поверхности нужно располагать так, чтобы эти поверхности можно было обрабатывать «напроход» (сквозным способом) со свободным входом и выходом режущего инструмента за пределы этих поверхностей. На рис. 2.25, а показана нетехнологичная конструкция корпусной детали, так как ход режущего инструмента (торцовой фрезы) вдоль ее обрабатываемой поверхности ограничен стенками детали. Поэтому каждую деталь приходится обрабатывать индивидуально, затрачивая много времени на подвод, вывод фрезы и настройку инструмента «в размер».

Рис. 2.25. Пример возможного перевода детали на сквозную обработку ее плоской поверхности

В конструкции с выступающей обрабатываемой поверхностью (рис. 2.25,б) фреза, которую предварительно устанавливают на необходимую высоту (одинаковую для всей партии этих деталей, поступившей на обработку), работает напроход, обрабатывая плоскость с одинаковой шероховатостью по всей ее поверхности при высокой производительности. Конфигурация бобышек, которая показана на рис. 2.26,а, не позволяет применить сквозную обработку их поверхностей, предназначенных под крепежные гайки. Эти поверхности в рассматриваемом случае приходится обрабатывать каждую отдельно.

Рис. 2.26. Пример целесообразной конфигурации обрабатываемых поверхностей бобышек Изменив соответствующим образом форму бобышек (рис. 2.26, б), их поверхности можно обрабатывать напроход. В конструкции корпуса редуктора, показанной на рис. 2.27, а, торцы подшипниковых гнезд расположены в одной плоскости. В связи с этим их можно фрезеровать напроход торцовыми фрезами, предварительно установленными на необходимый размер, чего не позволяет сделать конструкция корпуса, которая изображена на рис. 2.27, б.

Рис. 2.27. Пример целесообразного расположения торцов подшипниковых гнезд корпусной детали Сквозная обработка резко повышает производительность. Она устраняет переналадку станка при обработке торцов других подшипниковых гнезд корпуса редуктора, а также необходимость выдерживать размер К (рис. 2.27, б). Обработка сквозным способом позволяет организовать поточную обработку партии корпусов, установленных в ряд, что особенно важно в условиях крупносерийного и массового производств редукторов. Кроме того, при сквозной обработке легче всего обеспечивается точность формы и взаимного расположения поверхностей (плоскостность, параллельность и перпендикулярность плоских поверхностей детали;цилиндричность, соосность и параллельность отверстий и пр.). - Все плоские обрабатываемые поверхности желательно (для удобства базирования и обработки) располагать параллельно или перпендикулярно базовой поверхности корпусной детали (рис. 2.28).

Рис. 2.28. Пример технологичного расположения торцовых поверхностей приливов корпусной детали редуктора

- Все отверстия (гладкие и резьбовые) желательно выполнять сквозными, так как «глухие» отверстия требуют точного останова инструмента, а при нарезании резьбы – еще и применения нескольких метчиков. Затруднен и контроль качества изготовления глухих отверстий. - Крайне нежелательно применение в корпусных деталях резьбовых отверстий с наружним диаметром резьбы менее 6 мм, так как такие резьбы нельзя нарезать на станках, а нарезание резьб вручную весьма непроизводительно. - Следует избегать глубоких отверстий, обработка которых, помимо увеличения времени на их сверление, требует применения специальных (более дорогих) сверл и повторных выводов инструмента, необходимых для удаления стружки. Рекомендуемая длина гладкого отверстия – не более трех его диаметров, а резьбовой части отверстия – не более двух диаметров. - Конфигурация корпусных деталей должна допускать возможность обработки их точных соосных и параллельных отверстий в одной операции на одном станке, с одного установа детали, что облегчает получение требуемой соосности и точности межосевых расстояний. В связи с этим в корпусных деталях редукторов отверстия под подшипники целесообразно делать с одинаковыми (рис. 2 29, а) или соступенчатоубывающими (по ходу режущего инструмента) диаметрами (рис. 2.29, б).

Рис. 2.29. Пример конфигураций отверстий, позволяющих вести их сквозную обработку с одного установа детали

Систему отверстий, показанную на рис. 2.29, б, обрабатывать проще и производительнее. Если разность S радиусов смежных отверстий больше величины припуска на их механическую обработку, то ход режущего инструмента (борштанги) относительно изделия при растачивании отверстий сокращается до величины несколько большей максимальной из длин «m» обрабатываемых отверстий; все отверстия обрабатывают одновременно. В конструкции с отверстиями одинакового диаметра ход борштанги будет во много раз больше, так как в этом случае он должен превышать расстояние l между крайними точками обрабатываемых поверхностей (рис. 2.29, а). - Следует всемерно избегать посадочных отверстий с уступами (рис. 2.30, а) или канавками (рис. 2.30, б), так как обработка и контроль таких отверстий значительно труднее, чем гладких отверстий.

Рис. 2.30. Примеры нетехнологичных конфигураций посадочных отверстий корпусных деталей

- Необходимо избегать излишне точной механической обработки, что обусловлено гиперболической зависимостью стоимости детали от точности ее изготовления. Поэтому в каждом конкретном случае следует назначать самую низкую точность изготовления, при которой еще обеспечиваются правильная работа узла и условие взаимозаменяемости. Так, например, для нормальной работы подшипников диаметры посадочных отверстий подшипниковых гнезд корпусов редукторов вполне достаточно выполнять по 7 квалитету точности (с отклонениями по H7), а отверстия под крепежные детали (болты, шпильки и др.) – по 14 квалитету точности и только сверлением (рассверливанием), без дополнительных видов обработки (зенкерования, развертывания), оставляя коническим (по форме конуса режущей части сверла) днище глухих отверстий. - Целесообразно всемерно сокращать номенклатуру обрабатывающего инструмента, предусматривая возможность обработки максимального числа поверхностей детали при одной операции на одном станке, с одного ее установа, одним и тем же инструментом, а также путем унификации размеров и формы обрабатываемых элементов детали.

2.1 Оборудование для очистки и разделения пищевых материалов. Разновидности. Основные параметры и факторы, влияющие на их величину, пример конструкции.

Сепараторы могут быть классифицированы по следующим признакам (рис.):

Рис. Классификация сепараторов По технологическому назначению сепараторы делятся на три основных класса: 1) сепараторы-разделители, применяемые для разделения смеси жидкостей, не растворимых одна в другой, и для концентрирования суспензий и эмульсий; 2) сепараторы-осветлители, предназначенные для выделения твердых частиц из жидкости; 3) комбинированные сепараторы, служащие для выполнения двух или более операций переработки жидкой смеси. Комбинированные сепараторы называют универсальными, что подчеркивает их многостороннее назначение. К классу комбинированных относят сепараторы, в которых процесс разделения совмещается с каким-либо другим процессом. Так, известны сепараторы-экстракторы, сепараторы-реакторы. К классу сепараторов-осветлителей можно отнести еще две группы: сепараторы, предназначенные для дальнейшего диспергирования (гомогенизации) дисперсной фазы эмульсий и их очистки от примесей (эти сепараторы получили название тарификаторы, иногда их относят к комбинированным), и сепараторы для удаления из жидкостной системы микроорганизмов, скапливаемых в шламовом пространстве вместе с другими механическими примесями. Типы сепараторов по конструкции барабана разделяют на две группы: тарельчатые и камерные. Ротор тарельчатых сепараторов укомплектован пакетом конических вставок (тарелок), которые делят поток обрабатываемой жидкости на параллельные тонкие слои; ротор камерных сепараторов имеет реберную вставку (при одной камере) или комплект концентричных цилиндрических вставок, разделяющих его объем на кольцевые камеры, по которым обрабатываемая жидкость протекает последовательно. Тарельчатые сепараторы независимо от отрасли их применения и назначения можно подразделить на два основных типа. Первый тип сепараторов имеет тарелки, обеспечивающие подачу жидкости в межтарелочные пространства через отверстия, имеющиеся в самих тарелках. Такие сепараторы очень часто называют сепараторами с центральной подачей жидкости на тарелки. К этому типу относятся и сепараторы, в которых жидкость на вершину тарелок поступает из прорезей в тарелкодержателях. Второй тип сепараторов характеризуется тем, что жидкость в межтарелочные пространства поступает с периферии и движется к центру барабана. Тарелки в этих сепараторах в большинстве своем отверстий не имеют. По способу подвода исходной гетерогенной системы и отвода продуктов сепарирования различают сепараторы трех типов: открытые, полузакрытые и герметические. В открытых сепараторах подача в ротор жидкой смеси и отвод полученных жидких фракций осуществляются открытым потоком. Процесс сепарирования не изолирован от доступа воздуха. В полузакрытых сепараторах жидкость подается в ротор открытым или закрытым потоком, а отвод одной или обеих жидких фракций происходит под давлением по закрытым трубопроводам. Процесс сепарирования не изолирован от доступа воздуха. Роторы полузакрытого типа отличаются от роторов открытого типа наличием устройства для вывода продуктов сепарирования под давлением. В герметических сепараторах подача в ротор исходной жидкости и отвод жидких фракций происходят под давлением по закрытым трубопроводам, герметически соединенным с выпускными патрубками, процесс сепарирования в них изолирован от доступа воздуха. Роторы герметических сепараторов отличаются от роторов открытых и полузакрытых сепараторов конструкцией подводящих и отводящих устройств. По виду привода сепараторы подразделяют на три группы: с ручным, комбинированным и электромеханическим приводом.

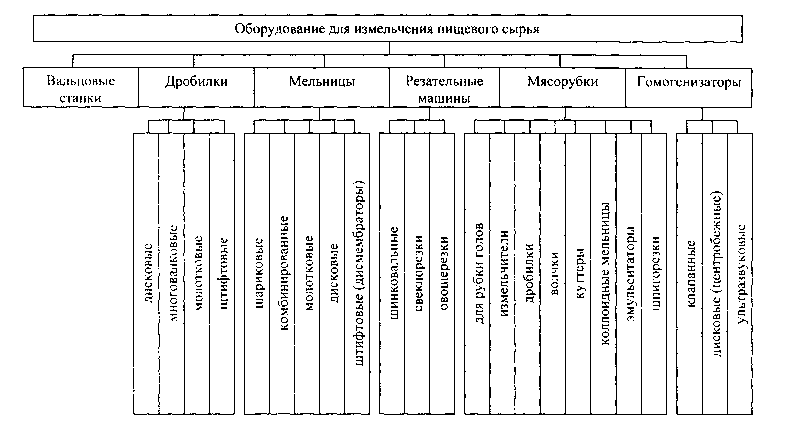

В зпп тех оборудование для переработки зерна подразделяются: 1 Машины для выделения примесей по размерам (ширине и толщине – ситовые сепараторы, длине – триеры) 2 Машины для выделения примесей по аэродинамическим свойствам (воздушные сепараторы, аспирационные колонки) 3 Машины для выделения примесей по размерам и аэродинамическим свойствам (ситовоздушные сепараторы) 4 Машины для выделения примесей по совокупности физико-механических свойств (камнеотделительные машины, комбинаторы, конценраторы, пневмосортировочные столы, комбинированные зерноочистительные машины) 5 Машины и аппараты для выделения металломагнитных примесей (магнитные сепараторы) 6 Машины для сухой обработки поверхности зерна (обоечные машины, щеточные машины, энтолейторы) 7 Машины для обработки зерна водой (моечные машины, машины для мойки и мокрого шелушения зерна, увлажнительные машины) 8 Машины для сепарирования продуктов измельчения зерна (рассевы, ситовеечные машины) Основные параметры это по моему производительность эффективность очистки (в процентах) Факторы которые влияют не знаю 2.2 Оборудование для измельчения пищевых материалов. Разновидности. Основные параметры и факторы, влияющие на их величину, пример конструкции. Классификация измельчающих машин приведена на рис.

2.3 Оборудование для формования пищевых материалов. Разновидности. Основные параметры и факторы, влияющие на их величину, пример конструкции. Классификация оборудования для формования пищевых продуктов представлена на рис.

Рис. Классификация формовочного оборудования Штамповка (прессование) полуфабрикатов используется в кондитерской, хлебопекарной промышленности для формирования изделий из теста. Различные виды теста имеют различные физико-химические характеристики. Пшеничное тесто представляет собой коллоидную систему, состоящую из губчатого клейковидного скелета, заполненного набухшими зернами крахмала, обладающее большой вязкостью, малой способностью к прилипанию и большой упругостью. Эти свойства делают пшеничное тесто пригодным для штамповки и придания ему определенной формы. Ржаное тесто не имеет таких свойств, поэтому при его формовании ограничиваются его окружением. Изучая физико-механические свойства теста, определяем усилия, которые необходимо приложить штампующим механизмам. Так Луник О.Г. нашел, что напряжение σ (в Па), которое необходимо создать в материале при штамповании, может быть найдено из уравнения

где τ- время штампования, еост=8/Н - остаточная деформация, η - постоянная для данного материала, имеющая размерность вязкости; δ - глубина штампуемого рисунка; Н -толщина штампуемого изделия. Значение η определяют из опытных данных. Для различного вида пшеничного кондитерского теста величина η колеблется от 1,26 до 9,9. Ротационная формующая машина показана на рис. 50. Это оборудование для пищевой промышленности применяется в сахарорафинадном производстве. Прессуется внешняя рафинадная кашка, состоящая из отдельных кристаллов и их сростков. Штамповка полуфабрикатов на пищевых производствах проходит с помощью карусельного пресса, схема которого представлена на рисунке. Прессование происходит в специальных формах матрицах на вращающемся круге. Четыре матрицы двумя продольными перегородками разделены так, чтобы получающийся прессований рафинад имел форму брусков. Каждая матрица имеет свой пуансон, служащий в ней дном и движется, совершая возвратно - поступательное движение. В течение полного оборота круг с матрицами делает четыре кратковременных остановки. Поэтому каждая матрица и ее пуансон на один - полтора с поочередно задерживаются в положениях А, Б, В, Г. В положении А пуансон опускается на глубину h1. В положении Б матрица заполняется кашкой образуя слой с глубиной h1. В положении В пуансон снимает кашку. В этом положении над матрицей устанавливается плита. Высота слоя кашки уменьшается до h2. В положении Г пуансон выталкивает спрессованные бруски рафинада из матрицы. Так проходит штамповка рафинада. Уплотнение массы характеризуется коэффициентом прессования p = [V 1 -V2)/V 1100, где V1- объем массы до прессования; V2 -объем массы после прессования.

Рис. 50 Оборудование для пищевой промышленности: ротационная формующая машина: 1-бункер; 2-защитная крыльчатка; 3-питающий барабан; 4-нож; 5-формующий барабан; 6-натяжной ролик; 7-движущий тканевой транспортер; 8-ножевая планка; 9-цепной транспортер; 10-металлический трафарет. Экспериментально установлено, что наибольшая величина β может быть получена при выдержке брикета под давлением и при повторных нагрузках. Степень уплотнения массы зависит от прилагаемого давления, свойств массы, подвергаемой прессованию, некоторых особенностей пресса и режима прессования. При двустороннем сжатии требуемое давление может быть уменьшено, а брикет получается более равномерной плотности и большей прочности.

|

||||

|

Последнее изменение этой страницы: 2016-04-07; просмотров: 651; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.144.99.39 (0.011 с.) |