Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Элементы статистической обработки результатов механических испытанийСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

ВВЕДЕНИЕ

Предмет "Физик прочности и пластичности кончтрукционных материалов" является базовой дисциплиной для бакалавров специальности 050710. Методические указания составлены в соответствии с программой, утвержденной Министерством образования культуры и здравоохранения Республики Казахстан. Современное производство выдвигает все более жесткие требования к уровню механических свойств и их стабильности в условиях эксплуатации, что требует проведения комплексных испытаний, имитирующих реальные условия работы деталей машин, конструкций и других инженерных сооружений. При выполнении лабораторных работ бакалавры изучают методику проведения механических испытаний в статическом и динамическом режимах нагружения, а также при неразрушающем методе контроля прочностных характеристик конструкционных материалов (измерение твердости и микротвердости), знакомятся с основными элементами теории построения истинных кривых течения металлов и сплавов при пластической деформации. Методические указания направлены на более полное усвоение современных представлений теории механических свойств, что позволяет студентам на практике применять знания, попученные при изучении материаловедения, теории и технологии термической обработки, а также рассчитывать характеристики механических свойств металлических материалов.

Типовой алгоритм обработки результатов измерений 1) Вычисляется среднеарифметическое значение результатов измерений:

принимается за действительное значение величины х. Это называется выборочной оценкой действительного значения. 2) Вычисляется дисперсия результатов измерений: Dn(x)= Дисперсия характеризует разброс результатов измерений относительно среднего значения. 3) Вычисляется выборочная оценка среднеквадратической ошибки результатов измерений: Sn(x)= 4) По заданным n – числу измерений и α – доверительной вероятности по таблицам находится коэффициент Стьюдента t. Обычно α = 0,95. Если n > 30, то принимают n = ∞. 5) Вычисляется полуширина доверительного интервала для единичного измерения величины х:

6) Вычисляется полуширина доверительного интервала для среднего результата n измерений величины х: ∆ Доверительный интервал результатов единичных измерений расположен между р( Доверительный интервал среднего результата n измерений расположен между р(

Контрольные вопросы 1) Какому закону подчиняются механические свойства материалов? 2) Какова задача статистической обработки результатов механических испытаний? 3) В чем суть нормального закона распределения ошибок? 4) Что характеризуют доверительный интервал и доверительная вероятность? 5) В каких случаях используется критерий Стьюдента и что он определяет? 6)Как определяется критерий Стьюдента?

ЛАБОРАТОРНАЯ РАБОТА 1 МЕХАНИЧЕСКИЕ СВОЙСТВА МАТЕРИАЛОВ ПРИ РАСТЯЖЕНИИ 1.1 Цель работы: ознакомиться с методикой проведения статических испытаний, приобрести навыки определения прочностных и пластических свойств металлов и сплавов.

Общие сведения Под механическими свойствами понимают совокупность величин, характеризующих сопротивление материалов действию приложенных к ним внешних механических сил или нагрузок. Они подразделяются на две основные группы - прочностные и пластические. Прочностные свойства - это характеристики сопротивления материала образца деформации или разрушению. Пластические свойства - это характеристика способности материала образца изменять свою форму и размер. Мерой пластичности является величина остаточной деформации по сужению и удлинению в момент разрушения. В основу существующей классификации механических испытаний положены три основных признака: - схема напряженного состояния (одноосное или линейное, двухосное -плоское. трехосное - обьемное); - способ нагружения (с постоянной скоростью или нагрузкой); - время и характер нагружения (статические, динамические, циклические). Для сопоставимости полученных результатов все разновидности механических испытаний стандартизированы в специальных ГОСТах, где сформулированы определения характеристик свойств, основные требования к оборудованию, методика проведения расчета результатов испытаний а также приведены параметры стандартных образцов.

Испытания на растяжение Наиболее распространенным видом испытаний является одноосное растяжение при комнатной (ГОСТ 1497-84), повышенных - до 1473°С (ГОСТ 9651-84) и пониженных от 273о до 173о К (ГОСТ 11150-84) температурах. Прочностные свойства рассчитываются на основании машинных диаграмм растяжения по положению характерных точек р, е, s, b, к (рисунок 1.1) и геометрических параметров стандартных образцов (рисунок 1.2). Пластические - определяются в результате сравнения размеров образцов до деформирования и после разрушения.

рисунок

Рисунок 1.1- Обобщенная диаграмма растяжения

рисунок

Рисунок 1.2 - Стандартные образцы на растяжение Условным сопротивлением разрыву называется отношение нагрузки в момент разрушения Ркк первоначальной площади попөречного сөчөния образца

Преимущество данного метода заключается в том, что он позволяет по результатам одного эксперимента определить несколько характеристик механических свойств: пределы пропорциональности, упругости, текучести, временное сопротивление, сопротивление разрыву, удлинение, сужение. Пределом пропорциональности называется наибольшее напряжение, до которого деформация прямо пропорциональна нагрузке σпц = где Рпц - нагрузка, соответствующая линейному участку машинной диаграммы, Fo - исходная площадь поперечного сечения образца. Пределом упругости называется напряжение, при котором остаточное удлинение достигает 0,05% (иногда 0,005%) от расчетной длины образца. σупр = где Рупр – нагрузка, соответствующая точке ρ, находящейся в непосредственной близости от точки е (рисунок 1.1). Физическим пределом называется наименьшее напряжение, при котором образец деформируется без заметного увеличесния нагрузки: σт= где Рт – нагрузка, соответствующая горизонтальному участку диаграммы напряжения. Условным пределом текучести называется напряжение, при котором остаточное удлинение достигает 0,2% от расчетной длины образца: σ0,2= Временным сопротивлением (или пределом прочности) называется отношение максимальной за время испытания нагрузки (Рв) к первоначальной площади поперечного сечения образца (Fo): σв= Условным сопротивлением разрыву называется отношение нагрузки в момент разрушения Рк к первоночальной площади поперечного сечения образца: σк= Кроме условного сопротивления разрыву существует истинное сопротивление разрыву, которое определяется отношением нагрузки в момент разрушения к площади поперечного сечения в шейке образца после разрыва Ғк: σк = Единицей измерения прочностных свойств в системе СИ является МПа = МН/м2, в технической системе единиц - кГ/мм2 Относительным удлинением образца называется отношение приращения расчетной длины образца после разрыва (Ік) к первоначальной расчетной длине (Іо), выраженное в процентах: δ= Относительным сужением образца называется отношение уменьшения площади поперечного сечения образца к первоначальной площади, выраженное в процентах: Y= где Fо, Fк - площади поперечного сечения образца до и после разрыва, соответственно. Поскольку для реальных поликристаллических материалов определение σпц и σупр представляет значительные методические трудности из-за очень малых деформаций, соответствующих этим характеристикам, на практике ограничиваются измерением условного или физического пределов текучести, временного сопротивления и сопротивление разрыву.

Испытательные машины Все испытательные машины на растяжение состоят из приводного устройства, обеспечивающего плавное перемещение захватов разрывной машины с заданной скоростью и измерительного механизма, регистрирующего силу сопротивления образца деформации в каждый момент времени. По принципу действия приводного устройства различают машины с механическим и гидравлическим приводами. Схемы испытательных машин приведены на рисунке 1.3. Рисунок

а – с механическим приводом, б – с гидравлическим приводом. Рисунок 1.3 – Схемы испытательных машин В машинах с механическим приводом движение от электродвигателя через редуктор передается гайке 4, с которой в зацеплении находится грузовой винт 5, связанный с подвижным захватом 3. Вращаясь гайка перемещает винт с захватом растягивая мспытуемый образец 2. Такие машины имеют небольшую мощность, не более 5-10 т. В этих машинах подвижной захват 3 связан с поршнем, перемещающимся в рабочем цилиндре 5 под давлением жидкости (чаще масла), создаваем насосом. Из-за нагрева масла в процессе работы растет давление его в цилиндре, что усиливает просачивание масла между цилиндром и поршнем. В результате скорость деформации падает. Машины с механическим приводом лишены этого недостатка. Наиболее распространенными силоизмерителями являются рычажные, маятниковае, торсионные, а в последние годы – электротензометрические. Они универсальны, могут использоваться в машинах с механическим и гидравлическим приводами, отличаются компактностью и высокой точностью измерения.

Порядок выполнения работы 1) Замерить расчетную длину и диаметр образца до испытаний (мм). 2) поместить образец в захваты разрывной машины и произвести разрыв образца. 3) Извлечь обе половинки образца из захватов разрывной машины. 4) Измерить диаметр поперечного сечения образца в месте разрушения в двух взаимно перпендикулярных направлениях. 5) Совместить половинки образца и измерить его расчетную длину после разрыва. 6) Проделать те же операции для других образцов. Результаты испытаний занести в таблицу 1.1 Таблица 1.1

Содержание отчета 1)Цель работы 2)Общие сведения о механических свойствах. 3)Определения характеристик механических свойств. 4)Таблица проведенных испытаний. 5) Расчет ошибок определения прочностных и пластических свойств 6)Выводы

1.7 Контрольные вопросы 1)Что называется пределами пропорциональности, упругости, текучести, временным сопротивлением и сопротивлением разрыву? 2)Какие свойства называются пластическими, что они характеризуют? 3)Какие признаки положены в основу классификации механических свойств? 4) Какие существуют типы испытательных машин, их достоинства и недостатки? 5) В каких единицах измеряются прочностные и пластические свойства материалов?

ЛАБОРАТОРНАЯ РАБОТА 2 Приборы и материалы Испытания проводятся на гидравлическом прессе при комнатной температуре и разных степенях предварительной деформации. В качестве испытуемых материалов используются свинец, алюминий, латунь и сталь. Размеры образцов - диаметр 15 мм, высота стальных образцов 30 мм. свинцовых, алюминиевых, латунных – 22,5 мм. Набор ограничительных шайб.

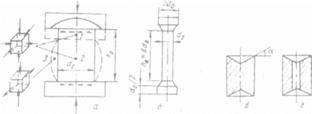

Испытания на осадку Испытания на холодную и горячую осадку (ГОСТ 8817-73) дают представление о пригодности материала к холодной или горячей деформации. Они проводятся по схеме одноосного сжатия и характеризуются гораздо большим значением коэффициента мягкости (α = 2) по сравнению с растяжением (α = 0,5). Поэтому испытания на сжатие применяются для оценки механических свойств относительно хрупких материалов, в частности чугунов, силуминов, керамик, интерметаллидов. При малых деформациях осадку можно рассматривать как растяжение с обратным знаком, поэтому расчет характеристик механических свойств проводится аналогичным образом, только вместо удлинения и сужения используются укорочение ε и уширение φ: ε = где һо и һк - исходная и конеченая высота образца. φ = где Ғщ - площадь поперечного сечения образца до осадки, Ғк - после осадки. При больших деформациях характеристики прочностных свойств определяемые при осадке и растяжении могут отличаться друг от друга в несколько раз. Это связано с наличием трения по опорным поверхностям образца, препятствующим его деформации в горизонтальном направлении. В результате образец приобретает бочкообразную форму, а схема напряженного состояния становится неоднородной (рисунок 2.1,а), хотя на практике этот момент при расчете механических свойств, как правило, не учитывается. Для уменьшения сил трения используются разнообразные смазки и изготавливаются образцы специальной формы (рисунок 2.1,б - г).

Рисунок 2.1 - Схема испытания на сжатие (а) и формы образцов (б - г)

Методика определения прочностных свойств по диаграммам сжатия полностью идентична методике, используемой при растяжении. Соотношение между высотой образца и его диаметром для сталей равняется 2:1, для цветных металлов 1.5:1 (һ=2d или һ=1,5d). Испытания на осадку применяются для выявления поверхностных дефектов в образцах, а также газовых пузырей, трещин или надрывов, поскольку при сжатии они раскатываются и легко обнаруживаются.

Деформационное упрочнение Явление непрерывного увеличения действующих на материал напряжений при пластической деформации называется деформационным упрочнением. Деформационное упрочнение обусловлено торможением дислокаций за счет изменения систем скольжения (из-за наличия межзеренных границ или включений вторых фаз), а также характера их взаимодействия в ходе деформирования. Как правило, кривые деформационного упрочнения имеют три стадии, причем коэффициент упрочнения и уровень напряжений течения у поликристаллов выше, чем у монокристаллов (рисунки 2.2, 2.3). Эта особенность поликристаллов в первую очередь обусловлена наличием границ зерен и их разной ориентировкой к направлению нагружения. Однако эти факторы имеют существенное значение лишь на начальных стадиях деформирования (до нескольких процентов), после чего оба типа кривых растяжения практически параллельны друг другу (рисунок 2.3). В свою очередь твердые растворы упрочняются интенсивнее, чем чистые металлы. Соответственно этому меняются другие характеристики свойств: повышается твердость, электросопротивление, магнитная проницаемость, изменяется теплопроводность.

Рисунок 2.2 - Стадии деформацион- Рисунок 2.3 - Кривые упрочнения деформационногоного упрочнения моно- и поликристалла

Важной особенностью деформационного упрочнения является то, что оно проявляется не только в ходе пластического течения, но и после предварительной холодной деформации, когда все прочностные характеристики металлов и сплавов в той или иной мере повышаются. Именно этот факт лежит в основе настоящей работы по определению способности разных материалов к деформационному упрочнению.

Порядок выполнения работы 1) Измерить размеры образцов до осадки. 2) Определить твердость материалов в исходном состоянии по Роквеллу. 3) Продеформировать образцы до конечной высоты һк = һо ограничительной шайбой, где һо - высота образца до осадки, х= относительная деформация, равная 25%. Зафиксировать усилие, возникающее при осадке. 4) Определить твердость материалов после первого этапа деформирования. 5) Измерить высоту и диаметр предварительно деформированных образцов. 6) Провести повторную осадку с использованием ограничительной шайбы 2. 7) Определить твердость материалов после второго этапа деформирования. 8) Замерить размеры образцов послө повторной осадки и вычислить 9) Оценить степень упрочнения разных материалов. Таблица 2.1

Содержание отчета 1) Цель работы. 2) Общие сведения об испытаниях на осадку и деформационном упрочнении материалов. 3) Определение характеристик прочности и пластичности при осадке. 4) Способы оценки степени деформационного упрочнения, используемые в работе. 5) Таблица проведенных испытаний. 6) Выводы.

2.7 Контрольные вопросы 1) Чем отличаются испытания на осадку от испытаний на растяжение? 2) При каких условиях осадку можно рассматривать как растяжение с обратным знаком? 3) Почему возникает бочкообразная форма образцов? 4) Что такое деформационное упрочнение металлов? Чем оно вызвано? 5) Чем отличаются деформационные кривые моно- и поликристаллических образцов? 6) От каких факторов зависит величина упрочнения поликристаллов? 7) Как можно оценить степень упрочнения?

ЛАБОРАТОРНАЯ РАБОТА 3 Общие положения Известно, что пластическая деформация сопровождается постоянным изменением формы и размеров испытуемых образцов. Однако этот факт не учитывается при расчетах условных характеристик прочности: σпц, σупр, σт, σв из-за сложности определения действительного сечения образца в каждый момент времени. Это тем более оправдано, что в области равномерной деформации (до 10 -15%) разница в условных и истинных характеристиках свойств невелика, но она резко усиливается с момента образования на образце шейки. В этом случае, например, σв уже не определяет предельную прочность материала, т.к. к данному моменту времени действительная площадь сечения Ғв заметно меньше исходной Ғо, а следовательно. Sв= гораздо больше σв. Однако Sв также не является характеристикой предельной прочности вещества, поскольку усилие деформации Р концентрируется в минимальном сечении шейки образца, а площадь его уменьшается более интенсивно, чем нагрузка. Если с учетом этого фактора перестроить машинную диаграмму в координатах S -1, то напряжение будет непрерывно возрастать вплоть до разрыва образца. Полученная кривая называется диаграммой или кривой истинных напряжений течения и позволяет проводить более строгий анализ деформационного упрочнения и прочностных свойств металлов при растяжении и разрушении. Истинное сопротивление разрыву Sк равно отношению усилия в момент разрушения Рк к площади минимального сечения образца Ғк: Sк= Несмотря на это, обе характеристики и Sв и Sк также весьма условны, поскольку при их расчете не учитывается сложность напряженного состояния в шейке образца, которое уже нельзя описать только однимнормальным напряжением. По этой причине истинное временное сопротивление Sв и сопротивление разрыву Sк характеризуют средние продольные напряжения в момент достижения максимума нагрузки и при разрушении.

Порядок выполнения работы 1) Воспользовавшись данными таблицы 3.1, рассчитать величины δi, и F 2) Опрделить переводной коэффициент Кi, зная исходную длину реального и сфотографированного образца по формуле (3.3). 3) Вычислить истинную площадь поперечного сечения по формуле (3.7). 4) По машинной диаграмме растяжения определить величину нагрузки Рi момент фотографирования. 5) Рассчитать величину истинных напряжений течения по формуле (3.6). 6) Определить значения Sв, σв, Sк, σк, а также величину паразитной

Содержание отчета 1) Цель работы. 2) Общие сведения о истинных характеристиках механических свойств. 3) Методика расчета и построения кривых течения. 4) Таблица проведенных вычислений, фафическое оформление машинной диафаммы растяжения и кривой истинных напряжений течения. 5) Выводы по работе.

3.5 Контрольные вопросы 1) В каком случае наблюдается примерное равенство истинных и условных характеристик свойств? 2) Чем отличаются между собой машинная диаграмма растяжения и кривая истинных напряжений течения? 3) Почему ни истинные, ни условные характеристики свойств не описывают предельную прочность материалов? 4) Как рассчитывается истинная площадь поперечного сечения образца? 5)Какие существуют истинные характеристики механических свойств? 6) Чем они отличаются от условных характеристик свойств?

ЛАБОРАТОРНАЯ РАБОТА 4 УДАРНАЯ ВЯЗКОСТЬ МАТЕРИАЛОВ 4.1 Цель работы: ознакомиться с методикой проведения динамических испытаний. приобрести навыки определения механических свойств при ударном нагружении.

4.2 Приборы и материалы: маятниковый копер ИО-5003-0,3, шкала которого проградуирована в өдиницах работы, штангенциркуль, набор образцов.

Общие сведения Испытания на ударную вязкость или ударный изгиб (КС) проводятся для оценки надежности и работоспособности материалов в условиях динамического нагружения и их склонности к хрупкому разрушению, которые, в свою очередь, зависят от скорости изменения нагрузки и "мягкости" напряженного состояния. Поскольку вязкость (в том числе ударная) является интегральной характеристикой, зависящей одновременно от прочности и пластичности, то она более резко реагирует на изменения структурного состояния металлов, чем другие свойства, что особенно ярко проявляется при пониженных температурах. При динамических испытаниях не соблюдается принцип подобия, поэтому они жестко унифицированы как по параметрам образцов, так и по условиям проведения экспериментов (ГОСТ 9454-78). Их проводят на маятниковых копрах (рисунок 4.1) с использованием стандартных образцов с разной формой надрезов U,\/,Т (рисунок 4.2). Копер состоит из тяжелого маятника, свободно качающегося на его оси, и специального шаблона, обеспечивающего установку надреза строго в середине пролета ножа маятника между опорами. При этом удар маятника производится со стороны, противоположный надрезу. Рисунок

Рисунок 4.1- Схема ударного Рисунок 4.2 - Стандартный образец изгиба на маятниковом копре для ударных испытаний

Согласно ГОСТу 9454-78 в качестве основного используется образец с U -образным надрезом, но в отдельных случаях применяются также образцы и с другой формой надрезов. \/-образный выполняется с углом при вершине 45° и радиусом закругления 0.25 мм, а роль Т-образного надреза играет созданная на специальном приборе усталостная трещина. В соответствии с этим при записи ударной вязкости (КС) в её обозначение вводится третья буква, указывающая вид надреза - КС U, КС\/, КСТ. Параметром КС U оценивается пригодность материалов для сосудов давления, трубопроводов и других конструкций повышенной надежности. Параметр КСТ характеризует работу развития трещины при ударном изгибе и оценивает способность материала тормозить начавшееся разрушение. Он учитывается при выборе металлов и сплавов для конструкций особо ответственного назначения (летательные аппараты, роторы турбин и т. п.).

4.4 Методика определения ударной вязкости Разрушение образца осуществляется за счет потенциальной энергии падающего маятника при отклонении его из положения равновесия на угол, а или высоту Н. (рисунок 4.1) Общий залас энергии расходуется на изгиб и разрушение образца, а также последующий взлет маятника на высоту һ, соответствующую углу отклонения β. Величина работы, затраченная на излом образца К, определяется из разности энергии маятника в положении его до и после удара: К = Р(Н-Һ), (4.1) где Р - вес мятника, Н - первоначальная высота подъема маятника, һ -высота взлета маятника после удара. Вес маятника измеряется в ньютонах или килограммах, высота в метрах. Если длина маятника L, то һ = L (1 - соs β), Н = L - (1 - соs α). (4.2) Отсюда К = Р L (соs β - соs α), (4.3) где Р и L для данного копра - величины постоянные. Углы α и β определяются по шкале прибора, однако на практике для каждого угла β величина работы определяется по специальным таблицам или шкала копра может быть проградуирована в единицах работы, если угол подъема маятника α фиксирован. Обычно он равен 150°. Зная полную работу излома и разрушения К, можно рассчитать основную характеристику динамических испытаний - ударную вязкость КС. Ударная вязкость -это работа, израсходованная на ударный излом образца, отнесенная к площади его поперечного сечения в месте надреза: КС= где Ғ - площадь сечения в месте надреза в см2. Стандартная размерность ударной вязкости МДж/м2 или МДж/см2. Ударные испытания, как и статические, проводятся при отрицательных и повышенных температурах. Диаграмма деформации обычно не записывается т.к. это связано с большими зкспериментальными трудностями, поскольку время испытания исчисляются долями секунды.

Порядок выполнения работы 1) Ознакомиться с правилами техники безопасности при работе с 2) Изучить устройство и принцип работы копра. 3) Измерить параметры образца - длину и площадь поперечного сечения в месте надреза. 4) Поднять маятник на угол 150° и закрепить өго защелкой. 5) Установить образец на опоры шаблона, надрезом в сторону, 6) Установить стрелку в нулевое положение шкалы и нажать кнопку "Пуск". 7) По шкале определить величину работы удара 8) Результаты испытаний занести в таблицу 4.1.

4.6 Контрольные вопросы 1) В каких случаях проводятся ислытания на ударную вязкость? 2) Какие существуют методы определения работы удара? 3) Что такое ударная вяэкость и в каких единицах она измеряется? 4) В чем состоит принцип работы маятникового копра?

ЛАБОРАТОРНАЯ РАБОТА 5 ИСПЫТАНИЯ НА МИКРОТВЕРДОСТЬ 5.1 Цель работы: ознакомиться с устройством твердомера ПМТ-3 для измерения микротвердости материалов, изучить особенности методики испытания на микротвердость. научиться обрабатывать результаты измерений.

Общие положения Метод измерения микротвердости начал разрабатываться в Советском Союзе с начала 1940г. Первый такой прибор был создан М.М. Хрущевым и Е.С.Берковичем, а одна из его разновидностей - твердомер ПМТ-3 широко применяется в научно-производственной практике и в настоящее время. Метод микротвердости предназначен для измерения твердости микроскопических обьемов металлов и сплавов (зерен, границ фаз, дендритной ликвации, диффузионных слоев и тд), а также твердости мелких деталей приборов, фольг, проволоки, гальванических покрытий, поверхностных слоев металлов после химико-термической обработки и др. Особенность метода определения микротвердости состоит в том, что с его помощью можно решать исследовательские задачи, связанные с развитием структурных и фазовых превращений, протеканием диффузионных процессов, изменением пределов растворимости фаз в зависимости от различных факторов, а также судить о степени искаженности кристаллических решеток при термической и термомеханической обработке, анизотропии свойств и развитии текстуры при градиентном отжиге и деформации. Метод измерения микротвердости стандартизирован (ГОСТ 9450-76) и принципиально не отличается от метода определения твердости по Виккерсу используется такой же индентор - алмазная четырехгранная пирамида с углом при вершине 136°, а также порядок операций, способ обработки результатов испытаний и способ нагружения - плавное вдавливание индентора в материал. Меняется лишь величина нагрузки - от 2 до 500 Гс (0,02 – 4,9 Н). Соответственно увеличивается локальность метода, она измеряется единицами микронов. Число твердости обозначается буквой Н с указанием в нижнем правом углу величины нагрузки в Гс и определяется по формуле Н=1854 где Р - нагрузка; d - диагональ отпечатка, мкм; d2 /1854- площадь боковой поверхности пирамидального отпечатка. Для определения числа микротвердости по длине диагонали (мкм) при разных нагрузках существуют специальные таблицы. При записи величины микротвердости размерность обычно не указывается.

Устройство прибора ПМТ-3 Общий вид микротвердомера ПМТ-3 показан на рисунке 5.1,а. На чугунном основании 1 установлены предметный столик 2 и стойка 3, на которой укреплен кронштейн с микроскопом 8 и нагружающим устройством 14. Микроскоп состоит из тубуса 8, окуляр-микрометра 7, сменного объектива 10 и осветителя 9 с набором светофильтров. Тубус 8 с помощью винтов макро- 6 и микроподачи 5 может перемещаться в вертикальном направлении для обеспечения.

Рисунок 5.1- Устройство микротвердомера ПМТ-3

Нагружающее устройство (рисунок 5.1,6) представляет из себя стержень, оканчивающийся штоком 2, к нижней части которого крепится оправка с алмазным индентором 1. Стержень подвешен к кронштейну на двух плоских пружинах 4 и 6 и связан с рукояткой 3, обеспечивающей ему движение вниз при нафужении и вверх при разгрузке. Грузами служат диски с прорезью весом от 2 до 500 Гс, которые перед испытанием надеваются на стержень 2. Процесс нагружения осуществляется рукояткой 3 при движении её вперед до касания индентором поверхности образца. Предметный столик 2 состоит из двух частей: неподвижной нижней и подвижной верхней, которая с помощью микрометрических винтов 12, 13 может перемещаться в двух взаимно перпендикулярных направлениях, а с помощью рукоятки 2 - вращаться вокруг оси на 180° для перемещения образца под индентор или объектив. Для правильной оценки микротвердости прибор должен быть тщательно юстирован, центрирован, градуирован. Задача юстировки состоит в точном совмещении оптической оси с осью нагружения при повороте предметного столика на 180°. Задача центровки заключается в том, чтобы отпечаток индентора находился точно в месте пересечения нитей окуляр-микрометра (рисунок 5.2). Задача градуировки (или юстировки в вертикальном направлении) сводится к правильной установке по высоте механизма нагружения для получения заданного размера диагонали отпечатка у определенного материала при известной нагруэке. Обычно для этой цели используется отожженный алюминий при нагрузке 2 Гс, диагональ отпечатка при этом равна 32 делениям по измерительному микрометру.

Подготовка образцов 1) Фольги и ленты испытывают без предварительной подготовки. 2)Поверхность массивных образцов шлифуют и полируют до полного исчезновения царапин и рисок. Для определения твердости отдельных фаз образец подвергается металлографическому травлению.

Содержание отчета 1) Цель работы 2) Основные положения. 3) Отличиө метода микротвердости от методов измерения твердости 4) Способы определөния микротвердости 5) Таблицы с результатами испытаний 6) Выводы

5.8 Контрольныө вопросы 1) Что такое микротвердость? 2) Каковы возможности испытания на микротвердость? 3) Как производится измерение диагоналей отпечатка? 4) Как работает микротвердомер ПМТ-3? 5)Из каких основных частей состоит прибор ПМТ-3? 6) Кто впервые предложил этот метод и разработал прибор ПМТ? 7) От каких факторов зависит выбор нагрузки?

СПИСОК ЛИТЕРАТУРЫ 1. Золоторевский В. С. Механические испытания и свойства металлов -.М: Металлургия 1974 2. Зайдель А.Н. Ошибки измерений физических величин -Л.: Наука. 1974 3. Степанов М.Н. Статистическая обработка результатов механических испытаний. –М.: Машиностроение. 1972 4. Металловедение / Под ред. Е В. Эхиной. -М.: Металлургия, 1990 5Пресняков А А. Сверхпластичность металлов и сплавов - Алма-Ата Наука. 1969. 6. Арзамасов Б.Н., Сидорин И.И., Косолапов Г.Ф. и др Материаловедение -М.: Машиностроение, 1986. 7. Бернштейн М Л., Займовский В. А. Механические свойства металлов М.: Металлургия, 1979 8. Гогоберидзе Д. Б. Твердость и методы ее измер

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-23; просмотров: 540; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 52.14.88.137 (0.016 с.) |

,

, .

. .

. ∆

∆  =

=  .

. .

. и

и  :

: <

<  и

и  <

<  , (1.1)

, (1.1) , (1.2)

, (1.2) , (1.3)

, (1.3) . (1.4)

. (1.4) . (1.5)

. (1.5) . (1.6)

. (1.6) . (17)

. (17) 100. (1.8)

100. (1.8) , (1.9)

, (1.9) 100% (2.1)

100% (2.1) 100% (2.2)

100% (2.2)

с

с 100

100 (3.1)

(3.1) для каждого момента фотографирования по формуле (3.4).

для каждого момента фотографирования по формуле (3.4). , сопоставить её с машинной диаграммой растяжения.

, сопоставить её с машинной диаграммой растяжения. . (4.4)

. (4.4) [кГс/мм2 или Мпа ], (5.1)

[кГс/мм2 или Мпа ], (5.1)