Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Механические свойства при осадке и деформационное упрочнение металлических материаловСодержание книги

Поиск на нашем сайте

2.1 Цель работы: ознакомиться с особенностями механических испытаний при осадке и изучить способность к деформационному упрочнению некоторых металлов.

Приборы и материалы Испытания проводятся на гидравлическом прессе при комнатной температуре и разных степенях предварительной деформации. В качестве испытуемых материалов используются свинец, алюминий, латунь и сталь. Размеры образцов - диаметр 15 мм, высота стальных образцов 30 мм. свинцовых, алюминиевых, латунных – 22,5 мм. Набор ограничительных шайб.

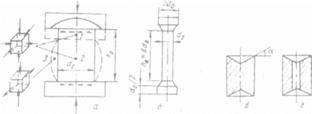

Испытания на осадку Испытания на холодную и горячую осадку (ГОСТ 8817-73) дают представление о пригодности материала к холодной или горячей деформации. Они проводятся по схеме одноосного сжатия и характеризуются гораздо большим значением коэффициента мягкости (α = 2) по сравнению с растяжением (α = 0,5). Поэтому испытания на сжатие применяются для оценки механических свойств относительно хрупких материалов, в частности чугунов, силуминов, керамик, интерметаллидов. При малых деформациях осадку можно рассматривать как растяжение с обратным знаком, поэтому расчет характеристик механических свойств проводится аналогичным образом, только вместо удлинения и сужения используются укорочение ε и уширение φ: ε = где һо и һк - исходная и конеченая высота образца. φ = где Ғщ - площадь поперечного сечения образца до осадки, Ғк - после осадки. При больших деформациях характеристики прочностных свойств определяемые при осадке и растяжении могут отличаться друг от друга в несколько раз. Это связано с наличием трения по опорным поверхностям образца, препятствующим его деформации в горизонтальном направлении. В результате образец приобретает бочкообразную форму, а схема напряженного состояния становится неоднородной (рисунок 2.1,а), хотя на практике этот момент при расчете механических свойств, как правило, не учитывается. Для уменьшения сил трения используются разнообразные смазки и изготавливаются образцы специальной формы (рисунок 2.1,б - г).

Рисунок 2.1 - Схема испытания на сжатие (а) и формы образцов (б - г)

Методика определения прочностных свойств по диаграммам сжатия полностью идентична методике, используемой при растяжении. Соотношение между высотой образца и его диаметром для сталей равняется 2:1, для цветных металлов 1.5:1 (һ=2d или һ=1,5d). Испытания на осадку применяются для выявления поверхностных дефектов в образцах, а также газовых пузырей, трещин или надрывов, поскольку при сжатии они раскатываются и легко обнаруживаются.

Деформационное упрочнение Явление непрерывного увеличения действующих на материал напряжений при пластической деформации называется деформационным упрочнением. Деформационное упрочнение обусловлено торможением дислокаций за счет изменения систем скольжения (из-за наличия межзеренных границ или включений вторых фаз), а также характера их взаимодействия в ходе деформирования. Как правило, кривые деформационного упрочнения имеют три стадии, причем коэффициент упрочнения и уровень напряжений течения у поликристаллов выше, чем у монокристаллов (рисунки 2.2, 2.3). Эта особенность поликристаллов в первую очередь обусловлена наличием границ зерен и их разной ориентировкой к направлению нагружения. Однако эти факторы имеют существенное значение лишь на начальных стадиях деформирования (до нескольких процентов), после чего оба типа кривых растяжения практически параллельны друг другу (рисунок 2.3). В свою очередь твердые растворы упрочняются интенсивнее, чем чистые металлы. Соответственно этому меняются другие характеристики свойств: повышается твердость, электросопротивление, магнитная проницаемость, изменяется теплопроводность.

Рисунок 2.2 - Стадии деформацион- Рисунок 2.3 - Кривые упрочнения деформационногоного упрочнения моно- и поликристалла

Важной особенностью деформационного упрочнения является то, что оно проявляется не только в ходе пластического течения, но и после предварительной холодной деформации, когда все прочностные характеристики металлов и сплавов в той или иной мере повышаются. Именно этот факт лежит в основе настоящей работы по определению способности разных материалов к деформационному упрочнению.

Порядок выполнения работы 1) Измерить размеры образцов до осадки. 2) Определить твердость материалов в исходном состоянии по Роквеллу.

3) Продеформировать образцы до конечной высоты һк = һо ограничительной шайбой, где һо - высота образца до осадки, х= относительная деформация, равная 25%. Зафиксировать усилие, возникающее при осадке. 4) Определить твердость материалов после первого этапа деформирования. 5) Измерить высоту и диаметр предварительно деформированных образцов. 6) Провести повторную осадку с использованием ограничительной шайбы 2. 7) Определить твердость материалов после второго этапа деформирования. 8) Замерить размеры образцов послө повторной осадки и вычислить 9) Оценить степень упрочнения разных материалов. Таблица 2.1

Содержание отчета 1) Цель работы. 2) Общие сведения об испытаниях на осадку и деформационном упрочнении материалов. 3) Определение характеристик прочности и пластичности при осадке. 4) Способы оценки степени деформационного упрочнения, используемые в работе. 5) Таблица проведенных испытаний. 6) Выводы.

2.7 Контрольные вопросы 1) Чем отличаются испытания на осадку от испытаний на растяжение? 2) При каких условиях осадку можно рассматривать как растяжение с обратным знаком? 3) Почему возникает бочкообразная форма образцов? 4) Что такое деформационное упрочнение металлов? Чем оно вызвано? 5) Чем отличаются деформационные кривые моно- и поликристаллических образцов? 6) От каких факторов зависит величина упрочнения поликристаллов? 7) Как можно оценить степень упрочнения?

ЛАБОРАТОРНАЯ РАБОТА 3

|

||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-23; просмотров: 854; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 13.59.104.84 (0.009 с.) |

100% (2.1)

100% (2.1) 100% (2.2)

100% (2.2)

с

с 100

100