Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Испытание механических свойств стержневых смесейСодержание книги

Поиск на нашем сайте

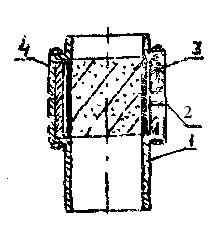

Состав задания: Приготовление стержневой смеси. Приготовление образцов для механических испытаний смесей. Проведение механических испытаний стержневой смеси. Оформление результатов замеров. 4 I. Изготовление стержневой смеси в лабораторном смесителе. 4.I.I. Оборудование и материалы. - лабораторный смеситель; - весы до 10 кг; - мензурка мерная 200,0 мл - тазики металлические объемом 3-4 литра 4.1. Вес и расчет составных частей замеса. Смесь приготавливают в виде одного замеса и общей массой сухих материалов вколичестве 1-2кг. Весовой расчет компонентов состава производят по заданному процентному составу. Массу сухих компонентов принимают за 100%, а количество жидких добавок определяют в % от массы сухих добавок. Приготовление смеси производят в лопаточном, шнекообразном смесителе (рис.4.1). Управление смесителем либо в ручную(любое время смешивания), либо автоматическое (регулиуемое время в смешивания пределах 0,-5 мин.Число оборотов мешалки 85 об./мин. Включение смесителя в сеть производится выключателем б, переключателем 3 устанавливают,. режим работы смесителя «R»-ручное, «А» - автоматическое, при этом загорается соответствующая лампочка 4. Подняв крышку 11 производят загрузку сухих составляющих, в смеситель, а через крышку 10 - жидких. Смешивание производится двумя лопастями 9, закрепленными на валу 8. Порядок и время смешивания в соответствии с табл.4.1. Таблица 4. I.

. Общее время смешивания 8-10 мин Составляющие смеси подчиняются винтообразному движению с одновременным перемещением в корыте 12 от центра к периферии и обратно. После приготовления смеси открывают крышка 11, выводят из зацепления рычаг 7 и опрокидывают корыто 12 вниз по направлению к бункеру 13, при этом вращение лопастей помогает быстрее выгрузить cмесь. Смесь из бункера 13 выгружают в металлический короб открытием задвижки I. Затем производят очистку смесителя от остатков смеси.

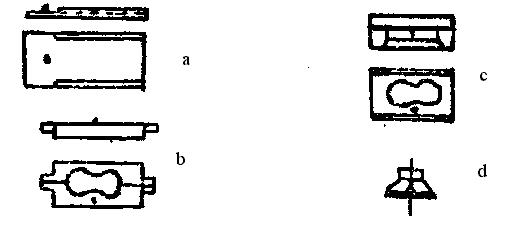

4.2. Изготовление образцов для механических испытаний стержневых смесей. Для испытаний механических свойств стержневых смесей используют стандартные цилиндрические образцы, в виде восьмерок и призматические образцы. Изготовление образцов для упрочнения их: сушкой производят с использованием технологической оснастки (см. п.4.2.1.), по нагреваемой оснастке производят с использованием машины (Рис. 4.4.), на ней же производят механические испытания. Принцип работы установки основан на пескодувном заполнении горячего ящика стержневой смесью, при этом испытания образца можно производить здесь же при любом времени цикла отверждения образца смеси. Инструкция для работы на установке прилагается. 4.2.1. Изготовление образцов, упрочняемых при сушке. Стандартные цилиндрические образцы из стержневой смеси изготавливают на лабораторном копре (см. лабораторную работу №3). Цилиндрические образцы используют для определения прочности на сжатие (в сыром состоянии)-прочности на срез (в сухом состоянии). Для испытания прочности на растяжение стержневых смесей в сухом состоянии изготавливают образцы имеющие форму восьмерок в специальном разборном ящике (рис.4.2.)

Рис. 4.2. Ящик состоит из подставки- а, собственно разъемной формы(рабочая часть) - b, наполнительной рамки - с и бойка – d. Сборке частей ящика производят в следующем порядке. На подставку устанавливают собранную форму - b и на нее – наполнительную рамку- с. Ящик заполняют стержневой смесью до верхнего уровня наполнительной рамки и уплотняют на лабораторном копре (см лабораторную работу № 3), на штоке которого, предварительно, баек – d. После уплотнения производят разделение наполнительной рамки со смесью (смесь высыпается в ящик и используется для изготовления следующего образца) от разъемной формы с уплотненной смесью специальным ножом вставляя его в щелевое отверстие со стороны торца оснастки,форму с образцом смеси устанавливают на сушильнуюплиту, производят постукивание по металлической форме для отделения образца от оснастки и отводят рабочие части формы в перпендикулярном направлении от плоскости разъема, при этом образец остается на сушильной плите. Для изготовления образцов, для испытаний на изгиб используют стержневой ящик, показанный на рис.4.3. Порядок изготовления образца такой же, что и при изготовлении образцов “восьмерок» 4.2.2. Сушка образцов. Изготовленные образцы на сушильных плитах устанавливают на верхнюю поверхность сушильного шкафа (см. лабораторную работу №2).Температура, время сушки зависят от вида связующего и задаются преподавателем.

4.3. Ящик состоит из подставки - а, разъемной, формы – в, наполнительной рамки - с и бойка – d. 4.3. Проведение механических испытаний стержневой смеси. 4.3.1 Испытание на сжатие сырых образцов. Испытания на сжатие сырых образцов производился на универсальном приборе рис.3.2 (см. подробно п. 3.3.1). 4.3.2. Испытание на разрыв сухого образца. Определение прочности на растяжение, образцов «восьмерок» рабочее сечение 25х25мм в высушенном состоянии производят с использованием шкал: Rr1 и RП: Rr1- градация шкалы от 0 до до 1,3 МПа; RrП - «- от 0 до до 2,6 МПа. Для испытания на разрыв сухих образцов «восьмерок» на универсальном приборе рис.3.2, используют верхний 37 и нижний З8 захваты. Нижний захват 38 устанавливают на станине в отверстие соответствующее оси Rr1 и Rr2, фиксацию захвата осуществляют клином 26, через отверстие в станине - 39. Верхний захват устанавливают на плече 13 с фиксацией в отверстие оси Rr1 RrП, при этом необходимо вывернуть винт 36 и после установки захвата против соответствующего отверстия опять завернуть его. Перед установкой образца в захваты вращением регулировочного винта 40 против часовой стрелки нижний захват до упора поднимается к верху, при этом образец легко входит в пространство между захватами. Затем вращением винта 40 по часовой стрелке выбирают зазор между образцом и захватами. Воротком 16 установить шкалы 12 на избранный диапазон Rr1 или RrП. Далее производят испытание(см. п.3.2 и 3.3.) 4.3.3. Испытание на изгиб сухих образцов Определение прочности на изгиб, призматических образцов рабочее сечение 25х25мм в высушенном состоянии производят с использованием шкал: RgS и Rg: RgS - градация шкалы от 0 до 3,3 МПа; Rg - «- от 0 до 8,5 МПа.

Для испытания на изгиб сухих образцов в виде прямоугольной призмы на приборе (рис.3.2) используют приспособления 27,29 и 30. Сначала устанавливают малый по высоте цилиндр 27 на оси RgS или Rg, затема отверстие цилиндра вставляют приспособление 29 с опорными призмами для образца, а в соответствующее отверстие плеча 13 вставляют конический стержень 30. Устанавливают образец на призмы в приспособлении 29, опускают плечо 13 до соприкосновения с образцом стержня 30, вращением винта 43 по часовой стрелке выбрать зазор. Воротком 16 установить шкалы 12 на избранный диапазон RgS или Rg Далее производят испытание (см. п.3.2 и 3.3.). 4.3.4. Испытание на срез сухого образца. Для испытания на срез сухого образца используется прибор (рис.3.2) (см.подробно п.3.4). Для оформления результатов студентам выдается специальный протокол. Рис.4.4. Прибор для изготовления и механических испытаний образцов по нагреваемой оснастке. ПРОТОКОЛ №4 Испытаний к лабораторной работе №4 Испытание стержневых смесей Состав стержневой смеси: 1. Кварцевый песок ____________% 2.Жидкое стекло ____________% 3. Вода _____________%

Ошибка D %= (σмах - σмин) / σмах *100 % D %= (τ мах - τ мин) / τ мах *100 %

Лаборатории работа № 5. ОПРЕДЕЛЕНИЕ ГАЗОПРОНИЦАЕМОСТИ ФОРМОВОЧНЫХ И СТЕЖНЕВЫХ СМЕСЕЙ. Состав задания. Изготовление образцов из формовочной и стержневой смесей. Определение газопроницаемости формовочных смесей нормальным и ускоренным методами. Определение газопроницаемостистержневых смесей в сухом состоянии. 5.1. Изготовление образцов. Изготовление цилиндрических образцов диаметром50мм и h = 50мм±1,0мм стержневых смесей для испытания их на газопроницаемость производится согласно лабораторной работы № 3 и 4, при этом используется специальная цилиндрическая гильза с фаской. 5.2. Определение газопроницаемости смесей нормальным и ускоренным методами. 5.2.1. Оборудование и материалы: - весы технические до 10кг.; - копер лабораторный; - гильза цилиндрическая диаметром 50мм «глухая» для настройки прибора; - гильза цилиндрическая диаметром 50мм с фаской; - гильза комбинированная с резиновым уплотнением «надувная» для испытания сухих образцов(патрон Фишера); - приборы для испытания газопроницаемости. 5.2.2. Описание приборов. Для испытания формовочных и стержневых смесей на проницаемость нормальным и ускоренным методом используется прибор (pис.5.1.), для ускоренного - прибор (рис.5.2.).

Рис. 5.1. Схема аппарата определения газопроницаемости

Прибор (рис.5.1.) состоит из неподвижного I и подвижного 2 резервуаров, внутри которых встроены трубки 3 и 4. Нижний неподвижный резервуар, заполнен водой, выполняющий роль гидравлического затвора. Воздух под действием массы резервуара через отверстия, имеющиеся в трубке 4, поступает через трехходовой кран 5 в гильзу 6, в которой находится образец испытуемой смеси. При испытании измеряют манометрическое давление – p,с помощью камерного манометра - 8. Последний, имеет камеру, в которую наливается вода через отверстие, закрываемое пробкой 9 с винтовой нарезкой. Объем камеры делается относительно большим по сравнению с объемом канала стеклянной трубки, поэтому высота уровня в этой камере принимается условно неизменной. Трех ходовой кран имеет 3 положения: "Испытание" - в данном положении производится испытание образцов. «Закрыто" - при этом положении подвижный колокол не опускается (воздух перекрыт). "Атмосфера" - вэтом положение осуществляется забор воздуха под колокол, путем его осторожного и медленного поднимания рукой вверх за ручку10. В этом положении воздух изпод колокола свободно выходит ватмосферу и колокол опускается вниз.

Рис.5.2. Польский прибор для испытания газопроницаемости. Прибор (рис.5.2) включает в себя: систему сжатого воздуха, держатель втулки с исследуемым образцом, измерительную систему. Узел держателя гильзы состоит из ползуна, посаженного в цилиндрических направляющих резинового уплотнения и зксцентрика. Движение ползуна вниз (при повороте ручки 2) вызывает нажим на резиновое уплотнения З, что ведет к увеличению его диаметра и тем самым уплотнению гильзы с образцом. 5.2.3. Определение проницаемости на приборе рис.5.1. Нормальный метод. Проверка прибора. Прибор работает правильно, если давление на манометре, создаваемое весом подвижного колокола равно 4,8 - 5,0 см вод. столба. Эта проверка осуществляется путем установки непроницаемой ("глухой") гильзы на пробку 6 прибора и поворотом трехходового крана 5 в положение «испытание». При нормальном способе определения газопроницаемости через образец испытуемой смеси пропускается 2000 куб.см воздуха. Измерение его объема производится с помощью отметок (рисок), которые находятся на боковой наружной поверхности подвижного резервуара. На его стенке имеются следующие отметки: X; 0; 1000; 2000. До начала испытания полость под колоколом соединяется с атмосферой при помощи трехходового крана и в этом положении колокол поднимают вверх при этом под него забирается некоторый объем воздуха, так, чтобы риска с отметкой "X" находилась на уровне верхней кромки неподвижного резервуара I. отметка "X" определяет готовность к проведению испытаний. Отметка "О" определяет момент начало испытания. Необходимо при совпадении отметки"О" с уровнем верхней кромки неподвижного резервуара, включить секундомер. Отметки 1000 и 2000 определяют объем воздуха, вытесняемого подвижным резервуаром и проходящим через испытуемый образец. При прохождении колоколом отметки 2000 производится отсчет по секундомеру времени опускания колокола и по манометру давления. Газопроницаемость определяют по формуле: K=V•h/f•p•τ (5.1) где V - 2000 куб.см. объем воздуха, прошедшего через образец; f- площадь 19,7 кв.см поперечного сечения; h - высота образца 5см; τ - время прохождения 2000 куб.см воздуха через образец в мин.; р - показание манометра в см вод. столба При подстановке цифровых значений формула 5.1 примет вид: K= 509,6/τ•p (5.2) Пример: При испытании образца было определено манометрическое давление р=2,8 см.вод столба. Время прохождения 2000 куб. см воздуха равно 1,5 мин. газопроницаемость в этом случае будет равна 121 ед. K=509,6/2,8•1,5 Ускоренный метод. Проверка прибора: -давление под колоколом при ускоренном методе испытания должно составлять 10см вод. столба. С этой целью на подвижный колокол надевают съемные чугунные кольца. Эта проверка осуществляется путем установки непроницаемой («глухой») гильзы на пробку 6 и отсчета давления по манометру при положении трехгодового крана в положение «открыто» - время истечения 2000 куб. см воздуха через сопротивление калибра диаметром D=1.5мм без образца должно составлять 0,5 мин.; - время истечения 2000 куб. см воздуха через сопротивление калибра диаметром D= 0.5мм без образца должно составлять 4,5 мин; Ускоренный метод имеет целью сократить продолжительность определения газопроницаемости за счет: - использования калибров расход воздуха во времени при этом постоянный и скорость истечения воздуха является функцией давления, в этом случае необходимо снять только показания манометра, т.е. давление перед образцом (время не требуется); - давление перед образцом выравнивается в доли секунды,поэтому нет необходимости дожидаться опускания колокола до отметки «2000»; - расчет газопроницаемости производится по таблицам (на приборе). При данном способе применяются специальные эталонные пробки (калибры) пробки 13, которые устанавливаются в выходном отверстии воздухопровода. Эти пробки имеют калиброванные отверстия диаметром 0,5 и 1,5мм. Наличие перед образцом добавочного сопротивления заранее определяет возможный расход воздуха. Поэтому газопроницаемость определяется только как функция давления. Эталонная пробка с отверстием D=0,5мм применяется в том случае, когда величина проницаемости смеси ожидается менее 50 ед., а в случае большей величины устанавливается эталонная пробка с диаметром 1,5 мм. Таким образом разные калибры нужны для повышения чувствительности прибора при испытаниях ускоренным методом Расчет газопроницаемости. При ускоренном методе газопроницаемость подсчитывается по формулам: К0.5=35.3 √(10-р)/р К1.5=322 √(10-р)/р Для определения газопроницаемости требуется определить только манометрическое давление - p. С целью упрощения операции определения проницаемости ускоренным способом пользуется специально составленными таблицами. Приводимые в чих числовые значения подсчитаны в соответствии с приведенными формулами (таблицы приведены на неподвижном резервуаре прибора). 5.2.4. Определение газопроницаемости на приборе (рис. 5.2) ускоренным методом. Настройка прибора. Устанавливают переключатель сопел в положение, соответствующее исследуемому соплу (D= 0,5мм или D=1,5мм). Наложить на головку соответствующую контрольную втулку I к уплотнить ее поворотом ручки 6. Показания проницаемости на шкале манометра 6 должна совпадать с цифровыми величинами, нанесенными на контрольных втулках. Разница не должна превышать ± 0,01 кРа. Если показания выходят за пределы допуска: - следует проверить положение стрелки на "О" и 0,98 кПа (ручкой 7 установить на"О"). - промыть отверстия контрольных. втулок эфиром. Гильза цилиндрическая с изготовленным в ней образцом смеси устанавливают на головку 2 прибора 5 рычагом 6 производят зажим за счет сжатия резинового уплотнения 3 Включают тумблер 4 и через несколько секунд после установки стрелки считывается результат в единицах газопроницаемости, по соответствующей шкале 8 с отверстием D=0,5 мм или D=1,5 мм. В верхней части ползуна ввинчена головка 4 с двумя соплами D=0,5 мм или D=1,5 мм., поворот которой осуществляют выключателем сопел 5. Возможны три положения переключателя: - вертикальная черточка для проверки давления воздуха под соплами; - пятнышко малого диаметра - использование аппарата при исследовании образца на малом сопле D=0,5 мм; - пятнышко большого диаметра - использование аппарата при исследовании образца на большом сопле D= 1,5 мм. На измерительной шкале манометра 6 находятся три линейные шкалы: -"верхняя" - служащая для показания газопроницаемости при диаметре сопла 1,5 мм. - "средняя" - для показания газопроницаемости при диаметре сопла 0,5 мм. - "нижняя" - для проверки прибора (определение давления воздуха под пробкой). Вентилятор, приводимый в движение синхронным двигателем, нагнетает воздух до манометрического давления равного 0,98 кПа (которое контролируется при проверке прибора). Сжатый воздух подводится через сопла соплами D=0,5 мм или D=1,5 мм. в пространство под исследуемым образцом. Давление в пространстве подобразцом действует на пружинящие элементы манометра, вызывая его отклонение,.которое переносится на стрелку. Стрелка фиксирует величину газопроницаемости образца или величину измеряемого давления. 5.3. Определение газопроницаемости сухих образцов. Изготовленные цилиндрические образцы стержневых смесей высушиваются всушильном шкафу. - Для определения газопроницаемости высушенных образцов используется специальная гильза комбинированная с резиновым уплотнением «надувная» для испытания сухих образцов (патрон Фишера) (рис.5.3). Образец 4 вставляют гильзу, затем помощью велосипедного насоса через нипель 2 производят накачивание воздуха в резиновое уп-лотнеие 3 гильзы, что обеспечивает плотный контакт между образцом и гильзой и предотвращает утечку пропускаемого через образец воздуха. После этого гильзус образцом устанавливают на прибор и проводят испытание (см. п.п. 5.2.3 и 5.2.4.},

Рис. 5.3.Гильза с резиновым уплотнением 5.2.4. Контроль результатов. Испытание должны быть повторены не менее трех paз, при этом результаты считаются достоверными, если не отличается друг от друга более, чем на 10%. 5.2.5. Оформление результатов. Для оформления результатов студентам выдаются стандартный протокол. ПРОТОКОЛ№5

Испытаний к лабораторной работе №5

|

||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-12-28; просмотров: 579; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.191.54.190 (0.009 с.) |