Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Приготовление формовочной смесиСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

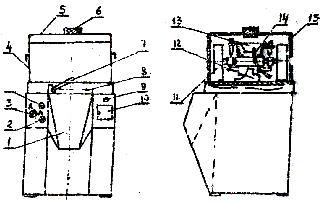

2.I.I. Оборудование и материалы - лабораторный смеситель. - весы до 10 кг. - мензурка мерная до 200 куб.см. - тазики металлические на 100г 2.1.2. Вес и расчет составных частей замеса Смесь приготавливается на лабораторном смесителе (рис.2.1).

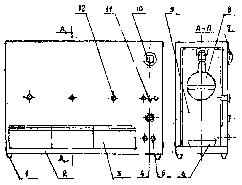

Рис. 2.1. Лабораторный смеситель масса сухих компонентов) и принимают за 100%. Влага добавляется сверх 100%. Весовой расчет компонентов смеси производится по заданному преподавателем процентному составу смеси. Включение смесителя осуществляется нажатием кнопки1(зеленая). В ручном режиме выключение смесителя производят нажатием кнопки 2. (красная), в автоматизированном режиме отключение производят автоматически. Загрузка составляющих в бегуны производится при поднятой крышке 5. Затем крышка закрывается, при этом нажимается.блокировочная кнопка-контактор.6. Примечание; При поднятой крышке, смеситель нажатием кнопки не включается, так как кнопка-контактор 6. нажата. Загрузка и смешивание компонентов смеси в смесителе производится вопределенной последовательности: с начала в смеситель загружаются сухие составляющие смеси и смешиваются в течение 1 мин., затем добавляется жидкие добавки (вода), время смешивания составляет 4…5 мин. Общее время смешивания смеси составляет 5…6 мин. Дозирование воды осуществляется через отверстие 5. в крышке 6, при этом вода разбрызгивается равномерно по смеси по отводным каналам 14. Смешивание производится катками11 и плужком 12.При дозировании вручную смеситель останавливают и открывают крышку. Готовая смесь выгружают в металлический тазик по склизу 1, при этом открывают разгрузочный шибер В и смеситель включают в ручном режиме. 2.2. Определение влажности формовочных смесей. Под влажностью обычно понимается только механически замешанная (капилярная) вода, удаляемая при нагревании до температуры 105С°. Влажность определяют прямым нормальным и ускоренным методом по ГОСТ 29234.5-91, а также косвенным по уплотняемости или насыпной плотности. 2.2.1. Оборудование и материалы. - аналитические весы до 150 г с погрешностью взвешивания ±0,005г (ГОСТ 24104); - лабораторная сушилка - оснастка для определения уплотняемости и насыпной массы. 2.2.2. Для цехового экспресс-анализа используется ускоренный метод, который позволяет получить результат испытания за 4-6 мин. В данной работе, при определение влажности используют ускоренный метод. Для высушивания навески смеси используют лабораторную сушилку (рис.2.2). В лабораторной сушилке 2 имеется три секции 3 для установки металлических чашечек со смесью. Чашечка б с испытуемой смесью устанавливают в одну из секций прибора (дверца секции открывается "на себя"). После закрытия дверцы, включается тумблер, соответствующий данной секции, при этом загорается лампочка 12, расположенная над секцией. Ручкой 7 вращением по часовой стрелке устанавливают необходимое время на циферблате таймера 10. Отключение прибора происходит автоматически. 2.2.3. Порядок испытания. В металлическуючашечку отвешивают навеску 20 г с точностью 0,01г и распределяют по дну равномерным слоем, после чего чашечку устанавливают в прибор и смесь подвергают высушиванию в течение 4-5 мин. при температуре 105°С до постоянства массы. Постоянство массы контролируется промежуточным взвешиванием, т.е. взвешивание проводят в середине и в конце контрольного времени, при этом разность результатов двух последних взвешиваний не должна превышать 0,02г. Содержанке влажности смеси определяют по следующей формуле: W = (M1 – M2)*100% / W1 (1), где M 1- масса навески в г. до высушивания; M2 - масса навески в г. после высушивания

2.2. Сушильный шкаф. 2.3. Определение влажности по уплотняемости и насыпной плотности (ГОСТ 23409.14-78). В экспресс лабораториях литейных цехов контроль влажности часто осуществляют по уплотняемости илинасыпной плотности, которые имеют с влажностью прямолинейною зависимость (в определенном интервале). Для этого предварительно для данного состава смеси строится тарировочная кривая. Уплотняемостью называют способность смеси деформироваться при приложении внешней нагрузки. Уплотняемость рассчитывают по формуле 1 Упл = (Vн - Vк)·100%/ Vн (1) где Упл.- уплотняемость %; Vн, Vк – соответственно начальный и конечный объем смеси в цилиндрической гильзе (до и после уплотнения). 2.3.1.Методика определения влажности по уплотняемости и насыпной плотности, Удобной является методика определения уплотняемости, предложенная Ф.Гофманом (рис.2.3).

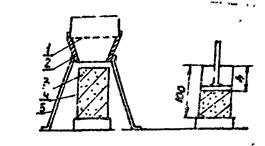

рис.2.3. Технологическая оснастка.

Испытуемая смесь 3 насыпается через сито 1(величина ячеек металлической сетки 3х3мм), установленное на треножке 5через воронку 2 в гильзу 4 диаметром 50мм и высотой 100мм. Излишек смеси срезается. Уплотнение производится прессованием при давлении 10кг.с/кв.см.(или 3-мя ударами копра). Изменение высоты осадки смеси в гильзе в мм равно уплотняемости в процентах: Начальный и конечный объемы можно определить по уравнениям:

после подстановки этих значений в уравнение (1) получим:

где F-площадь сечения гильзы; H- высота гильзы; h – высота осадки смеси в гильзе. При Н=100мм, Упл = h в процентах. Насыпная плотность смеси- это масса смеси насыпной в гильзе высотой 100 мм через сито и, что тоже самое, масса уплотненного образца после определения уплотняемости, отнесенная к первоначальному объему ρ= М/Vн [г/см3], ρ- насыпная плотность смеси [г/см3]; М- насыпная масса смеси [г]; Vн- объем смеси[см3].При проведении лабораторной работы студенты строят зависимости: Y= f (W) ρ= f(W) При этом испытания проводятся на 2-х различных по влажности смесях. 2.4. Определение потерь при прокаливаемости (ппп). Испытание проводят путем нагрева навески смеси (после определения влажности) до температуры 900С0. При этом за счет сгорания органических веществ происходит уменьшение массы смеси. Потери при прокаливании определяют по формуле П= ((m2 – m3)/m2)100% Где П- потери при прокаливаемости; m2 - масса сухой смеси(после определения влажности); m3- масса смеси после прокаливания. Основной составляющей формовочной смеси, за счет которой происходит потеря массы, является каменноугольная пыль. Поэтому в производственных условиях показатель - П используют для контроля количества активного угля в смеси. 2.5. Для оформления результатов студентам выдают стандартный протокол. ПРОТОКОЛ №2 Испытаний к лабораторной работе № 2

|

||||

|

Последнее изменение этой страницы: 2016-12-28; просмотров: 581; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.138.60.175 (0.009 с.) |

и

и