Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Бетоносмесители циклического действия.Содержание книги

Поиск на нашем сайте

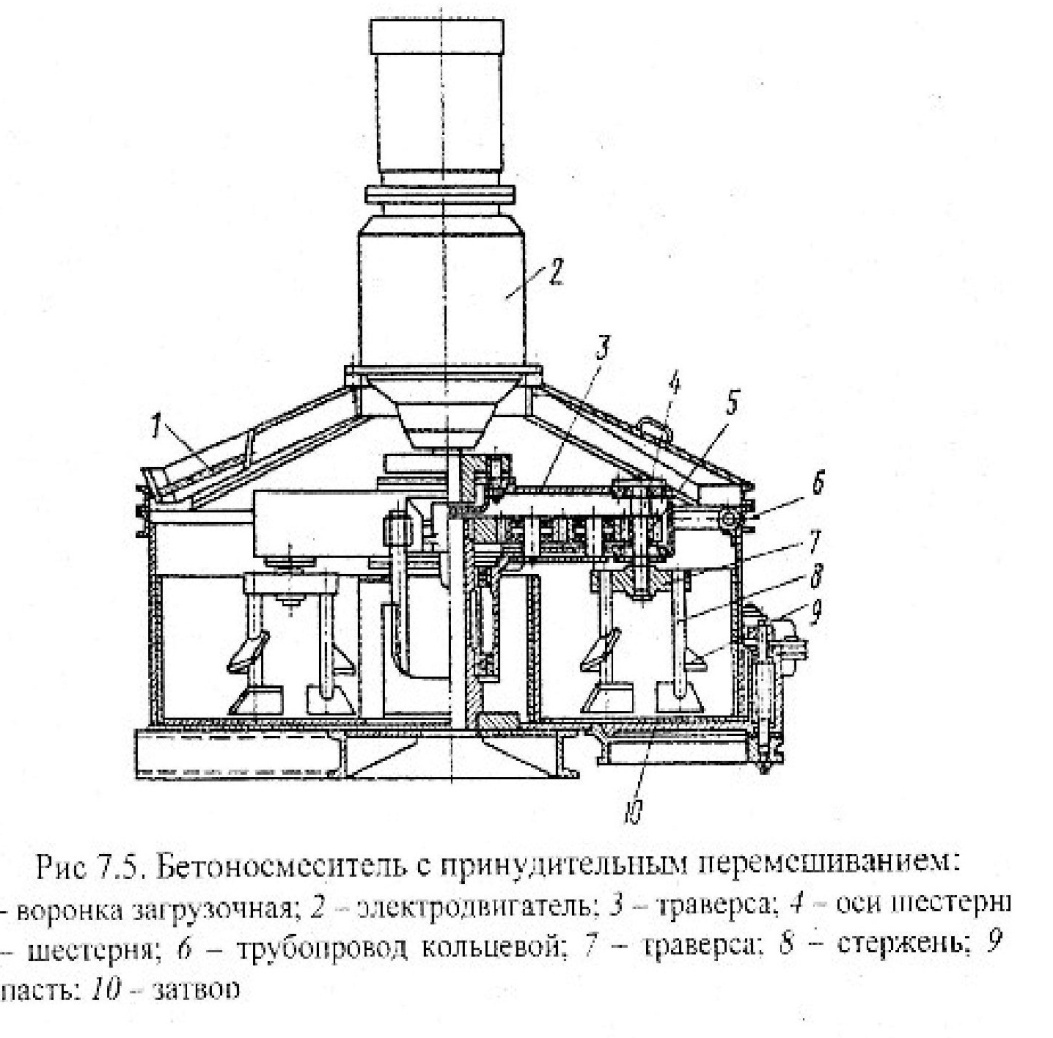

Их используют для приготовления бетонных смесей с крупностью заполнителя не более 70 мм. Наиболее эффективными являются смесители у которых в неподвижной чаще вращается ротор с лопастями. Ротор вращается вокруг своей оси, а лопасти дополнительно вращаются вокруг собственной оси или как в планетарных редукторах вокруг оси приводящей в движение 2 лопастных вала, один из таких бетоносмесителей (рис. 85).

Электродвигатель 2 приводит во вращательное движение траверсу 3, который размещены шестерни планетарной передачи, одновременно с траверсой 3 вращаются оси, 4 с установленными на низ шестернями 5. Шестерни 5 вращаются вокруг оси двигателя и во круг собственной оси. На оси 4 закреплена траверса 7, на которой имеется 2 стержня 8 с лопастями 9. Стержни вращаются вокруг оси смесителя, а так же закреплена, такое же закрепление осей создает интенсивное перемещивание бетонной смеси. Загрузка составляющих производится через загрузочную воронку 1, а выгрузка через отверстие в днище, закрываемая затвором 10. Вода в смеситель подается по кольцевому трубопроводу 6, благодаря чему достигается равномерное орошение водой. Бетоносмесители не прерывного действия (гравитационные) (рис.86).

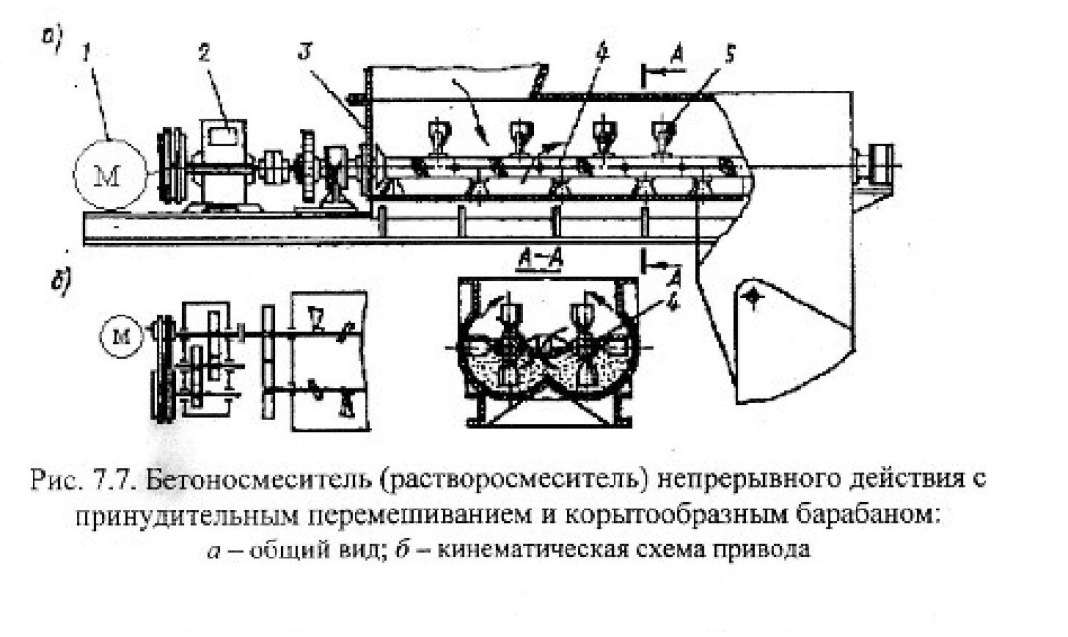

В смесителях этого типа перемешивание происходит так же как и в смесителях циклического действия со свободным падением, но лопасти внутри барабана расположены так, что бетон перемещается от одного места загрузки к другому концу где выгружается смесь. Длинна барабана подбирается такой что бы перемешивание смеси происходило в соответствии с техническими требованиями. Беносмеситель (рис.86 а,б) состоит из барабана 1 с лопастями, установленного на роликах 5. Барабан получает вращение от электродвигателя 2, через редуктор 3 и зубчатое колесо 4, загружается материалы через латок. При диаметре барабана 1600мм и длине 4 м производительность составляет 130 м3/час, что равняется производительности 4 бетоносмесителям емкостью 2400л. Мощность смесителя 40 кВт, энергоемкость 0.3 кВт*час/м3. Ее целесообразно применять на работах гидростроительства. Бетоносмесители не прерывного действия с принудительным перемешиванием (рис.87).

В корпусе 3 смесителя помещены 2 вала 4 с лопастями 5 вращающимися в противоположных направлениях. Валы приводятся во вращение от электродвигателя 1 через редуктор 2 (рис.87). Материалы загружаются через бункер в одном конце барабана и по мере перемешивания перемещаются к другому концу, откуда выгружаются. Длинна волов с лопастями и корпуса барабана делается такой, что бы качество перемешивание смеси соответствовало техническим требованиям. Такие бетоносмесители выпускаются производительностью от 5 до 60 м3/час, мощность соответственно от 45 до40 кВт и энергоемкостью и 0.75 кВт*час/м3. Для бетоносмесителей больной производительностью мощность 0.1 кВт*час/м3 малой производительностью. По конструкции эти бетоносмесители сложнее, чем смесители со свободным падением. Приготовление растворов. Строительные растворы для кладочных и штукатурных работ приготовляют на передвижных или стационарных растворосмесительных установках. Стационарные установки называются растворными узлами. Различают установки циклического и непрерывного действия. Имеются стационарные крупные автоматизированные узлы с производительностью до 90 тыс. М3 в год и передвижные установки производительностью до 15 тыс.м3 в год. Созданы также до 200тыс.м3 в год. Технологический процесс приготовления растворов состоит из подачи сухих компонентов, из штабелей или транспортных средств в бункера; подачи их к дозаторам; дозирования компонентов и одновременно воды; подачи в смесительное устройство; перемешивания; выгрузки готового раствора. Основным оборудованием растворасмесительных установок является растворосмесители, дозирующие устройства, расходные бункера транспортирующие устройства и узлы системы управления. Растворы перемешиваются в растворосмесителях, которые бывают циклического и непрерывного действия. На рис.88 показано схема передвижной растворосмесительной установки.

Главным параметром растворосмесителя является объем готового замеса в литрах. 30,65,125,250,750,1200 л, что соответствует емкости по выгрузке 40, 325,1000,1800 л. Раствор смесителей до 325 л делают передвижными, а остальные стационарными. Привод лопастного вала для смешивания компонентов внутри этого лопастного смесителя (рис.88) осуществляется от электродвигателя через редуктор, от этого же электродвигателя через цепную передачу приводятся движения барабаны лебедки подъема ковша. Растворы смесители выпускаются с емкостью барабана от 150 до 325 л и мощностью 3-4 кВт. Высокое качество раствора обеспечивается при перемешивании в так называемых турбулентных растворосмесителях. Эти растворосмесители выпускаются передвижными с емкостью замеса 65 л и стационарные с объемом замесом 1800л. Передвижные растворосмесители применяют при небольшой потребности раствора для отделочных и ремонтных работ. Схема турбулентного смесителя показана на рис. 89.

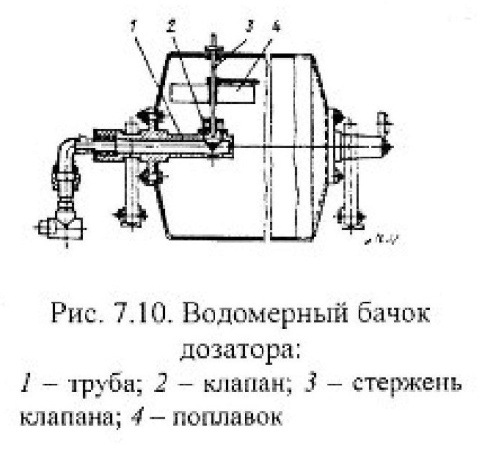

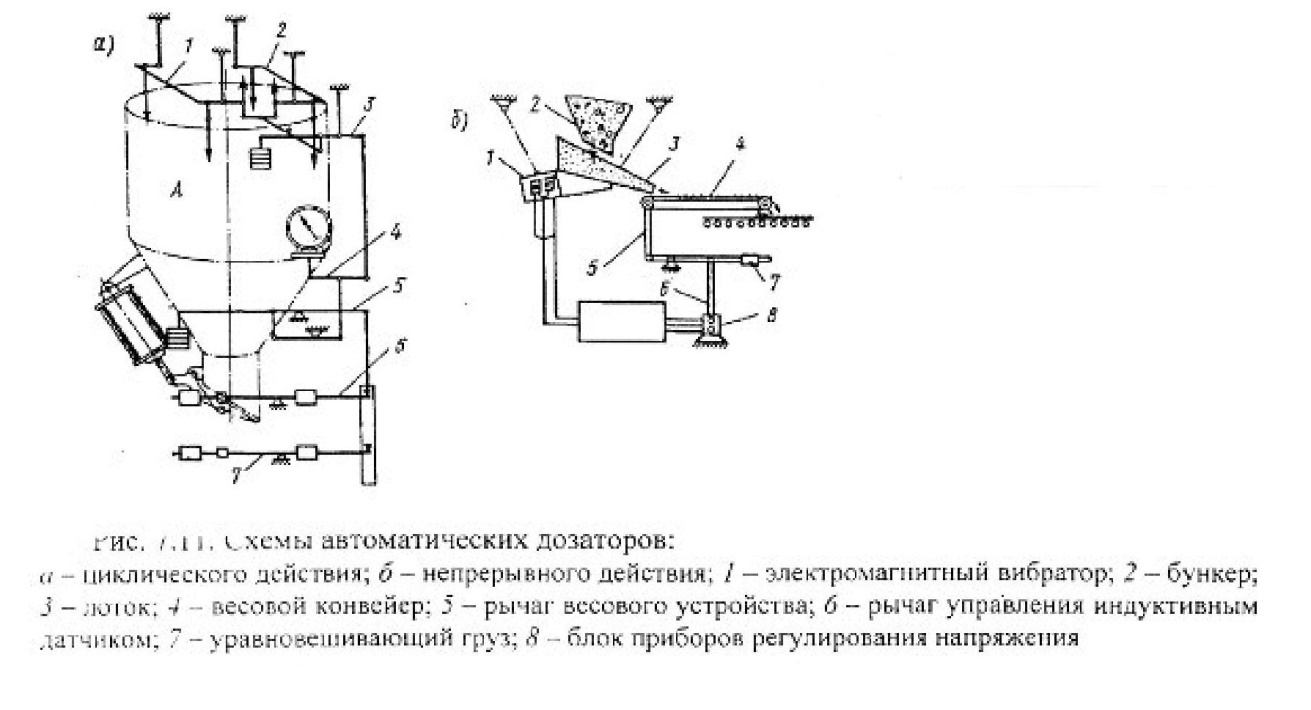

Он состоит из электродвигателя 1 и приводящий в движение ротор 8, ротор 8 размещен в нижней части бака 7. Перемешивание приготовляемых растворов происходит за счет интенсивного движения возникающего под действием центробежных сил. Это движение создается за счет сравнительно большой частоты вращения - 550 оборотов в минуту с которой вращается ротор 8. Загрузка этих смесителей происходит в ручную при перемешивании бак закрывается крышкой 6. Выгрузка происходит через латок 4. Затор латка открывается и закрывается механизмом 5. Для передвижения смесителя служит рама 3. Дозаторы Качество бетонных смесей зависит не только от качества смесей, но и от правильного дозирования компонентов смеси: воды, вяжущего(цемент известь) и заполнителей(песка, щебня). Точность дозирования должна быть для воды и цемента не ниже ±1%, для стальных заполнителей ±2-3%. Дозировать можно по объему и массе, наиболее правильным является дозирование по массе, так как песок и другие материалы, из за различной влажности и разрыхлености будут иметь различную массу в одном и том же объеме. Дозаторы могут быть с ручным управлением, полуавтоматического и автоматического действия. Помогают создать автоматические с постами управления; в полуавтоматических дозаторах выпуск взвешиваемого материала и отмеривания необходимой порции производятся автоматически, а выпуск в ручную. В автоматических дозаторах все операции выполняют автоматически в помощью электрической или механической энергии, дозирование может быть порционным, циклическим и непрерывным, весовые дозаторы циклического действия различны по конструкции, но они имеют емкость для загрузки дозировании материала, загрузочные и разгрузочное устройство и механизм управления. Дозаторах непрерывного действия емкость заменяется транспортирующим устройством. Что конвейер все время подает постоянное весовое количество материалов. В объемных дозаторах так, что объем ее соответствует определенной массе материала. Технично объемным дозатором является водомерный бачок (Рис.90).

При подаче воды в бачок по мере его заполнения всплывает поплавок, который управляет клапаном закрывающим поступление воды. Управление клапаном может быть отрегулировано на различные объемы воды в данном бочке. На рис.91 а показана схема весового дозатора для сыпучих материалов.

Емкость А подвешена на кронштейнах к рычагам 1 и 2, рычаги под действием массой емкости приводят в движение системы рычагов поворачивающихся вокруг шарниров, и перемещающихся в направлениях показанных стрелками. Перемещение рычага 3 и 4 соединенного с указателем циферблата, уравновешивается грузами установленными на коромыслах весов 5,6 и 7 во многих строительных машинах где процесс идет не прерывно, например в бетоносмесителях непрерывного действия, дозирование материалов должно происходить не прерывно, для этих целей используют дозаторы непрерывного действия, один из таких дозаторов показан на рис.91, б. Из бункера дозируемый материал поступает на электромагнитный электропитатель, состоящий из лотка, которым электромагнитным вибратором сообщаются колебательные движения. От бетономешателя бетон попадает на весовой конвейер. Количество материала подаваемым материалом зависит от величины амплитуды его колебаний. Амплитуда колебаний в свою очередь зависит от величины напряжения, которое подается на электромагнитный вибратор, один конец конвейера подвешен к рычагу весового устройства производительность конвейера зависит от того завит сколько на него поедается материала от вибропитателя. Если выбрпитатель подает меньше или больше материала, чем нужно то выходит из состояния равновесия весовое устройство, на котором подвешен конвейер и рычаг весов воздействует на специальное автоматическое устройство изменяющие напряжение. Значительно эффективнее изготавливать бетон на бетонных заводах, наиболее рациональная схема бетонного завода и компоновка оборудования на таких заводах показаны на рис.92.

На таком заводе установлены два смесителя с объемом 880 литров (по загрузке). Ленточный транспортер 16 перемещает заполнители на поворотный транспортер 15, в который подает в различные отсеки бункера 5. Из бункера заполнители поступают в дозатор 3, на этих установлены дозаторы позволяющие взвешивать 5-6 компонентов. Цемент по трубе 8 перемещается циклон 7, с патрубком 6 свободобрушателем 9. Цемент подается винтовым питателем 11 на дозатор 10 из которого по ленточному питателю 15 он подается в смеситель 1через воронку 14, готовая смесь выгружается в бункер 13. На этих установках вода из водопроводов поступает в бочок 4, а из бочка в дозатор воды 2, установки оборудуются компрессором 17, воздух от компрессора подается в систему управления.

|

||||

|

Последнее изменение этой страницы: 2016-08-06; просмотров: 682; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.191.26.149 (0.007 с.) |

Рис.85.

Рис.85. Рис.86.

Рис.86. Рис.87.

Рис.87. Рис.88.

Рис.88. Рис.89.

Рис.89. Рис.90.

Рис.90. Рис.91.

Рис.91. Рис.92.

Рис.92.