Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Общие сведения о строительных машинах и оборудовании. Классификация строительных машин.Содержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Общие сведения о строительных машинах и оборудовании. Классификация строительных машин. В строительстве эксплуатируется более 1000 видов строительных машин различных по назначению, конструкции, принципу действия, размером, мощности, производительности. Строительные машины классифицируются: 1. По назначению (технологическому признаку); 2. По режиму работы; 3. По виду силового оборудования; 4. По степени подвижности; 5. По степени подвижности; - По назначению строительные машины делятся: 1) Транспортные; 2) Транспортирующие; 3) Погрузочно-разгрузочные; 4) Грузоподъемные; 5) Для земляных работ; 6) Для свайных работ; 7) Для отделочных работ; 8) Для бетонных и железобетонных работ; 9) Ручные машины (механизированный инструмент); Каждая группа машин разделяется на подгруппы. Например: грузоподъемные включают в себя 4 подгруппы: · Домкраты; · Шахтные; · Подъемники; · Краны; Каждая подгруппа объединяет машины различных типов. Например: подъемники делятся: · Мачтовые; · Шахтные; · Скиповые; · Струйные; Каждый тип машин имеет ряд типов размеров (моделей сходных по конструкции, но различающимися между собой отдельными параметрами, массой, производительностью, мощностью и т.д.). - По режиму работы различают: 1) Периодического (циклического действия) выполняемую работу путем периодического повторения одних и тех же чередующихся операций Например: с цикличной выдачей продукции: строительные краны, одноковшовые экскаваторы и погрузчики. 2) Машины непрерывного действия, выдающие продукцию непрерывным потоком (конвейеры, многоковшовые экскаваторы и т.д.) - По виду силового оборудования: 1) С приводом от двигателя внутреннего сгорания, электрического, гидравлического и пневматические; 2) С комбинированным приводом: дизель электрический, дизель гидравлический; - По степени подвижности: · Стационарные; · Переносные; · Передвижные; - По степени универсальности: · Универсальные многоцелевого назначения, оснащенные различными видами сменного рабочего оборудования предназначенные дл выполнения большого разнообразия технологических операций(строительные экскаваторы, бульдозеры, погрузчики и т.д.). · Специализированные, имеющие 1 вид рабочего оборудования и предназначены для выполнения только одного технологического процесса(свайные молоты, бетононасосы и др.); Требования к строительным машинам. Строительные машина должны соответствовать своему назначению и обеспечивать максимально возможную производительность. Тае же приспосабливаться к меняющимся условиям эксплуатации. Машина должна иметь минимальную массу, простую конструкцию, надежную и технологичную конструкцию с максимально использованием стандартных деталей и унифицированных сборных единиц, быть удобной для монтажа, перевозки, обладать устойчивостью. Строительная машина должна обладать высокой надежностью и долговечностью, отличаться простотой технологического обслуживания, быть экономичной в эксплуатации, обеспечивать безлопастные условия труда и минимальную утомляемость обслуживающего персонала. Самоходные машины должны обладать высокой маневренностью и проходимостью. Основные элементы строительных машин. Машина состоит из сборных единиц выполняющих определенную функцию при ее работе. К таким элементам относятся: · Силовое оборудование (1 или несколько двигателей для получения механической энергии); · Рабочие оборудование для непосредственного воздействия на обрабатываемый материал; · Ходовое оборудование (у переносных и стационарных машин отсутствует). Для передвижения машины и передачи ее веса и рабочей нагрузки на почву; · Передаточные механизмы (трансмиссии, связывающие рабочее и ходовое оборудование силовым); · Системы управления для запуска, остановки и изменения режимы работы силового оборудования. Включение, торможение, регулирование скорости; · Несущую раму для закрепления на ней всех узлов; Основное силовое оборудование применяемое в современных строительных машинах: электродвигателей постоянного и переменного тока с питанием от силовой сети, двигатели внутреннего сгорания; Электродвигатели отличаются удобством пуска, простотой реверсирования, экономичностью, пригодностью. Преимущества двигателя внутреннего сгорания – автономность от внешних источников энергии. От силового оборудования могут получать энергию рабочего и вспомогательного оборудования машины. Гидравлическим приводом используется главным образом для вращательного движения исполнительных механизмов и рабочего механизма машины. Этот привод состоит из насоса, системы трубопроводов и гидравлических двигателей поступательного и вращательного действия. Основным достоинством привода является высокий КПД, экономичность, большие передаточные числа, бесступенчатое независимое регулировка в широком диапазоне скоростей исполнительных механизмов, предохранение механизмов от перегрузок, компактность. В основном состоит из тех же элементов, но приводиться в действие энергией сжатого воздуха, вырабатывающегося компрессией. Однако он не получил широкого применения из-за низкого КПД (потери сжатого воздуха в системе). - Ходовое оборудование применяемого в строительных машинах делят: · Рельсовое; · Пневмоколесное; · Гусеничное; Рельсовые имеют башенные, котловые и мостовые краны. Пневмоколесные применяется для самоходных и прицепных строительных машин (краны, скреперы, погрузчики, экскаваторы и т.п.), требующие значительной маневренности, мобильности и для перемещения, а так же частных перебросов своим ходом с одного объекта на другой. Гусеничные характеризуются сравнительно небольшими давлением на грунт и высокой проходимостью. - Системы управления строительных машин могут быть: · Рычажные (механические); · Гидравлические; · Пневматическими; · Электрическими; · Смешанные; Основные технико-экономические и технико-эксплуатационные показатели строительных машин. Основном технико-эксплуатационные показателем является их производительность, которая определяется количеством продукции выраженной в определенных единицах измерения (тонны, м3, м2, м) выработанной и перемещенной машиной (в час/ед. времени/год/месяц). 3 категории производительности машины: · Конструкционная; · Техническая; · Эксплуатационная; Важное значение имеет экономическая эффективность от использования машины в строительстве, а так же такие ее качества, как удельная металлоемкость и энергоемкость, стоимость единицы продукции.

Передачи. Привод рабочих органов ходовой части и др. узлов см осуществляется с помощью силовых передач, которые не только предают движение, но изменяют скорость, а иногда характер и направление движения. Передачи бывают механические, гидравлические и электрические. Механические передачи. Передачи разделяют на: · Трение (фрикционные); · Зацепление (зубчатые, червячные и цепные); В каждой передаче элемент, который передает мощность ведущий, а элемент, который передает ведомым. Чаще всего чистота ведущего n1 и ведомого n2 различна. Отношение этих n1 и n2 называются придаточным числом i=n1/n2. Передачи могут быть понижающие, когда i>1 и повышающие i<1. Понижающие передачи имеют большее применение, так как частота вращения привода, бывает больше частоты вращения исполнительного органа. Для ряда расчетов приходится определять N=PV (1), p-сила, v - скорость; При вращательном движении v=2пRn/60 (2); N=P2пRn/60 (3), так как PR=M, то M=9.5N/n (4). При передачи от ведущего к ведомому имеются потери на трение, нагрев, аэродинамические и др. Поэтому на ведомом валу мощность всегда меньше, величина потерь мощность КПД передачи определяется как отношения величин мощности N2 на ведомом валу к мощности N1 на ведущем валу. η=N2/N1 (5); Величина момента M2 на ведомом валу равна произведению М1 на ведущем валу на передаточное число и КПД. М2=М1*i*η (6); Фрикционные передачи.

На рис.1 вращение от 1 вала к 2 под действие сил трения между дисками. Величина сил трения P(H), зависит от усилия Q с которым один диск прижимается к другому и от коэффициента. Во фрикционных передачах всегда имеет место проскальзывание, поэтому величина передачи не постоянная. i=n1/n2=D2/D1*(1-ξ) (7), где: ξ (кси) – характеристика относительного скольжения и зависящие от материала фрикционных дисков (от 0,002 до 0,003). В строительных машинах фрикционные передачи используются редко и то в вспомогательных механизмах. Временные передачи.

Временные передачи состоят из 2-х штифтов на которые надет бесконечный ремень (замкнутый) плоский, трапецеидальный. По применению бывают хлопчатобумажные, прорезиненные (наиболее распространены хлопчатобумажные и полиамидные, обладающие прочность больше в 5 раз, чем прорезиненные и в 8-10 раз, чем кожаные). Передаточное число ременной передачи i-D2/0,98*D1 (8), где: d1 и d2 - соответственно диаметр ведущего и ведомого штифтов. В результате сил трения между ремнем и ведомым штифтом ремень увлекает и приводит во вращение ведомый штифт. Среди всех ремней получают наибольшее распространение клиновые, они позволяют передавать вращение при малом расстоянии между осями штифтов. В плоскоременных передачах передаточные числа допускаются до 10, в клиноременных до 15, перед мощности от 2000 до 10000 кВт, скорость ремня может достигать до 30 м/с при прорезиненном и до 45 м/с при кожаных. Работа способность временных передач определяется тяговой способностью и силами сцепления. В настоящие время получили распространения получили зубчато-ременные передачи, на основе новых материалов армированных стальными тросами или с полиамидным корпусом, эти передачи компактней, работают бесшумно без скольжения со скорость до 80 м/с и передают мощности до 1000 кВт. ЗУБЧАТЫЕ ПЕРЕДАЧИ. Эти передачи состоят из колес, по окружности которых нарезаны зубья, оси колес расположены на таком расстоянии, что зубья одного колеса входит между впадинами другого колеса. При вращении другое колеса зубья упираются в бок поверхности зубьев другого колеса, в результате чего 2-ое колесо начинает вращаться в противоположном направлении, меньшее из пары зубьев называют шестерней, а большее колесом. Термин зубчатое колесо является общим. Передаточное отношение зубчатой передачи i=n1/n2=d2/d2=z2/z1 (9), где n – скорость оборотов в минуту; z - число зубьев ведущего и ведомого колес; Зубчатыми колесами передают вращение меж валами с параллельными перекрещивающимися и пересекающимися осями, кроме внешнего передачи могут иметь и внутренние зацепление на (рис.3) приводятся основные виды зубчатых передач.

Рис.3

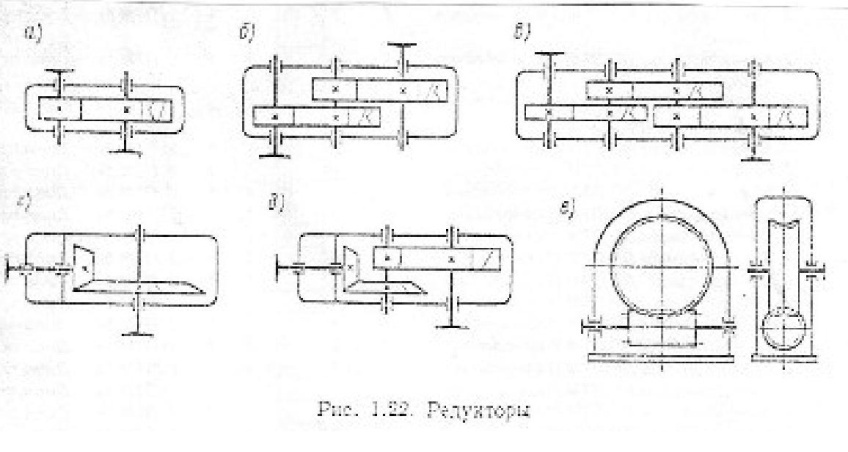

Движение червяных передачах осуществляется по принципу винтовой пары, винтом является червяк, который представ собой винт с резьбой трапециевидной формы, червячное колесо является как бы гайкой в зацеплении с которой находится червяк, червяк может быть однозаходным или иметь несколько заходов, за каждый оборот червяка колесо поворачивается на 1 зуб, при однозаходном червяке или на количество зубьев равное количеству заходов червяка. Червячные передачи выполняются с передаточными числами 50-60, но в отдельных случаях более 200. Передаточное число червячной передачи: i=zk/k (10), где Zк - число зубьев передаточного червяка; к - число заходов червяка; Червячными передачами до 700кВт, окружные скорости 15м/с, КПД 0,7-0,9. В строительных машинах червячные передачи применяют в тех случаях, когда требуется больше передаточное число, они часто используются в грузоподъемных устройствах, так как они обладают свойством самоторможения из-за чего не требуются тормозные устройства. РЕДУКТОРЫ. Это механизмы в виде отдельных агрегатов, которые служат для понижения частоты вращения и увеличение крутящих моментов, они состоят из 1 или нескольких пар зубчатых колес или червяных передач, помещенных в специальном корпусе (рис.5).

Редукторы выполняют одноступенчатые (рис5, а,г), двухступенчатые (рис.5, в,д), трехступенчатые (рис.5, в). Червяные редукторы выполняют одноступенчатые (рис.5, е), передаточные число двухступенчатых или трехступенчатых равно произведению передаточных чисел каждой пары. ЦЕПНЫЕ ПЕРЕДАЧИ. Они служат для передачи вращения между 2 параллельными валами при большом расстоянии между ними до 8 метров, они состоят из 2-ух цепных звездочек и бесконечной цепи. Передаточное число цепной передачи: i=n1/n2=d2/d2=z2/z1 (11), Обычно для цепной передачи i<=8, а в тихоходных i достигает 15. Достоинства цепных передач является: возможность применения их широком в широком диапазоне межцентриных расстояний, малые габариты и масса, простота замены и высокий КПД. Недостатки: внезапный обрыв, удлинение в следствии износа или необходимость натяжных устройств, неравномерные скорости, особенно при малом числе зубьев в звездочки. В строительных машинах цепи широко применяются для привода от двигателя и для привода отдельных механизмов.

МАШИНЫ ДЛЯ ЗЕМЛЯНЫХ РАБОТ. Их используют при разработке выемок, котлованов и траншей, для образования насыпей, плотин, дорожного полотна, при буровых и планировочных работах. На 1 м3 промышленных работ выполняется в среднем от 1,5 до 2 м3 земляных работ, а на 1 м3 гражданского сооружения до 0,5 м3. Одной из основных операций при земляных работах является разрушение грунта. Грунты и породы разрушаются: l механическим способом, когда рабочие органы непосредственно отделяют грунт от массива; l гидромеханическим способом, когда грунт разрушается рабочим органом (фрезой), а затем транспортируется при помощи воды или грунт сразу разрушается струей воды высокого давления; l взрывным способом, когда в породе предварительно пробуриваются шкуры, в которых подрываются взрывчатые вещества; l применяются так же комбинированные способы, когда предварительно разрушение грунта производиться рыхрытелем, а его транспортировка другими машинами. Машины выполняющие земляные работы можно разделить на следующее классы: l машины для подготовительных работ; l землеройно-транспортные машины; l экскаваторы; l машины для гидравлической разработки грунта; l для бурения скважин диаметром от 0.5 до 3 м; l для разработки мерзлого грунта; l для уплотнения грунта; l для свайных работ; Отделение грунта от массива осуществляется режущей частью рабочего органа, рабочему органу сообщается 2 движения: одно для внедрения его в грунт, характеризуемая скоростью подачи, и второе при котором отделяется грунт от массива, характеризуемая скоростью резанья. Величина подачи колеблется от 0,1Vр,где скорость подачи, которая колеблется от 0,8 до 2 м/с. Рабочие органы отделяют грунт от массива и перемещают его, процесс только отделения грунта от массива(разрушение грунта),называется процессом резанья, весь процесс отделения грунта от массива и заполнения им рабочего органа (ковша экскаватора, скрепера) или перемещения его рабочим органом(отвалом бульдозером, грейдером) называется процессом капания. Кусторезы. Кусторезом можно срезать кустарники и деревья, причем за 1 проход очищается кустарники и мелколесья полоса от 3,5 до 5 м. Рабочий орган кустореза состоит из 2 отвалов соединенных вместе в плане под углом 40- 60 градусов и шарнирно прикрепленных к раме гусеничного трактора (рис.7).

По нижним кромкам отвала крепят ножи, режущие кромки которых выполняют гладкими или в виде пилы, так как ножи и отвал в плане имеют треугольную форму, то при движении кустореза в перед создается подача необходимая для срезания деревьев и кустарников. Может быть заменен на той же раме мощным толкающим приспособлением древовала, при этом толкающие устройство поднимают на высоту 3-5 м над землей, тяговое усилие в 25 тс достаточно что бы повалить дерево диаметром 2 м.

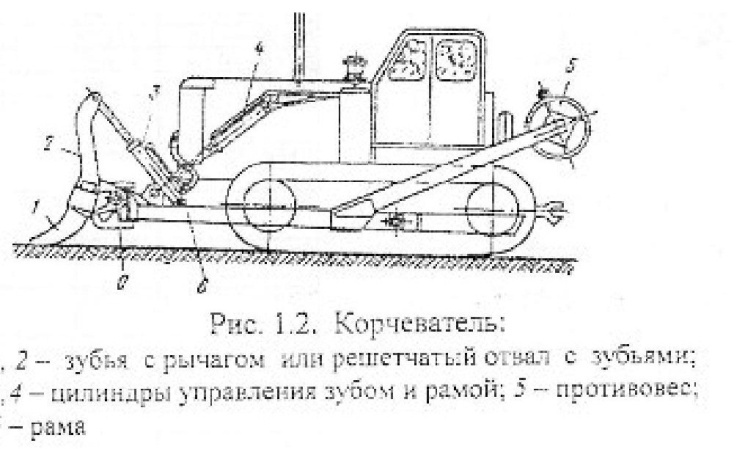

Корчеватели-собиратели. Их применяют для извлечения из почвы крупных камней и пней, корчевания кустарников и уборки деревьев срезанных кусторезами и поваленных древовалами, рабочим органом служат решетчатый отвал с зубьями расположенными в нижней части (рис.8).

Отвал сваивают из вертикальных ребер и поперечных балок коробчатого сечения. Спереди к ребрам приваривают лобовой лист, защищающий радиатор трактора, отвал крепится к толкающей раме трактора, аналогичной раме кустореза. Извлекать камень можно толкающим усилием или подклинить его,а затем поднять. Автогрейдер. Он является одной из машин предназначенных для строительства дорог и их содержания, с помощью его профилируют дорожное полотно, возводят насыпи до 0,6 м, перемещают и разравнивают грунт по дорожному полотну, планируют площадки и тд. Общий вид автогрейдера представлен на рис. 10.

Рабочий орган автогрейдера – отвал, устанавливают под углом в плане от оси машины и с подъемом к оси дороги. Автогрейдеры подразделяются: · легкие мощностью до 100 кВТ; · средние от 100 до 150 кВт; · тяжелые свыше 160 кВт; Почти все грейдеры выполняются 3х-осными с двумя задними ведущими осями. Автогрейдеры часто снабжают кирговщиками для снятия дорожной одежды, а в зимние время на них устанавливаются луженые снегоочистители. Рабочие скорости колеблются в пределах от 1 до 2 м/с. В зависимости от веса отечественные автогрейдеры делят на 5 типов:

Для ремонта дорог и строительства их используются чаще средние автогрейдеры, для значительных объемов дорожных работ: строительство аэродромов, планирование больших площадей, а так же при работе в тяжелых грунтах, как правило применяют тяжелые автогрейдеры. Конструкция характеризуется схемой ходовой части. Число осей А с управляемыми колесами, число ведущей осей Б и общие число осей В характеризует общую схему автогрейдера, которая обозначается формулой: А*Б*В, например на рис.10: 1*2*3. Именно автогрейдеры получили наибольшее распространение. Производительность автогрейдеров Псм (сменная) при профилировании, при нарезке канав и др. работах определяется по объему срезаемого и перемещаемого грунта в смену(м3/смену): Псм=ТКнV/tКр (16), где T – продолжительность смены, ч; Кн – коэфициент использования времени в смену (0,8-0,95); V – геометрический объем грунта перемещаемый за 1 рабочий ход, м3; Кр – коэффициент разрыхления; t – время рабочего цикла, ч, оно складывается из: t1 – время перемещения грунта отвалом; t2 – время на подъем отвела в транспортирующую положение; t3 – время на переключение передачи и повороты в положение рабочего хода;

t4 – время на обратный ход; t5 – время на переключение передачи и повороты в положение обратного хода; t6 – время на опускание отвела вв рабочие положение; Производительность автогрейдера в смену при производстве планировочных работ: Псм=1000(В-b)VКн/t*m, м3/ч (17), где В – ширина захвата (полосы планирования) отвалом, установленным перпендикулярно или под углом в плане к оси движении, м; b – ширина перекрытия смежный полос планирования; V – средняя скорость движения при планировании, км/ч; m – необходимое число проходов по 1 месту;

Грейдер-элеватор. Его основной вид и схема представлена на рис.11.

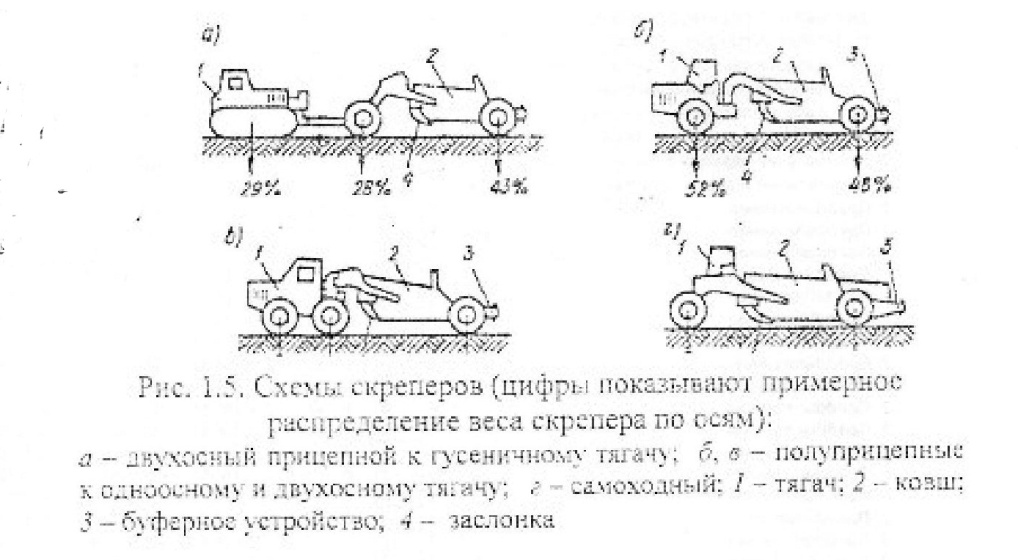

Грейдер-элеватор срезает грунт послойно и ссыпает его в отвал или в транспортное средство, с помощью транспортера (конвейера). Принципиально особенностью этой машины является то, что грунт отделяемый от массива попадает на транспортирующие устройство (конвейер), при помощи которого он попадает в отвал или в транспортное средство. Это выгодно отличает его от других землеройно-транспортных машин, так как расход энергии на транспортирование грунта конвейером значительно маньше, чем на заполнение грунтом скрепера и бульдозера, где в процессе перемещение грунта значительная энергия тратится на трение грунта о грунт. По типу рабочего органа грейдеры-элеваторы разделяют на: · машины с дисковыми ножами; · с прямыми ножами и с криволинейными; По расположению конвейера разделяются на: · машины с поперечным или диагональным расположением конвейера; · машины с одним или двумя поворотными конвейерами; · машины с грунтометателем; В зависимости от оборудования и тягового средства грейдеры-элеваторы могут быть: l прицепными (на пневмоническом ходу); l полуприцепными; l гусеничным трактором; l навесные, в виде сменного оборудования к автогрейдерам; l самоходные; Грейдеры-элеваторы применяются при строительстве дорог, постройке оросительных каналов, возведение дамб, валов, земляных платин, разработке карьеров в равнинной местности и грунтов без значительных включений. При использовании транспорта в этих машин устраивают высокие насыпи с выемкой грунта из боковых резервов и бартеров, разрабатывают глубокие и широкие выемки, наиболее эффективно используют грейдеры-элеваторы при разработке связанных грунтов, на сыпучих и сырых грунтах их производительность не высокая. Скрепер. Он состоит из следующих составных частей: · ходового оборудования (одноосного иди двухосного); · рабочего оборудования(ковша); · механизма управления ковшом и заслонкой. Скреперы подразделяют на: · Прицепные; · Полуприцепные; · Самоходные; В соответствие с этим у прицепных и полуприцепных скреперов, кроме перечисленных узлов имеется сцепное устройство, а у самоходных силовое оборудование (рис.12).

Главным параметром скрепером является емкость ковша q (м3), грузоподъемность, ширина, глубина заглубления и удельная металлоемкость. По емкости ковша скреперы подразделяют на: l Мало-емкие, с объемом ковша до 4 м3; l Средней емкости, от 5 до 12 м3; l l Большой, от 12 до 15 м3 и выше; Однако используются скреперы с емкость ковша до 60 м3. Грузоподъемность скрепера определяют по емкости ковша с «шапкой». При объемной массе разрыхленного грунта 1500 т/м3, ширина резанья колеблется от 2200 до 2800 мм, максимальна глубина заглубления составляет 250 - 400 мм, удельная металлоемкость от 1 до 1,2 т/м3. Работает скрепер следующим образом скреперист включает 1 передачу и одновременно опускает ковш, приподнимая заслонку ковш врезается в грунт под действием собственного веса или усилии гидроцилиндра и силы тяги трактора или силы тяги одного двух толкачей, при этом идет заполнение ковша, когда грунт перестает поступать в ковш вследствие того, что уменьшенная толщина стружки уже не в состоянии пробить массу грунта в ковше, скреперист начинает подъем ковша, закрывая заслонку и направляется к месту разгрузки. На рис.13 представлены схемы разгрузки ковша скрепера.

Для уменьшения сил сопротивления загрузки, заполнения ковша грунтом в некоторых конструкциях осуществляется элеваторным устройством (Рис.14).

Производительность скрепера в обычных условиях (легкие и средние грунты) можно определить по зависимости: П=3600qКнКв/КрТц, м3/ч (18), где q – геометрическая емкость ковша скрепера, м3; Кн – коэффициент, наполнения ковша скрепера, зависящий от физических свойств и состояния грунта, а так же квалификации скрепера: Кв - коэффициент использования рабочего времени; Кр - коэффициент разрыхления; Тц – продолжительность цикла; Тц=l1/V1+ l2/V2+ l3/V3+ l4/V4+tn+2tпов (19), где l1, l2, l3, l4 - длина пути соответствующая: заполнению, транспортировки, разгрузки и порожнего хода, м; V1, V1, V1, V1 – скорость движения при транспортировки и тд, м/с; tn – время на переключении передач, с; tпов – время на поворот скрепера, с;

Экскаваторы. Предназначены для разработки горной пороты и грунтов. Различают: · Одноковшовые (после отделения грунта от массива рабочим органом- ковшом, подают его на сравнительно небольшое расстояние, подвалы или транспортные средства; · Многоковшовые (экскаваторы у которых во взаимодействием с грунтами находиться несколько ковшей); · Роторные (то же); · Цепные (то же); Классификация по характеру привода: · С механическим приводом; · Гидравлическим приводом; Многоковшовые экскаваторы. По типу рабочего органа они подразделяются на: · Роторные; · Цепные; Принципиальные особенности этих машин заключается в непрерывном действии. Эти машины менее универсальны, чем одноковшовые экскаваторы, из-за чего их применяют для выполнения однотипных работ большого объема (капание траншей и карьерные работы). Многоковшовые экскаваторы классифицируются по характеру движения рабочего органа: 1. На экскаваторы продольного капания (цепные и роторные) у которых направление перемещения машины и направление рабочего движения одинаковы. 2. Экскаваторы поперечного капания (перемещение машины перпендикулярно рабочему движению.) 3. Экскаваторы карьерные роторные (рабочим орган, кроме вращения вокруг своей оси поворачиваются относительно оси машины. Цепные траншеекопатели. Они могут разрабатывать транце большей глубины, чем роторные и при равной глубине капания имеют меньшую массу. Поэтому их применяют чаще, не смотря на то что их производительность ниже, чем у одинаковых с ними по массе роторов. Малые модели цепных траншеекопателей часто изготавливают в виде навесного оборудования тракторам и тягачам. Рабочее оборудование состоит их ковшовой рамы, в которой движется бесконечная цепь с укрепленной на ней ковшами (Рис.21).

Поднимается и опускаться рама при помощи цепного или канатного привода. Ковшовая цепь приводиться в движение при одномоторном приводе через редуктор, и цепную передачу от двигателя. Рабочий орган траншее капателя представляет собой широкий и короткий ковш. Разгрузка ковша при огибании верхней звездочки ковшовой цепи производиться принудительно. Для этого на ковшовой раме устанавливают подпружинные скрепки, вычищающие ковш при огибании звездочки. При работе ковшовая цепь приводить в движение и рабочий орган постепенно опускаеться. Ковши постепенно опускаются в грунт, после чего включаеться ходовой механизм и капание траншеи осуществляеться рабочим перемещением машины. Грунт с ковшом падает на конвейер, который переносит к месту разгрузки. Основными параметрами экскаватора явялются скорость движения ковшей (капания) и перемещения машины. Роторные траншеекопатели. Роторные отличаются от цепных более высоким КПД, производительностью и меьшей глубиной траншеи, которые они в состоянии разрабатывать. По скольку глубина траншеи (наибольшая) у них не превышает 0,6 диамтра ротера, то уже при глубине траншеи, приблизительно 3,5 м, необходим ротор диаметром равный 6 м. РОтер таких размеров затрудняет траспортировку, поэтому роторные раншее капатели редко применяются для траншей глубже 2,5 м. В качестве базовой машины для них используют трактора или тягочи, обывчно на гусеничном ходу (Рис.22).

Рабочие оборудование состоит из 1,5 несущего ковшей (10-16 ковшей). РОтер представляет собой обод котящийся по роликам четырех угольнйо рамы, которая приводиться во вращение шестреней механизма привода, установленного на раме и сцеплеться с свинцовой шестерней обода. Ротор поднимаеться с помощью цепных и канатных устройств. Процес работы происхоит следующим образом, ротер приводитсья в движение и посепенно опускаеться до заглубления на заданную глубину капания, после этого включаеться ходовой механизм и машины перемещаются в доль разрабатываемой траншеи. Грунт из траншеи высыпаеться на леточный конвейер и подаеться на бров забоем. Скорость ковшей колеблиться от 1,5-2,5 м/с, скосроть перемещения машины (рабочий ход) составляе от 20-600 м/ч. Роторные карьерные экскаваторы (Рис.23). Эти экскаваторы устанавливаются на гусеничном хожу и имеют диаметр ротерного колеса от 1,6 до 16,5 м и емскость ковшей от 16 до 4000 л. Роторные экскаваторы выпускают с выдвигаемой и не выдвигаемой телескопической стрелой. В процессе экскаватор подвозят к забою с … Ковши ротора врезаются в породу на глубину соответсвующую толщине снимаемой стружки. Затем повротная рама вместе с врающемся ротером поварачиваеться на угол 90-120°. После снятия стружки по всей дуге экскаватора снова перемещают на величину необходимую для получения заданной велечины стружки. При достежении очередным ковшом верхнего полодения грунт из него высыпается на приемный транспортер, а затем на другой траспортер, который подает его в отвал или траспортное средство. Производительность ротерных экскаваторов зависит, как и у дноковшовых от цикла разгрузок – ссыпок происходящий в одну минуту. Nр=60Vк/Tк => П=60*60ПрqкКн3,6ПqqкКн/1000Кр м3/час (22).

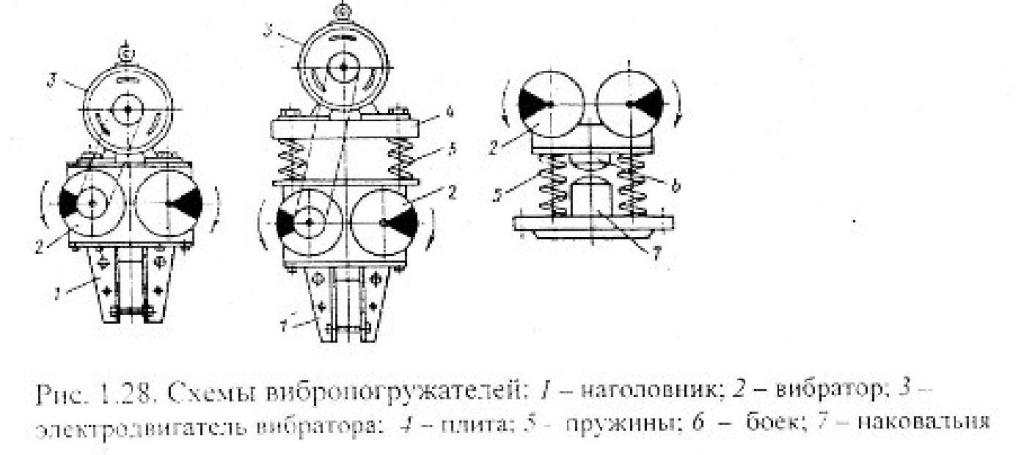

Машины для бурения. Буровые работы в строительстве осуществляются при помощи буровых машин(станков) и ручных машин. Буровыми машинами производят бурение котлованов диметром до 3 метров, для установки мачт линий электропередач и набивных свай, котлованов диаметров до 0,75 метра, для опускания свай в мерзлый грунт, шпуров в мерзлом грунте и горных породах, а так же при геологоразведочных работах. В зависимости от условий бурения рабочему органу сообщатся различные движения, основные схемы способов бурения представлены на рис. 24. Рис.24. Вращательное бурение - когда рабочий орган только вращается, его можно веси 2 способами: l разрушать всю породу в пробуриваемом отверстии (рис.24, а); l высверливать кольцевую щель, внутри которой остается столбик породы (керн) (рис.24, б); Встрой способ менее энергоемок, поскольку не тратиться энергия на разрушение остающиеся внутри инструмента породы. При вращательном бурении требуются большое усилие подачи для внедрения инструмента. Это усилие в значительной степени определяю глубину внедрения инструмента за 1 оборот, а следовательно и производительность. С увеличение горной породы значительно возрастает усилие необходимое для внедрения инструмента, что является одной из основных причин, ограничивающий возможность применения способа вращательного бурения горных пород. Ударное бурение - (рис. 24, в) при этом способе после каждого удара инструмент поднимают и поворачивают на некоторый угол и таким образом обрабатывают все торцевую поверхность забоя. Рабочий инструмент находиться в контакте с породой (разрушает ее) только часть времени, время на подъем инструмента, его поворот и опускание, когда не происходи разрушение породы составляет более 40% от общего времени, поэтому производительность ударного бурения относительно не высока. Преимуществом ударного бурения является создание больших сил удара, а следовательно и больших удельных давлений да лезвие коронки, хрупкие породы разрушаются легче под действие удара, чем статических нагрузок по этому ударное бурение целесообразно применять именно для этих пород. Ударно-поворотное бурение - (рис.24, г) при этом способе одновременно с внедрением лезвия под действием удара производится его поворот на некоторый угол (обычно 10-15 градусов), благодаря чему увеличивается поверхность забоя. После удара и поворота инструмента на некоторый угол он приподнимается и цикл повторяется. Производительность эго способа бурения на 50-60% выше, чем при ударном бурении. Ударно-вращательное бурение - (рис. 24, д,е) осуществляется по средством не прерывного вращения инструмента и периодических ударов по нему, при этом способе одновременно положительные особенности ударного бурения (возможность создания больших удельных нагрузок на режущем лезвии) и вращательного бурения (непрерывное отделение породы от массива. Производительность в 2-3 раза выше, чем при ударном бурении и в 1,4-1,8 раз выше, чем при вращательном. Термическое бурение - (рис 24, ж) заключается в том, что порода разрушается под действием высокой температуры (2500-300 градусов Цельсия) и давлением газовой струи (скорость истечения газов до 2000м/с). Этот способ применяется для бурения пород, которые растрескиваются,а не правятся. Для бурения ям под столбовые фундаменты, линии передач в талом и мерзлом грунтах используют мощные бурильные установки на тракторах или автомобилях. Бур приводится во вращение двигателем автомобиля через коробку отбора мощности и карданные валы, внедряется бур в грунт при помощи гидроцилиндра и канатной передачи. Свайные дизель-погружатели. Состоят из вибро-возбудителя направленного действия, который закрепляется непосредственно на наголовнике. Для повышения эффективности применяют вибропогружатели с дополнительными …

Копровые установки. Копры служат для установки и поддержания свай в процессе из забивания, для поддержки молотов, установки лебедок. Различают виды копры: · краны-копры, в которых использованы грузоподъемные строповые крюки; · Копры предназначенные для погружения свай на местности покрытые водой и для других работ (рис.28); | |||||||||||||||||||||||||

|

| Поделиться: |

Достоинство зубчатых передач высокий КПД (0,96-0,98), большая надежность и долговечность, постоянство передаточности отношений и применимость в широком диапазоне мощностей (до 50000кВТ). Она передает вращение между пересекающимися осями (рис.4).

Достоинство зубчатых передач высокий КПД (0,96-0,98), большая надежность и долговечность, постоянство передаточности отношений и применимость в широком диапазоне мощностей (до 50000кВТ). Она передает вращение между пересекающимися осями (рис.4). Рис.4

Рис.4 Рис.5

Рис.5 Рис.7.

Рис.7. Рис.8.

Рис.8. Рис.10.

Рис.10. Рис.11.

Рис.11. Рис.12.

Рис.12. Рис.13.

Рис.13. Рис.14.

Рис.14. Рис.21.

Рис.21. Рис.22.

Рис.22. Рис.23.

Рис.23.

Рис.27.

Рис.27.